1331855

Изобретение относится к производству электроизоляционных материалов, предназначенных для изготовления низковольтных изоляторов.

Целью изобретения является повышение прочности и уменьшение водопоглощения при одновременном снижении температуры обжига.

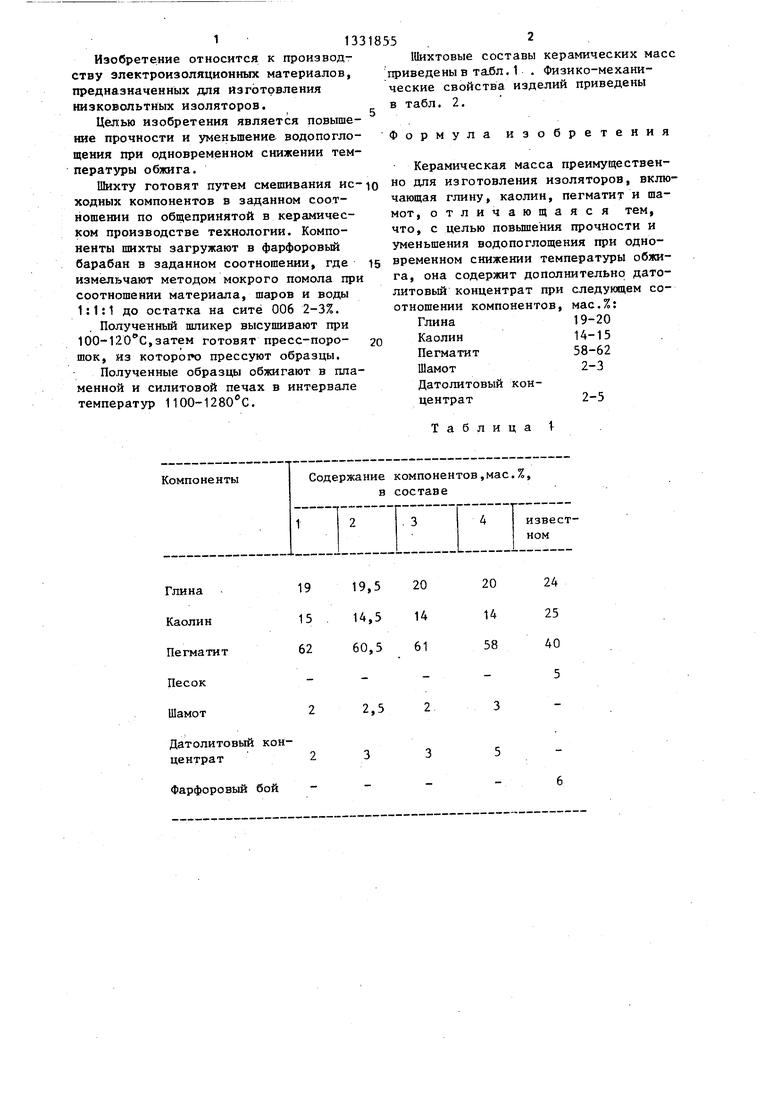

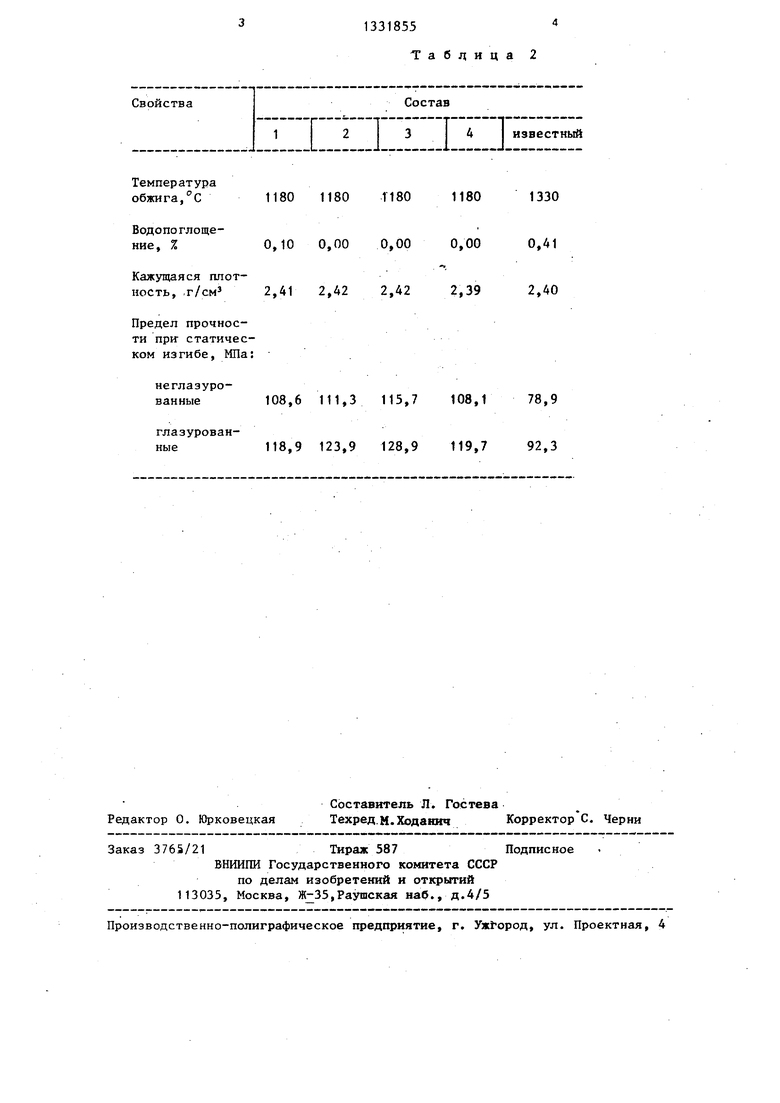

Шихтовые составы керамических масс приведены в табл.1 . Физико-механические свойства изделий приведены табл. 2.

в

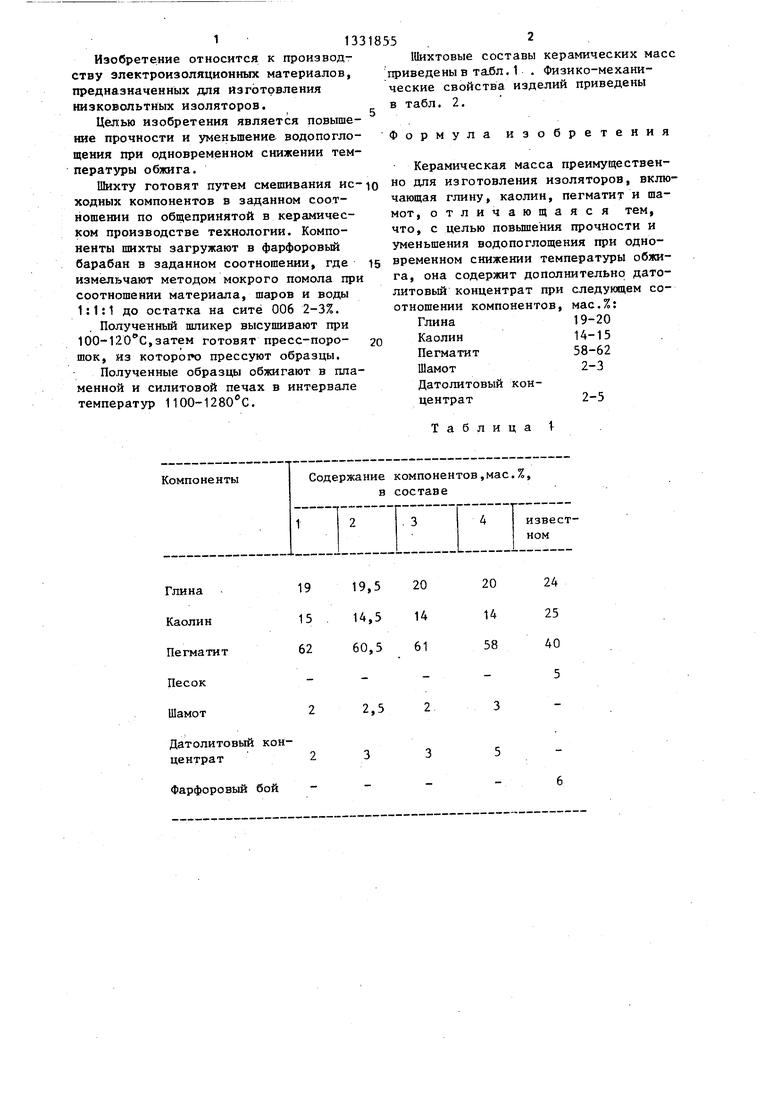

Формула изобретения

Керамическая масса преимуществен- Шихту готовят путем смешивания ис-ю ° Д изготовления изоляторов, вклюходных компонентов в заданном соотношении по общепринятой в керамическом производстве технологии. Компоненты шихты загружают в фарфоровый барабан в заданном соотношении, где измельчают методом мокрого помола при соотношении материала, шаров и воды 1:1:1 до остатка на сите 006 2-3%.

, Полученный шликер высушивают при 100-IIO C,затем готовят пресс-порошок, из которо1 о прессуют образцы.

Полученные образцы обжигают в пламенной и силитовой печах в интервале температур 1100-1280°С.

Датолитовый концентрат 2

Фарфоровый бой

Шихтовые составы керамических масс приведены в табл.1 . Физико-механические свойства изделий приведены табл. 2.

в

чающая глину, каолин, пегматит и шамот, отличающаяся тем, что, с целью повышения прочности и уменьшения водопоглощения при одновременном снижении температуры обжига, она содержит дополнительно дато- литовьй концентрат при следующем соотношении компонентов, мас.%: Глина19-20

Каолин14-15

Пегматит58-62

Шамот2-3

Датолитовый концентрат2-5

Таблица 1

1180 1180 1180 1180 1330

0,10 0,00 0,00 0,00 0,41

2,41 2,42 2,42 2,39 2,40

108,6 111,3 115,7 108,1 78,9

118,9 123,9 128,9 119,7 92,3

1331855

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических изделий | 1986 |

|

SU1325034A1 |

| Шихта для изготовления керамических изделий | 1990 |

|

SU1766878A1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2022 |

|

RU2781772C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1643503A1 |

| Керамическая масса | 1986 |

|

SU1350156A1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

Изобретение относится к производству изоляторов.С целью повьшения прочности и уменьшения водопоглоще- ния при одновременном снижении температуры обжига керамическая масса сот держит следующие компоненты, мас.%: глина 19-20, каолин 14-15, пегматит 58-62, шамот 2-3 и датолитовьй концентрат 2-5. Физико-механические по казатели изделий следунлцие: температура обжига 1180 С, водопоглощение 0-0,1%, предел прочности при статическом изгибе неглазурованных 108,1- 115,7 МПа, глазурованных 118,9 - 128,9 МПа. 2 табл. 00 со эо СП ел

| Новиков М.К | |||

| и др | |||

| Технология производства низковольтных фарфоровых изделий.- М.: Энергия, 1976, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Керамическая масса | 1979 |

|

SU796228A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-23—Публикация

1985-04-17—Подача