Изобретение относится к электротехнической промышленности, а именно к производству электрокерамических изоляционных изделий.

Известна керамическая масса для изоляторов, включающая каолин, глину, кварцевый песок, полевой шпат, глинозем, фарфоровый черепок, доломит, мел, хромистый железняк и марганцевую руду [1].

Недостатком данной массы является использование дорогостоящих компонентов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является керамическая масса для изготовления электрических изоляторов, включающая каолин, глину, кварцевый песок, пегматит и малощелочное стекло [2].

Недостатком данной керамической массы является высокая температура обжига и использование привозного сырья.

Техническим результатом изобретения является удешевление продукции при улучшении электромеханических свойств изоляторов и расширение сырьевой базы.

Технический результат достигается тем, что керамическая масса для изготовления электрокерамических изоляторов, включающая глину, каолин, кварцевый песок и пегматит, дополнительно содержит оксидал, при следующем соотношении компонентов, мас.%:

Глина - 9,0 - 18,5

Каолин - 48,0 - 62,0

Кварцевый песок - 8,0 - 10,0

Пегматит - 17,0 - 24,0

Оксидал - 2,0 - 4,0

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав керамической массы отличается от известного введением нового компонента - оксидала (отходы производства глинозема) и количественным содержанием компонентов. Оксидал (оксид алюминия) - это пыль электрофильтров вращающихся печей кальцинации глинозема, предварительно очищенная от примесей (R2O и SO3). Фазовый состав: содержание а-Al2O3, более 90%, гранулометрический состав: крупность порошка от 0 до 20 мкм, средний размер 5 - 7 мкм.

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных составов керамических масс для изготовления электрокерамических изоляторов показал, что используемые вещества известны кроме оксидала, однако их применение в таком сочетании и в заявляемых количественных соотношениях обеспечивают изоляторам лучшие электромеханичекие свойства при значительном удешевлении продукции за счет расширения сырьевой базы.

Таким образом, заявляемая керамическая масса соответствует критерию "изобретательский уровень".

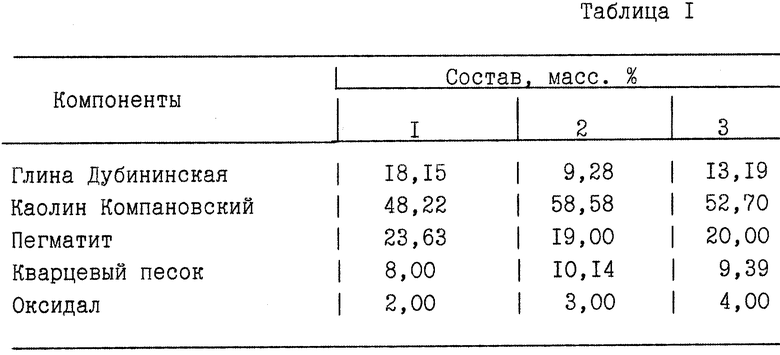

В таблице 1 приведены составы керамических масс для изготовления злектрокерамических изоляторов.

Технология изготовления изделий из заявляемой массы состоит в следующем: все отощающие компоненты (кварцевый песок, пегматит и оксидал) измельчают мокрым способом и смешивают с глиносодержащим компонентом в шаровой мельнице до остатка на сите с сеткой 0063 не более 2%. Из шликера получают минеральный порошок путем добавления высушенных фильтр-пресных коржей, затем смешивают со связкой и прессуют изделия на гидравлических прессах. Шихта также пригодна для оформления методом пластического формования на вакуум-прессах с последующей обточкой на токарных станках.

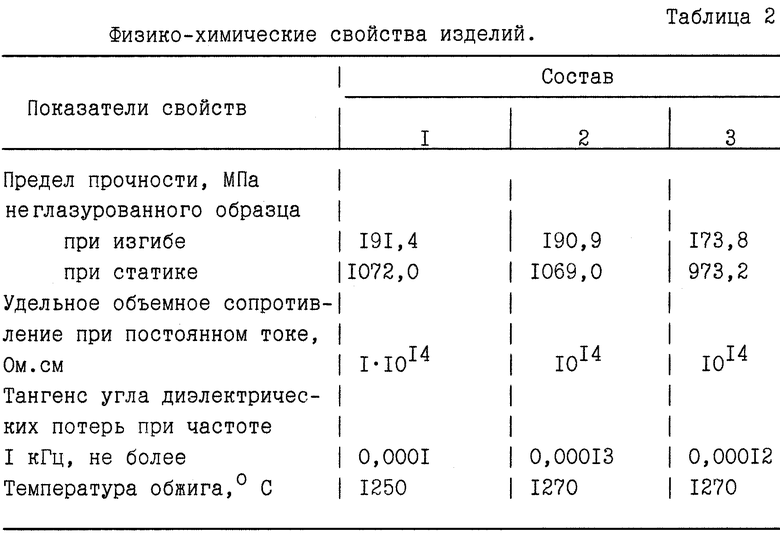

Образцы электрокерамических изоляторов, изготовленные из заявляемых керамических масс, имеют высокие электромеханические показатели (табл. 2.). Особенно следует подчеркнуть такой показатель как тангенс угла диэлектрических потерь, при частоте 1 кГц он равен 0,0001. А за счет расширения сырьевой базы (использование отходов производства глинозема) продукция имеет более низкую стоимость.

ЛИТЕРАТУРА:

1. А.С. СССР N 339527, МКИ C 04 B 33/26, 1972 г.

2. А.с. СССР N 500203, МКИ C 04 B 33/26, 1976 г. (прототип)л

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2207999C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса для изготовления электроизоляторов | 1988 |

|

SU1491851A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167121C2 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

Изобретение относится к электротехнической промышленности, а именно к производству электрокерамических изоляционных изделий. Техническим результатом предложенного изобретения является удешевление продукции при улучшении электромеханических свойств изоляторов и расширение сырьевой базы. Технический результат достигается дополнительным введением в состав керамической массы пыли электрофильтров вращающихся печей кальцинации глинозема. Масса содержит компоненты при следующем их соотношении, мас.%: глина 9,0 - 18,5, каолин 48,0 - 62,0, кварцевый песок 8,0 - 10,0, пегматит 17,0 - 24,0, отход производства глинозема 2,0 - 4,0. 2 табл.

Керамическая масса для изготовления электрокерамических изоляторов, включающая глину, каолин, кварцевый песок и пегматит, отличающаяся тем, что дополнительно содержит отход производства глинозема при следующем соотношении компонентов, мас.%:

Глина - 9,0 - 18,5

Каолин - 48,0 - 62,0

Кварцевый песок - 8,0 - 10,0

Пегматит - 17,0 - 24,0

Отход производства глинозема - 2,0 - 4,0н

| Керамическая масса | 1974 |

|

SU500203A1 |

| Керамическая масса | 1979 |

|

SU796228A1 |

| Керамическая масса для изготовления электроизоляторов | 1988 |

|

SU1491851A1 |

| US 3674519 A, 04.07.1972 | |||

| DE 2932914 B1, 26.02.1981. | |||

Авторы

Даты

2001-10-10—Публикация

1999-12-10—Подача