Изобретение относится к производству строительных материалов, в частности к способу получения композиционного упругомнущегося материала, применяемого для герметизации платформенных стыкол элементов зданий и сооружений.

Цель изобретения - снижение плотности, повышение деформативнпй способности при низких нагрузках, а также расширение ассортимента материалов.

Гфи приготовлении композиционного материала используют карг-тмидофор- мальдегицную смол, отходы шерстяного производства, резиновую крошку из

вулканизированных отходов фановую пленку.

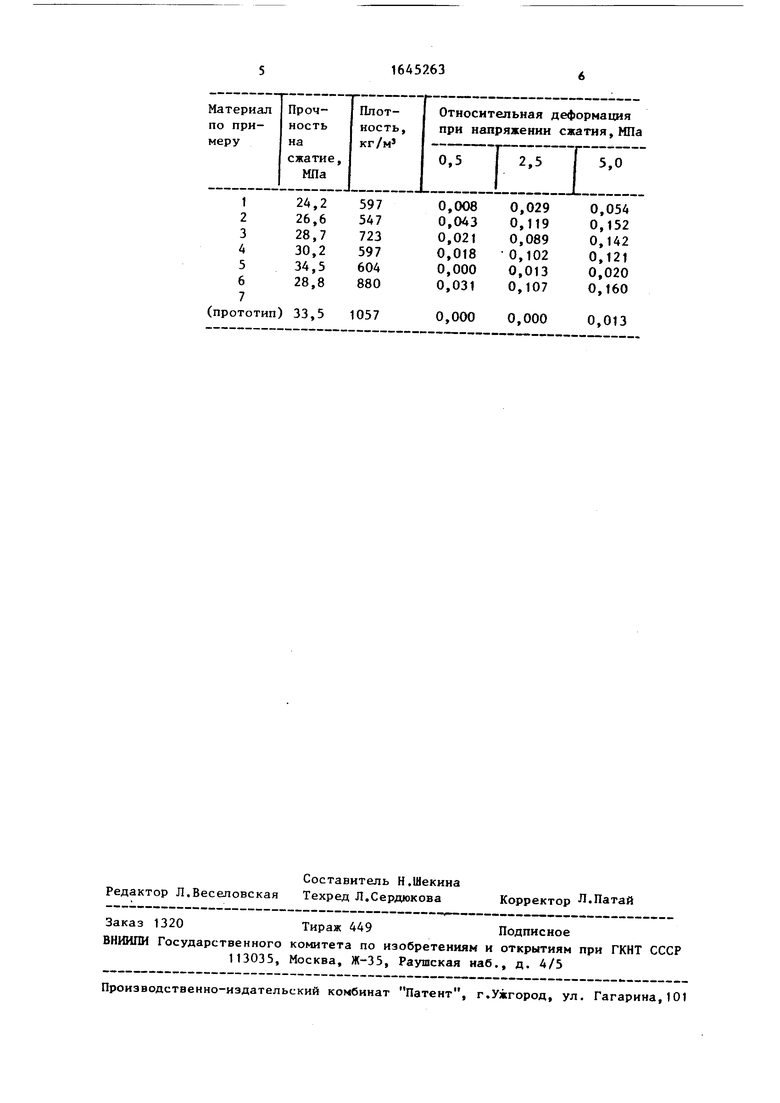

и целлоПример 1 . Композитно на основе отходов шерстяного производства (685,72 г, 68,5 мас.%), карбямидо- формальдегидной смолы (114,28 г, 11,43 мас.%) смешивают с 200 г (20 мас.%) резиновой крошки, Полученную смесь укладывают в пресс-форму на предварительно уложенную целлофановую пленку. Содержимое |}ирмы накрывают целлофаном и уплотняют под давлением 5 МПа в течение 3 мин при 150°С. Затем давление снижткл до 1,5 МПа, выдерживают в телепне 10 мин

& -U

сл

1ЧЭ

О)

00

и получают материал с параметрами, приведенными в таблице.

Пример 2. Композицию на основе отходов шерстяного производства (643 г, 64,3 мас.%), карбамидофор- мальгидной смолы (107 г, 10,7 мас.%) перемешивают с 250 г (25 мас.%) резиновой крошки. Полученную смесь укладывают в пресс-форму на предварительно уложенную целлофановую пленку. Содержимое формы накрывают целлофановой пленкой и уплотняют под давлением 4,5 МПа в течение 3 мин при 150°С. Затем давление снижают до МПа, выдерживают в течение 20 мин и получают материал с параметрами, приведенными в таблице.

11 р и м t p 3. Композицию на основе отходов перстяного производства (600 г, 60 мас.%) и карбамидофор- мальдегидной смолы (100 г, 10 мас.%) перемешивают с 300 г (30 мас.%) резиновой крошки. Полученную смесь укладывают в пресс-форму на предварительно уложенную целлофановую пленку. Содержимое формы накрывают целлофановой пленкой и уплотняют под давлением 5,5 МПа в течение 3 мин при 150 С. Затем давление снижают до 1,5 МПа, выдерживают в течение 20 мин и получают материал с параметрами, приведенными в таблице.

П р и м е р 4. Композицию на основе отходов шерстяного производства (574,3 г, 57,43 мас.%) и карбамидо- формальдегидной смолы (95,7 г, 9,57 мас.%) смешивают с 330 г (33 мас.%) резиновой крошки. Полученную смесь укладывают в пресс-форму на предварительно уложенную целлофановую пленку. Содержимое формы накрывают целлофановой пленкой и уплотняют под давлением 5 МПа в течение 3 мин при 150°С. Затем давление снижают до 1,5 МПа, выдерживают в течение 20 мин и получают материал с параметрами, приведенными в таблице.

Пример 5. Композицию на основе отходов шерстяного производства

10

15

20

25

30

35

40

45

давлением

150 С. Затем давление снижают

лофановую пленку. Содержимое формы накрывают целлофановой пленкой и уплотняют под давлением 5 МПа в течение 3 мин при 150°С. Затем давление снижают до 1,5 МПа, выдерживают в течение 20 мин и получают материал с параметрами, приведенными в таблице.

П р и м е р 6. Композицию на осно ве отходов шерстяного производства (600 г, 60 мас.%) и карбамидофор- мальдегидной смолы (100 г, 10 мас.%) смешивают с 300 г (30 мас.%) резиновой крошки. Полученную смесь укладывают в пресс-форму и уплотняют под 5 МПа в течение 3 мин при

до

1,5 МПа, выдерживают в течение 20 мин и получают материал с параметрами, приведенными в таблице.

Пример 7 (прототип). Композицию на основе госсиполовой смолы приготовляют следующим образом,

i

Навеску наполнителя - кордволокна (600 г) перемешивают с госсиполовой смолой (150 г), подсушивают в сушильном шкафу при 50°С до влажности 5-8%. Затем полученную композицию укладывают в пресс-форму, предварительно нагретую до 200 С. Содержимое формы уплотняют под давлением 140 МПа в течение 15 мин и получают материал с параметрами, приведенными в таблице.

Формула изобретения

Способ получения композиционного упругомнущегося материала путем смешения отходов шерстяного производства и карбамидоформальдегидной смолы с последующим горячим прессованием, отличающийся тем, что, с целью повышения деформативной способности при низких нагрузках и снижения плотности, а также расширения ассортимента материалов, в сырьевую смесь дополнительно вводят 25-33 мас.% резиновой крошки, сырьевую смесь по(557 15 г 55,715 мас.%) и карбамидо-50 крывают защитным покрытием из целлоформальдегидной смолы (92,85 г, 9,285 мас.%) смешивают с 350 г (35 мас.%) резиновой крошки. Полученную смесь укладывают в пресс-форму на предварительно уложенную цел- 55

фана, прессуют при температуре 150 С под давлением 4,5-5,5 МПа в течение 3 мин с последующим снижением давления до 1,5 МПа и выдержкой в течение 20 мин.

0

5

0

5

0

5

0

5

давлением

150 С. Затем давление снижают

лофановую пленку. Содержимое формы накрывают целлофановой пленкой и уплотняют под давлением 5 МПа в течение 3 мин при 150°С. Затем давление снижают до 1,5 МПа, выдерживают в течение 20 мин и получают материал с параметрами, приведенными в таблице.

П р и м е р 6. Композицию на основе отходов шерстяного производства (600 г, 60 мас.%) и карбамидофор- мальдегидной смолы (100 г, 10 мас.%) смешивают с 300 г (30 мас.%) резиновой крошки. Полученную смесь укладывают в пресс-форму и уплотняют под 5 МПа в течение 3 мин при

до

1,5 МПа, выдерживают в течение 20 мин и получают материал с параметрами, приведенными в таблице.

Пример 7 (прототип). Композицию на основе госсиполовой смолы приготовляют следующим образом,

i

Навеску наполнителя - кордволокна (600 г) перемешивают с госсиполовой смолой (150 г), подсушивают в сушильном шкафу при 50°С до влажности 5-8%. Затем полученную композицию укладывают в пресс-форму, предварительно нагретую до 200 С. Содержимое формы уплотняют под давлением 140 МПа в течение 15 мин и получают материал с параметрами, приведенными в таблице.

Формула изобретения

Способ получения композиционного упругомнущегося материала путем смешения отходов шерстяного производства и карбамидоформальдегидной смолы с последующим горячим прессованием, отличающийся тем, что, с целью повышения деформативной способности при низких нагрузках и снижения плотности, а также расширения ассортимента материалов, в сырьевую смесь дополнительно вводят 25-33 мас.% резиновой крошки, сырьевую смесь покрывают защитным покрытием из целлофана, прессуют при температуре 150 С под давлением 4,5-5,5 МПа в течение 3 мин с последующим снижением давления до 1,5 МПа и выдержкой в течение 20 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных теплоизоляционных материалов | 1983 |

|

SU1217821A1 |

| Изоляционная композиция | 1988 |

|

SU1689337A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| Битумно-резиновая композиция | 1989 |

|

SU1666495A1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2458950C1 |

| Многослойный щит пола | 1989 |

|

SU1726693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ПОКРЫТИЯ | 2016 |

|

RU2643816C2 |

| Полимерная композиция | 1990 |

|

SU1735328A1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| МАТЕРИАЛ ДЛЯ БОРДЮРНОЙ КОНСТРУКЦИИ | 2003 |

|

RU2258679C2 |

Изобретение относи|гч к производству строительных млгериалоп, в частности к способу ппучения композиционного упругомнущегсся материал, применяемого для гермеп-зсщиъ платформеннмх с.-ыков элементов -да- ний и сооружений. С целью снижен плотности, повышения д формативной способности при низких , а также расширения асио uw.ua риалов при изготовлении кимиозицл ч- ного упругомнущегося материала в сырьевую смесь вводят 25-35 мас.% резиновой 1срогл ;и, сырьевую смось покрывают защитным покрытием из целлофана, прессуют при поп. давлением 4,5-Ь,5 МПа в течение 3 ттг.ь i с последукитим с шжением давления до 1,5 МПа и выдержкой в течение 20 мин. Матерлап имеет пчотносчь 574 - 880 кг/мэ , относительную деформ-мртго при напряжении сжатия 0,5 MVFa 0,000- 0,0043 МПа, при 2.5NP 0,011-0,114 ГТа, при 5,0 МПа 0,02-0,160 № т. 1 табт. (Л

| Сырьевая смесь для изготовления теплоизоляционного строительного материала | 1983 |

|

SU1361131A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения полимерных теплоизоляционных материалов | 1983 |

|

SU1217821A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-04-30—Публикация

1989-01-09—Подача