Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-масса для изготовления облицовочного слоя древесно-стружечных плит | 1982 |

|

SU1065450A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-КОМПОЗИЦИИ НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА | 1996 |

|

RU2111990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| Многослойный щит пола | 1979 |

|

SU857393A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Многослойный щит пола | 1980 |

|

SU949127A1 |

| Способ изготовления древесностружечных плит | 1980 |

|

SU946973A1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1971 |

|

SU322348A1 |

| СВЯЗУЮЩЕЕ ДЛЯ НИЗКОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1999 |

|

RU2162860C2 |

Изобретение относится к строительству и может быть использовано при устройстве полов жилых и общественных зданий. Целью изобретения является упрощение изготовления при повышении качеств щита. В многослойном щите пола, включающем лицевой слой, средний слой, имеющий в одной паре смежных торцов выступы, а в другой паре соотёетствующие им впадины, содержащий древесный наполнитель и связующее, и нижний слой из резины, выполненный со стороны, обращенной к основанию, с равномерно размещенными конусообразными выступами. Средний слой в качестве связующего содержит порошкообразную л игнинфенол формальдегид ну ю смолу в пересчете на продукт с 60% экстрагируемых веществ с гексаметилтетрамином при следующем соотношении компонентов, мас.%: порошкообразная лигнинфенолфор- мальдегидная смола 11,0-23,0, гексамети- лентетрамин 0,9-2,7, древесная стружка - остальное. 2 ил., 3 табл.

Изобретение относится к строительству и может быть использовано при устройстве полов жилых и общественных зданий.

Наиболее близким к изобретению является многослойный щит пола, включающий лицевой слой из жесткого материала, средний слой из древесностружечной плиты, обрамленный поливинилхлоридной пленкой, и нижний слой из резины, уложенный на основание и выполненный с равномерно размещенными конусообразными выступами.

Недостатками известной конструкции являются многоступенчатость процесса изготовления, сложность конструкции, высокая стоимость и ограниченная сырьевая база по древесностружечным плитам.

Цель изобретения -упрощение изготовления конструкции щита пола и повышение его качества.

Цель достигается тем, что в многослойном щите пола, включающем лицевой слой, средний слой, имеющий в одной паре смежных торцов выступы, а в другой паре - соответствующие им впадины, содержащий древесный наполнитель и связующее, и нижний слой из резины, выполненный со стороны, обращенной к основанию, с равномерно размещенными конусообразными выступами, средний слой в качестве связующего содержит порошкообразную лигнин- фенолформальдегидную смолу в пересчете на продукт с 60% экстрагируемых веществ с гексаметилентетрамином при следующем соотношении компонентов в вес.%:

VJ

Ю

о о ю со

Порошкообразная лигнинфенолформаль- дегидная смола

11,0-23,0

Гексаметилентетоамин0,9-2,7

Древесная стружкаОстальное

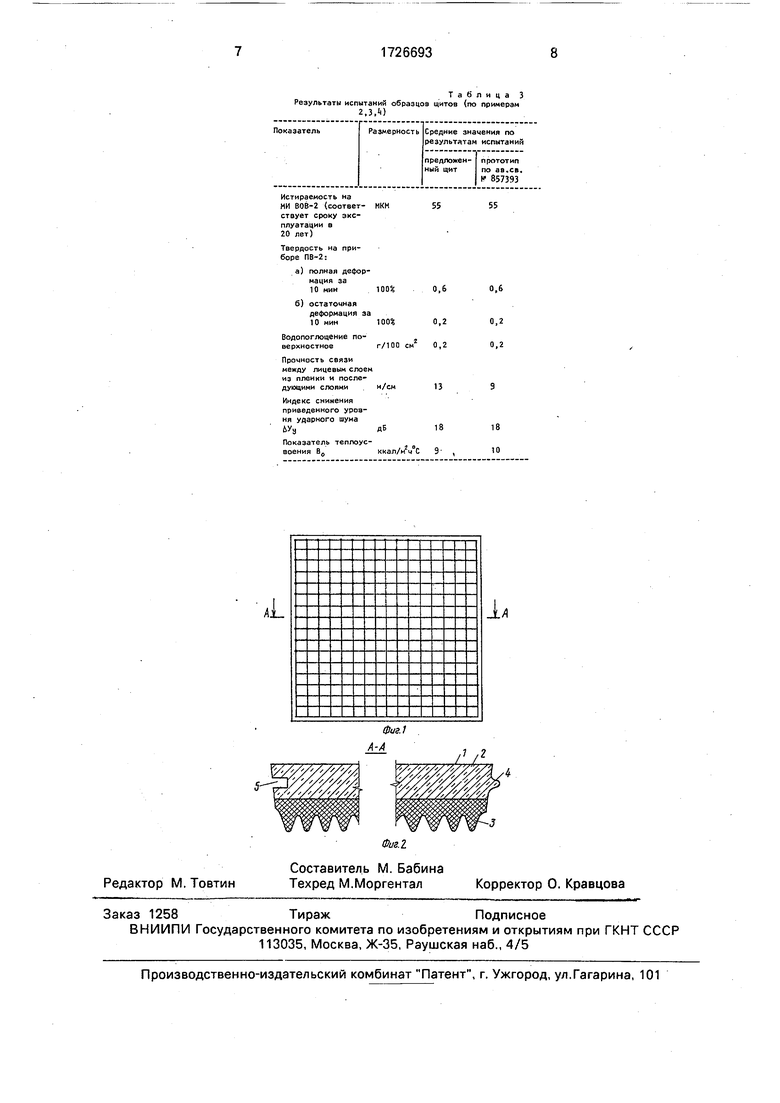

На фиг. 1 изображен щит пола в плане; на фиг. 2 - сечение А-А на фиг. 1.

Щит пола содержит лицевой слой 1, средний слой 2, нижний слой 3, выступ 4 и углубление 5.

Лицевой слой выполнен из поливинил- хлор идной пленки толщиной 0,3-0,4 мм, для которого используют верхний отделочный слой двухслойного экструзионного поливи- нилхлоридного линолеума. Средний слой 2 содержит древесную стружку, порошкообразную лигнинфенолформальдегидную смолу и отвердитель-гексаметилентетра- мин (ГОСТ 1381-73). Нижний слой 3 выпол- нен из регенерированной резиновой смеси, состоящей из резиновой кромки, кордных отходов регенерированного производства с добавлением бутадиенстирольного каучука и вулканизирующих агентов.

Порошкообразная лигнинфенолфор- мальдегидная смола (ЛФФС) представляет собой продукт поликонденсации древесного сорбента и водного раствора фенола и формальдегида в присутствии кислоты, где в качестве древесного сорбента использован гидролизный лигнин Тавдинского гидролизного завода с влажностью 65% и размером частиц до 1 мм. Количество гидролизного лигнина составляет 2-3% от массы жидкой фазы. После отделения жидкой фазы влажность ЛФФС составляет 20-25%, содержание экстрагируемых веществ 55- 70%.

Новолачный характер и присутствие гидролизного лигнина в ЛФФС обеспечивает гидрофобные свойства смолы, а после ее отверждения гексаметилентетрамином (уротропином) - высокую водостойкость среднего слоя щита пола (разбухание 5%).

Применение порошкообразной ЛФФС в составе среднего слоя щита обеспечивает санитарные требования на стадии горячего прессования, так как содержит менее 1 % фенола, что значительно ниже, чем в промышленном аналоге (смола СФ010), содержащем до 9% свободного фенола.

Отверждение ЛФФС гексаметилентет- рамином в количестве 13-18% (предпочтительно 15%) к экстрагируемым ацетоном веществам обеспечивает практически полную сшивку фенолоформал дегидных оли- гомеров (ФФО) в процессе горячего

прессования, что исключает выделение токсичных продуктов в процессе эксплуатации щита.

Применение порошкообразной ЛФФС обеспечивает хорошее сцепление среднего слоя с нижним и верхним слоем щита за счет образования смоляного слоя и последующего его отверждения в процессе горячего прессования. Кроме того, применение ЛФФС исключает необходимость охлаждения и последующий нагрев пресс-формы.

Таким образом, заявляемый состав среднего слоя многослойного щита пола, где в качестве связующего используется порошкообразная Л СОФ С, обеспечивает водостойкость, нетоксичность, а также хорошее сцепление среднего слоя с остальными слоями, что позволяет упростить конструкцию щита за счет исключения необходимости герметизирующей обкладки и снизить его стоимость.

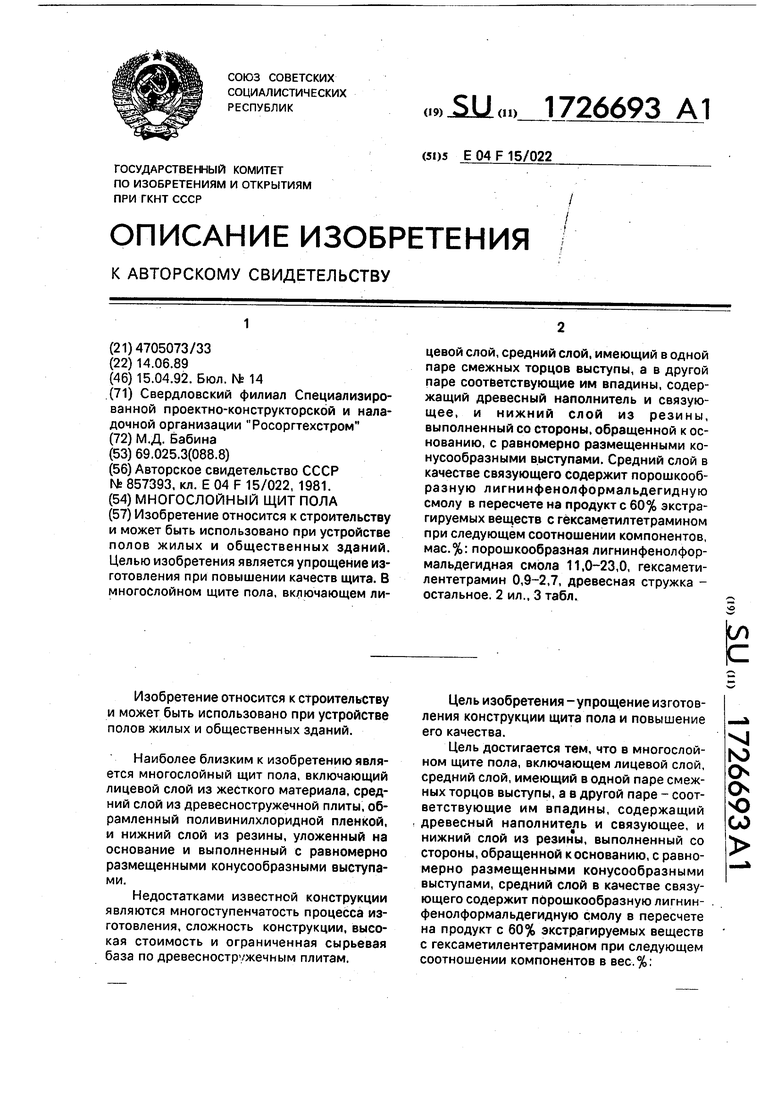

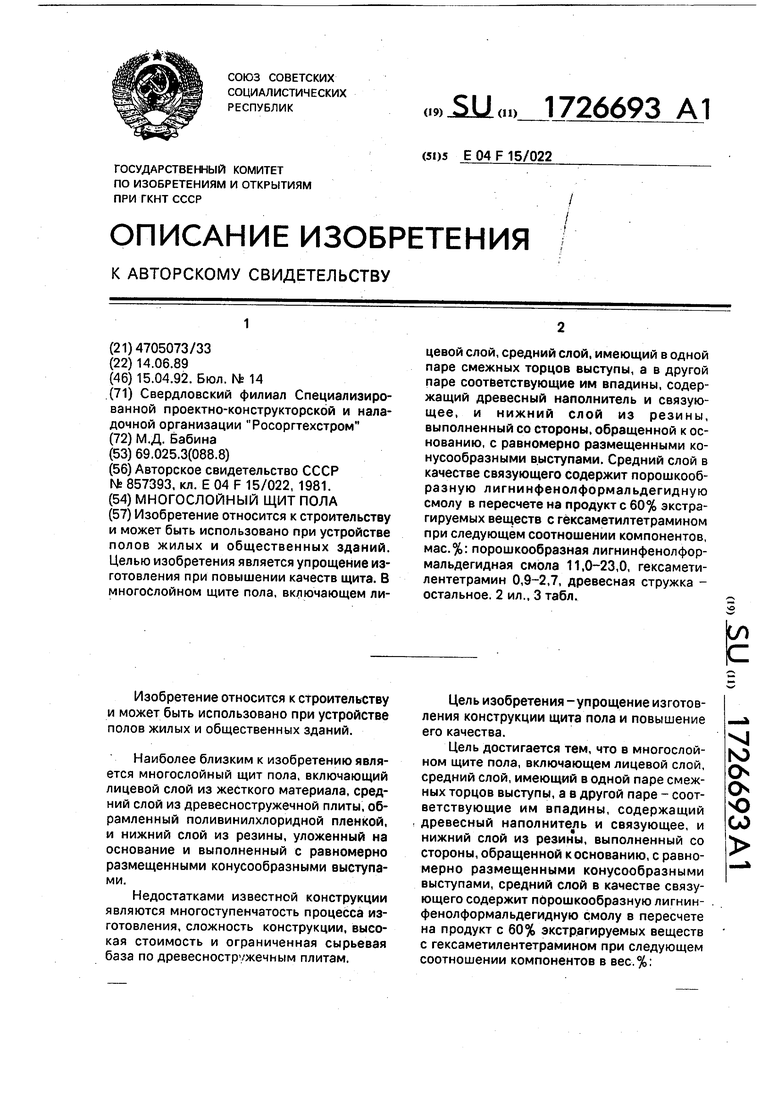

Примеры составов среднего слоя щита пола приведены в таблице 1.

Количество гидролизного лигнина в водном растворе - 2% от массы жидкой фазы. После отделения жидкой фазы влажность ЛФФС 20%, содержание в ней экстрагируемых веществ составило 60%, удельный объем ЛФФС - 2,6 см3/г, ЛФФС после смешивания с уротропином в смесителе в течение 10 мин, смешивали с древесной стружкой. Насыпная масса стружечноклеевой массы - 0,19 г/см3, влажность 10%.

В нагретую пресс-форму до 160-165°С укладывают поочередно слой из регенерата резины, предварительно подпрессованную на холоду стружечноклеевую смесь на основе порошкообразной ЛФФС (табл. 1) и отделочную пленку ПВХ и ведут прессование щита при этой температуре при удельном давлении 4 МПа в течение 12 мин. После выдержки давление снимают в течение 2-3 мин.

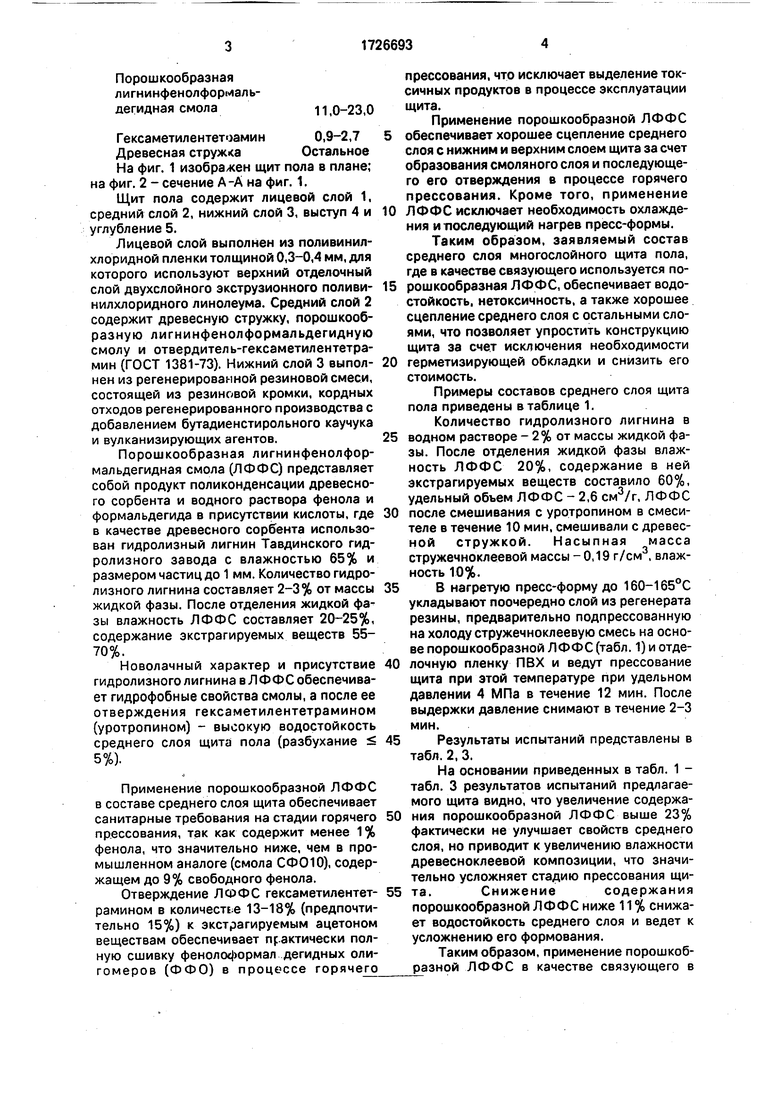

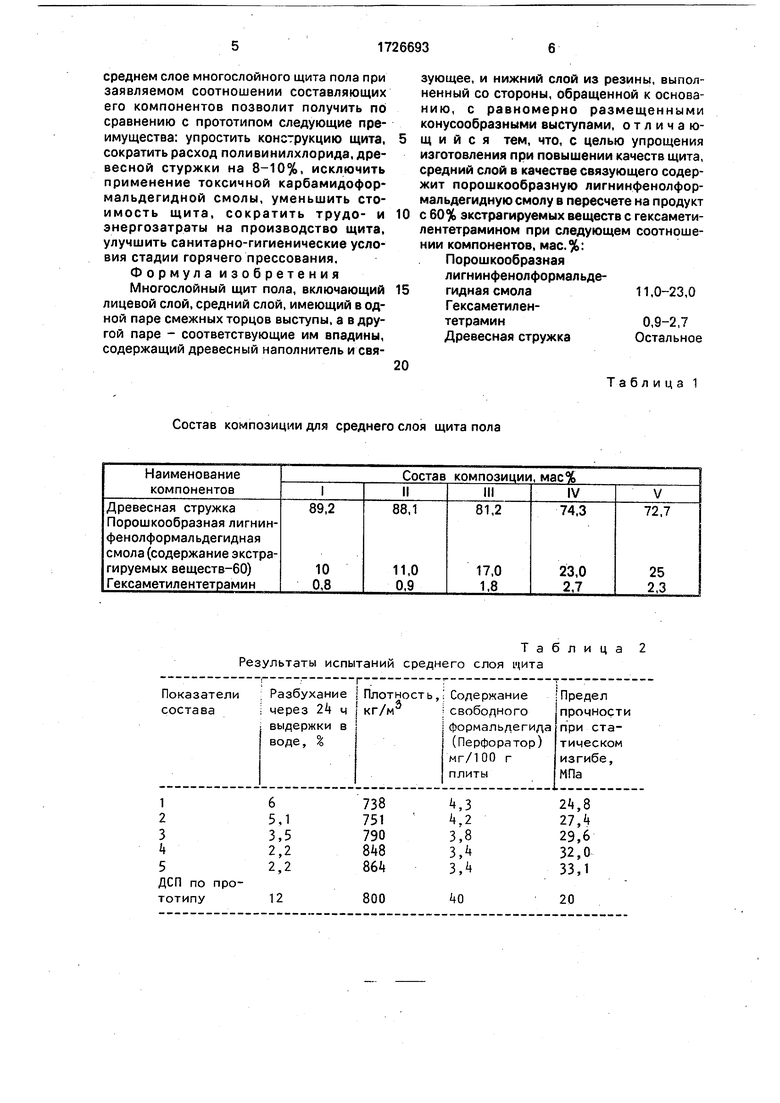

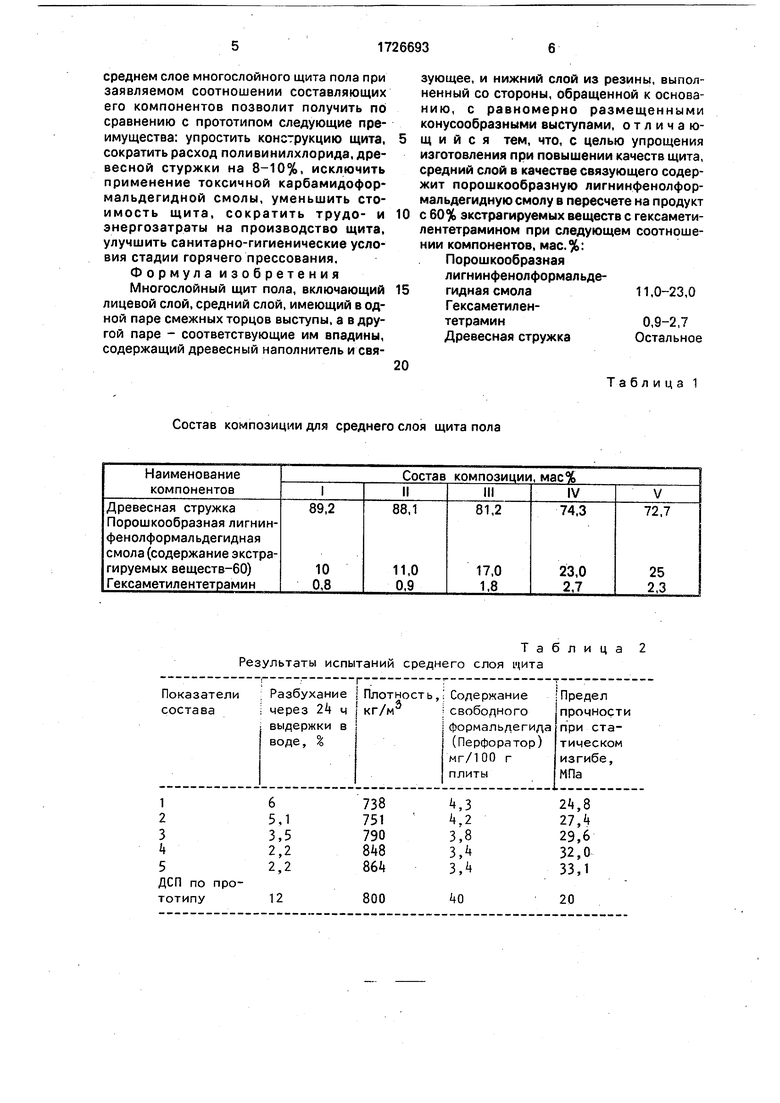

Результаты испытаний представлены в табл. 2, 3.

На основании приведенных в табл. 1 - табл. 3 результатов испытаний предлагаемого щита видно, что увеличение содержания порошкообразной ЛФФС выше 23% фактически не улучшает свойств среднего слоя, но приводит к увеличению влажности древесноклеевой композиции, что значительно усложняет стадию прессования щита.Снижениесодержания порошкообразной ЛФФС ниже 11 % снижает водостойкость среднего слоя и ведет к усложнению его формования.

Таким образом, применение порошкоб- разной ЛФФС в качестве связующего в

среднем слое многослойного щита пола при заявляемом соотношении составляющих его компонентов позволит получить по сравнению с прототипом следующие преимущества: упростить конструкцию щита, сократить расход поливинилхлорида, древесной стуржки на 8-10%, исключить применение токсичной карбамидофор- мальдегидной смолы, уменьшить стоимость щита, сократить трудо- и энергозатраты на производство щита, улучшить санитарно-гигиенические условия стадии горячего прессования. Ф о р м у л а и з о б р е т е н и я Многослойный щит пола, включающий лицевой слой, средний слой, имеющий в одной паре смежных торцов выступы, а в другой паре - соответствующие им впадины, содержащий древесный наполнитель и свяСостав композиции для среднего слоя щита пола

Таблица Результаты испытаний среднего слоя щита

0

5

зующее, и нижний слой из резины, выполненный со стороны, обращенной к основанию, с равномерно размещенными конусообразными выступами, отличающийся тем, что, с целью упрощения изготовления при повышении качеств щита, средний слой в качестве связующего содержит порошкообразную лигнинфенолфор- мальдегидную смолу в пересчете на продукт с 60% экстрагируемых веществ с гексамети- лентетрамином при следующем соотношении компонентов, мас.%:

Порошкообразная

лигнинфенолформальдегидная смола11,0-23,0

Гексаметилентетрамин0,9-2,7

Древесная стружкаОстальное

20

Таблица 1

Таблица 3

Результаты испытаний образцов щитов (по примерам 2.3.М

1/

| Многослойный щит пола | 1979 |

|

SU857393A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-06-14—Подача