Изобретение относится к добыче фрезерного торфа, точнее, к оборудованию для ворошения сфрезерованного слоя торфа в процессе его сушки.

Цель изобретения - повышение про- 15 изводительности за счет увеличения эксплуатационной надежности ворошил- га.

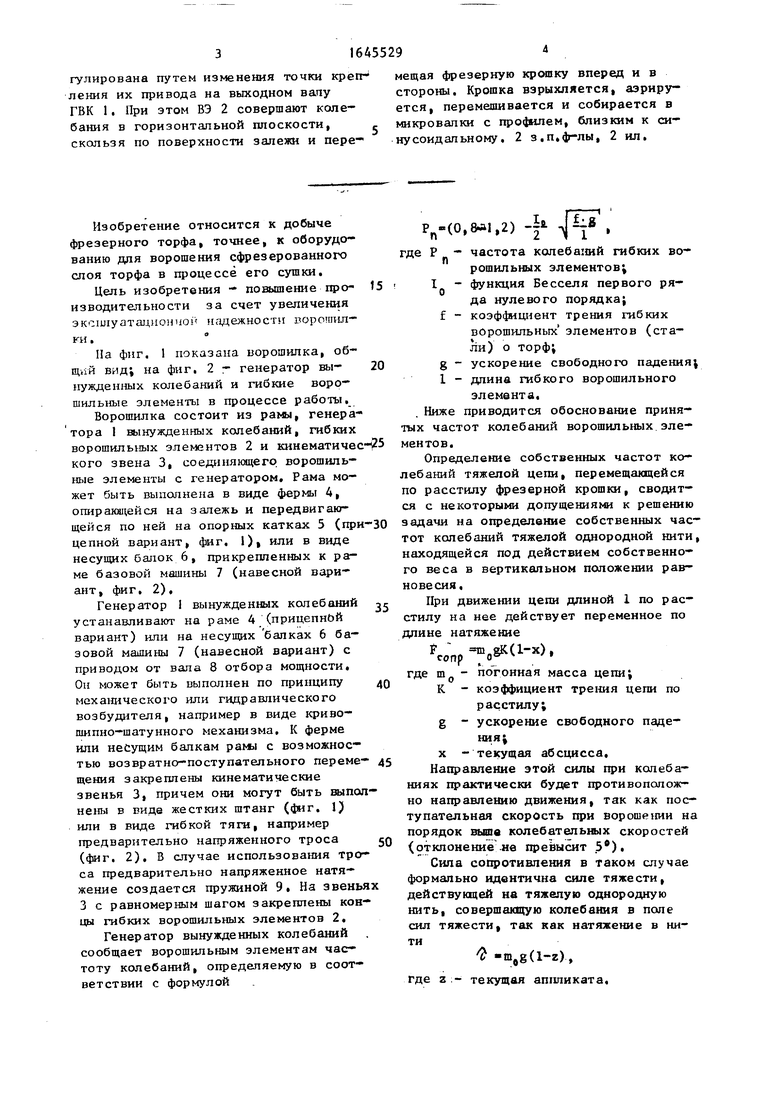

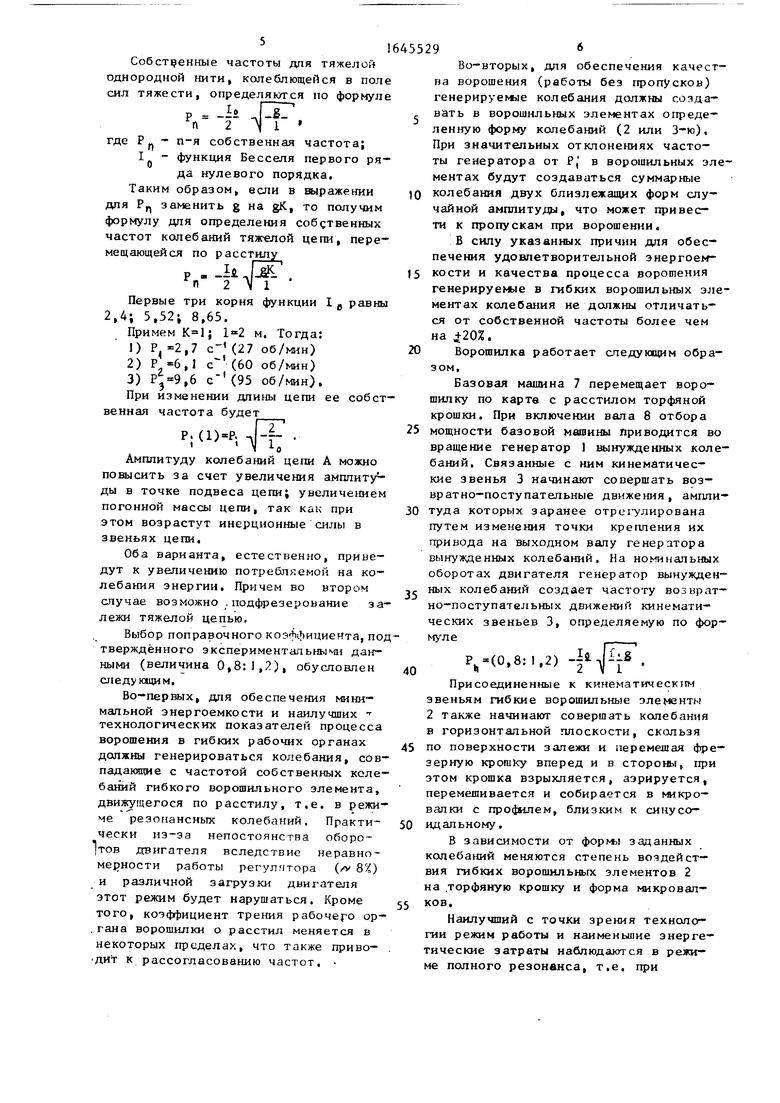

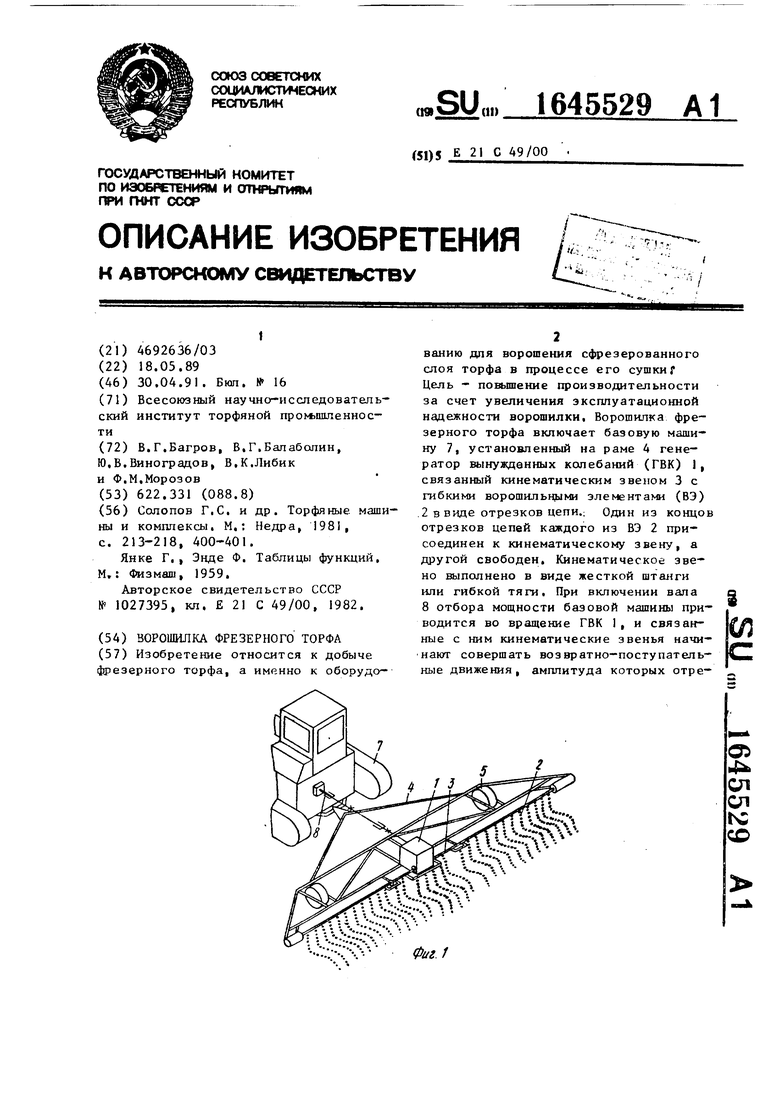

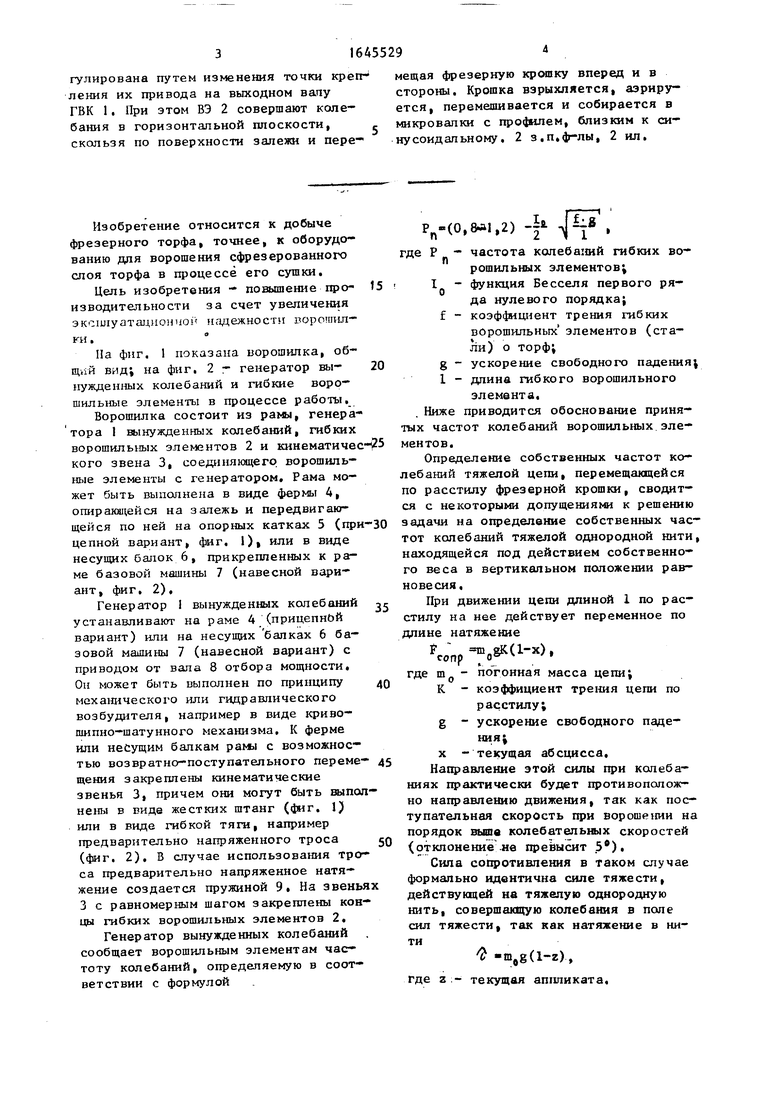

На фиг. 1 показана ворошилка, об- щ,1Й вид; на фиг, 2 т генератор вы- 20 нужденных колебаний и гибкие воро- шильные элементы в процессе работы.

Ворошилка состоит из рамы, генера- ора 1 вынужденных колебаний, гибких ворошильных элементов 2 и кинематичес- З кого звена 3, соединяющего ворошиль- ные элементы с генератором. Рама моет быть выполнена в виде фермы 4, опирающейся на залежь и передвигаюейся по ней на опорных катках 5 (при-30 цепной вариант, фиг. 1), или в виде несущих балок 6, прикрепленных к раме базовой машины 7 (навесной вариант, фиг. 2),

Генератор 1 вынужденных колебаний 35 устанавливают на раме 4 (прицепной вариант) или на несущих балках 6 базовой машины 7 (навесной вариант) с приводом от вала 8 отбора мощности, Он может быть выполнен по принципу до механического или гидравлического возбудителя, например в виде криво- шипно-шатунного механизма, К ферме или несущим балкам рамы с возможностью возвратно-поступательного переме- д5 щения закреплены кинематические звенья 3, причем они могут быть выполнены в виде жестких штанг (фиг. 1) или в виде гибкой тяги, например предварительно напряженного тросаJQ

(фиг, 2). В случае использования троса предварительно напряженное натяжение создается пружиной 9. На звеньях 3 с равномерным шагом закреплены концы гибких ворошильных элементов 2.

Генератор вынужденных колебаний сообщает ворошильным элементам частоту колебаний, определяемую в соответствии с формулой

L.8

2 I

где Р - частота колебаний гибких во- п

рошильных элементов;

функция Бесселя первого ряPn-(0,,2) -«

I. да нулевого порядка; f - коэффициент трения гибких ворошильных элементов (стали) о торф;

g - ускорение свободного падения 1 - длина гибкого ворошильного

элемента.

. Ниже приводится обоснование принятых частот колебаний ворошильных элементов.

Определение собственных частот колебаний тяжелой цепи, перемещающейся по расстилу фрезерной крошки, сводится с некоторыми допущениями к решению задачи на определение собственных частот колебаний тяжелой однородной нити находящейся под действием собственного веса в вертикальном положении равновесия.

При движении цепи длиной 1 по расстилу на нее действует переменное по длине натяжение

Fconp m0gK(l-x),

где т0 - погонная масса цепи;

К - коэффициент трения цепи по

расстилу;

g - ускорение свободного падения;

х - текущая абсцисса. Направление этой силы при колебаниях практически будет противоположно направлению движения, так как поступательная скорость при ворошении на порядок выше колебательных скоростей (отклонение не превысит 5е).

Сила сопротивления в таком случае формально идентична силе тяжести, действующей не тяжелую однородную нить, совершающую колебания в поле сил тяжести, так как натяжение в нити

# -meg(l-z),

где z - текущая аппликата.

Собственные частоты для тяжелой однородной нити, колеблющейся в поле сил тяжести, определяются по формуле

Р i JI&T л

где Р - n-я собственная частота;

In функция Бесселя первого ряда нулевого порядка. Таким образом, если в выражении для Р заменить g на gK, то получим формулу для определения собственных частот колебаний тяж-елой цепи, перемещающейся по расстилу

Р . И 2 1

Первые три корня функции I „ равны 2,4; 5.52J 8,65.

Примем м. Тогда:

1)Р -2,7 (27 об/мин)

2)Р 6,1 (60 об/мин)

3)Р,-9,6 (95 об/мин).

При изменении длины цепи ее собственная частота будет

Р..

Амплитуду колебаний цепи А можно повысить за счет увеличения амплиту - ды в точке подвеса цепи; увеличением погонной массы цепи, так как при этом возрастут инерционные силы в звеньях цепи,

Оба варианта, естественно, приведут к увеличению потребляемой на колебания энергии. Причем во втором случае возможно ,подфреэерование залежи тяжелой цепью,

Выбор поправочного коэффициента, подтверждённого экспериментальными данными (величина 0,8:1,2), обусловлен следующим.

Во-первых, для обеспечения минимальной энергоемкости и наилучших технологических показателей процесса ворошения в гибких рабочих органах должны генерироваться колебания, совпадающие с частотой собственных колебаний гибкого ворошильного элемента, движущегося по расстилу, т.е. в режиме резонансных колебаний. Практически из-за непостоянства оборо- |тов двигателя вследствие неравномерности работы регулятора (л 8%) и различной загрузки двигателя этот режим будет нарушаться. Кроме того, коэффициент трения рабочего ор- .гана ворошилки о расстил меняется в некоторых пределах, что также приво- ди т к рассогласованию частот.

Во-вторых, для обеспечения качества ворошения (работы без пропусков) генерируемые колебания должны создавать в ворошнльных элементах определенную форму колебаний (2 или 3-ю), При значительных отклонениях частоты генератора от Р, в ворошильных элементах будут создаваться суммарные

10 колебания двух близлежащих форм случайной амплитуды, что может привести к пропускам при ворошении.

В силу указанных причин для обеспечения удовлетворительной энергоем-

15 кости и качества процесса ворошения генерируемые в гибких ворошильных элементах колебания не должны отличаться от собственной частоты более чем на +20%.

20Ворошилка работает следующим образом.

Базовая машина 7 перемещает ворошилку по карте с расстилом торфяной крошки. При включении вала 8 отбора

25 мощности базовой машины Приводится во вращение генератор 1 вынужденных колебаний, Связанные с ним кинематические звенья 3 начинают совершать возвратно-поступательные движения, ампли0 туда которых заранее отрегулирована путем изменения точки крепления их привода на выходном валу генератора вынужденных колебаний. На номинальных оборотах двигателя генератор вынужденных колебаний создает частоту возвратно-поступательных движений кинематических звеньев 3, определяемую по формуле(

Р(0,8:1,2) Присоединенные к кинематическим звеньям гибкие ворошильные элементы 2 также начинают совершать колебания в горизонтальной плоскости, скользя 5 по поверхности залежи и перемешая фрезерную крошку вперед и в стороны, при этом крошка взрыхляется, аэрируется, перемешивается и собирается в микро- валки с профилем, близким к синусо- 0 идальному.

В зависимости от формы заданных колебаний меняются степень воздействия гибких ворошильных элементов 2 на .торфяную крошку и форма микровал- 5 ков.

Наилучший с точки зрения технологии режим работы и наименьшие энергетические затраты наблюдаются в режиме полного резонанса, т.е. при

5

0

однако из-за ряда указанных выше фак-

торов (неравномерность работы двигателя, влияние различных факторов на самопередвижение агрегата, различие коэффициентов трения, толщины перемещаемого слоя расстила и-других) работа обычно осуществляется в режимах, близких к резонансному (в дорезо- нансной зоне или выше ее). Основным условием надежной работы ворошиль- ных элементов является отклонение чатоты их колебаний от резонансной не более чем на +20%.

Кннеиапг с 1 i ;v сппзь ворошильных элементов с генератором вынужденных колебаний, задающим элементам частоту колебаний в соответствии с формулой

Ев i

позволяет за счет колебательных движений .рабочей части ворошильных элементов с заданной частотой исключить захват и Протаскивание любых древесных включений, ведущих к нарушению нормального процесса ворошения и ос

Рп(0,8-1,2) -|4

5

тановкам оборудования для освобождения ворошильных элементов,

5 Формула изобретения

5

0

5

1.Ворошилка фрезерного торфа, включающая базовую машину и установленный на раме рабочий орган с гибкими ворошильными элементами в виде отрезков цепей, отличающая с тем, что, с целью повышения производительности за счет увеличения эксплуатационной надежности ворошилки, она снабжена установленным на раме генератором вынужденных колебаний, связанным посредством кинематического звена с гибкими ворошильньжи элементами, один из концов цепей каждого

из которых присоединен к кине мати- ческому звену, а другой - свободен.

2.Ворошилка по п. 1, о т л и - ч ающая ся тем, что кинематическое звено выполнено в виде жесткой штанги,

3.Ворошилка по п, отличающая ся тем, что кинематическое звено выполнено в виде гибкой тяги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ворошилка фрезерного торфа | 1982 |

|

SU1027395A1 |

| Ворошилка фрезерного торфа | 1979 |

|

SU870720A1 |

| Ворошилка фрезерного торфа | 1984 |

|

SU1182182A1 |

| Ворошилка фрезерного торфа | 1977 |

|

SU723149A1 |

| Устройство для ворошения торфа | 1988 |

|

SU1652575A1 |

| Способ производства фрезерного торфа и устройство для его осуществления | 1989 |

|

SU1810550A1 |

| Устройство для создания организованного расстила сфрезерованного торфа светлого класса | 1976 |

|

SU709813A1 |

| РАБОЧИЙ ЭЛЕМЕНТ ВОРОШИЛКИооюаиАШI EjGEt-'U | 1973 |

|

SU367253A1 |

| Рыхлитель фрезерного торфа | 1975 |

|

SU622981A1 |

| Ворошилка фрезерного торфа | 1975 |

|

SU1109515A1 |

Изобретение относится к добыче фрезерного торфа, а именно к оборудованию для ворошения сфрезерованного слоя торфа в процессе его сушкиf Цель - повышение производительности за счет увеличения эксплуатационной надежности ворошилки, Ворошилка фрезерного торфа включает базовую машину 7, установленный на раме 4 генератор вынужденных колебаний (ГВК) 1, связанный кинематическим звеном 3 с гибкими ворошильными элементами (ВЭ) 2 в виде отрезков цепи.. Один из концов отрезков цепей каждого из ВЭ 2 присоединен к кинематическому звену, а другой свободен. Кинематическое звено выполнено в виде жесткой штанги или гибкой тяги. При включении вала 8 отбора мощности базовой машины приводится во вращение ГВК 1, и связанные с ним кинематические звенья начинают совершать возвратно-поступательные движения, амплитуда которых отре- 3

| Солопов Г.С | |||

| и др | |||

| Торфяные машины и комплексы, М.: Недра, 1981, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Янке Г., Энде Ф | |||

| Таблицы функций | |||

| М,: Физмат, 1959 | |||

| Ворошилка фрезерного торфа | 1982 |

|

SU1027395A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-30—Публикация

1989-05-18—Подача