Изобретение относится к станкостроению.

Целью изобретения является упрощение конструкции и расширение технологических возможностей за счет совмещения функций обработки и транспортировки заготовки шпиндельной бабкой и соответствующей компоновки узлов стачка.

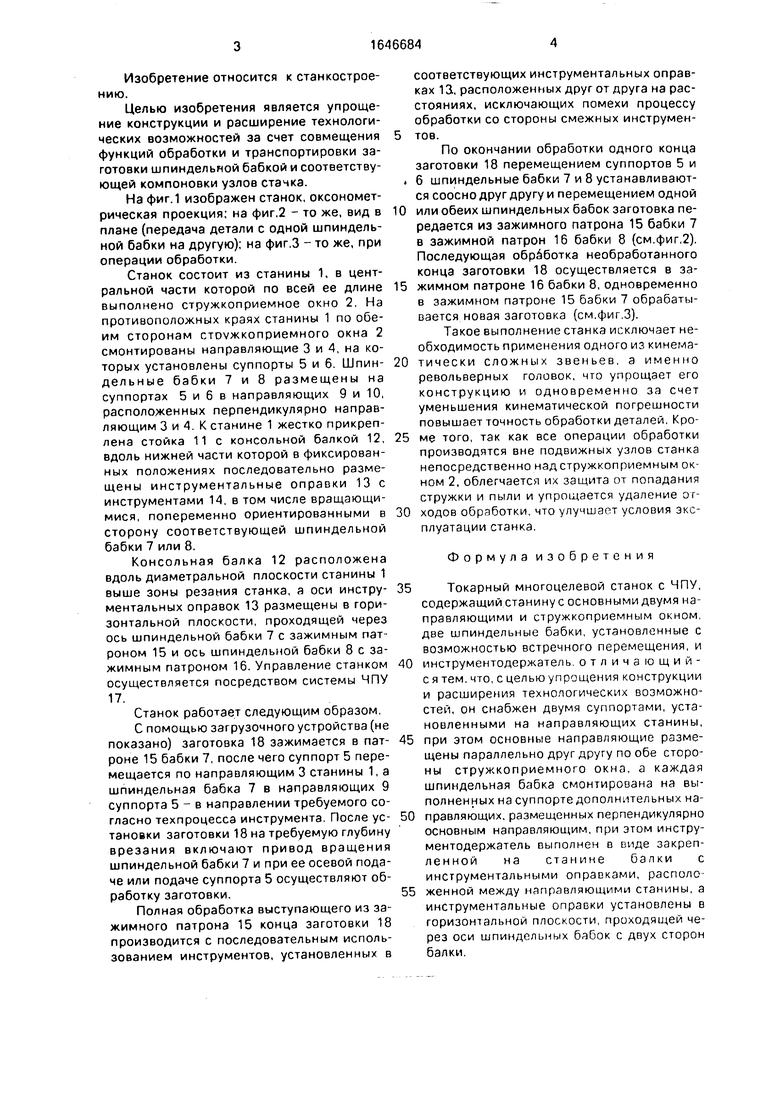

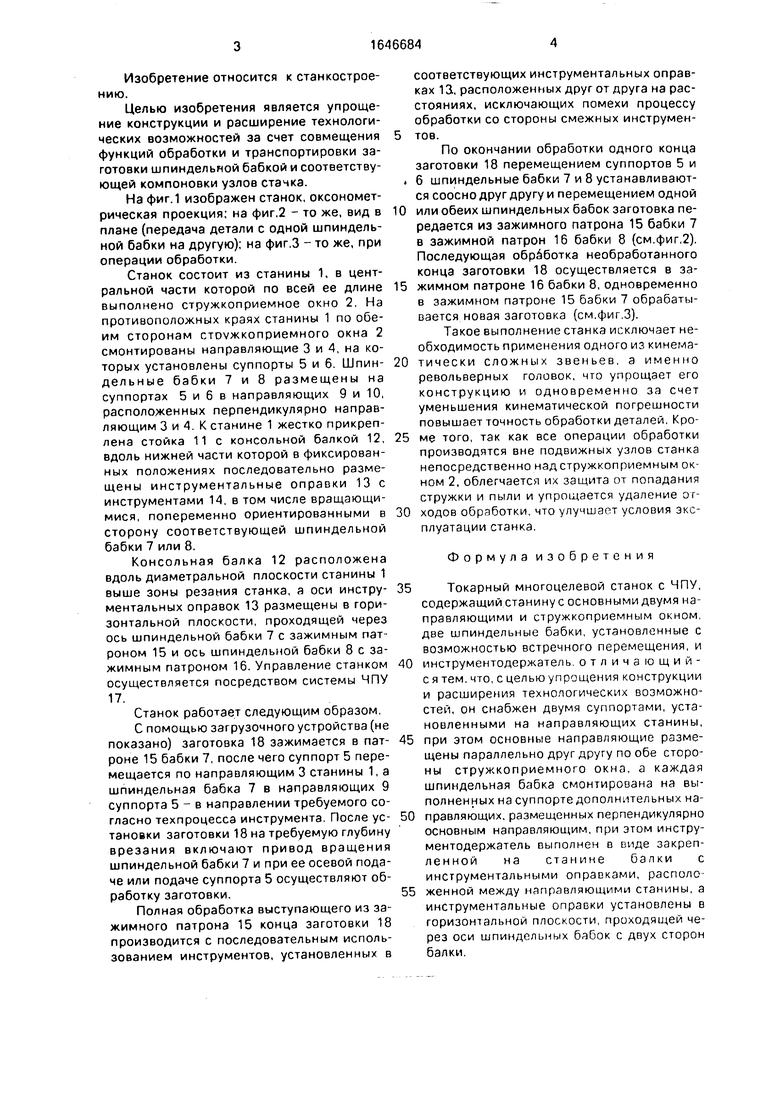

На фиг. 1 изображен станок, оксономет- рическая проекция; на фиг.2 - то же, вид в плане (передача детали с одной шпиндельной бабки на другую); на фиг.З - то же, при операции обработки.

Станок состоит из станины 1, в центральной части которой по всей ее длине выполнено стружкоприемное окно 2. На противоположных краях станины 1 по обеим сторонам стоужкоприемного окна 2 смонтированы направляющие 3 и 4, на которых установлены суппорты 5 и 6. Шпиндельные бабки 7 и 8 размещены на суппортах 5 и 6 в направляющих 9 и 10, расположенных перпендикулярно направляющим 3 и 4. К станине 1 жестко прикреплена стойка 11с консольной балкой 12, вдоль нижней части которой в фиксированных положениях последовательно размещены инструментальные оправки 13 с инструментами 14, в том числе вращающимися, попеременно ориентированными в сторону соответствующей шпиндельной бабки 7 или 8.

Консольная балка 12 расположена вдоль диаметральной плоскости станины 1 выше зоны резания станка, а оси инструментальных оправок 13 размещены в горизонтальной плоскости, проходящей через ось шпиндельной бабки 7 с зажимным патроном 15 и ось шпиндельной бабки 8 с зажимным патроном 16. Управление станком осуществляется посредством системы ЧПУ 17.

Станок работает следующим образом.

С помощью загрузочного устройства (не показано) заготовка 18 зажимается в патроне 15 бабки 7, после чего суппорт 5 перемещается по направляющим 3 станины 1, а шпиндельная бабка 7 в направляющих 9 суппорта 5 - в направлении требуемого согласно техпроцесса инструмента. После установки заготовки 18 на требуемую глубину врезания включают привод вращения шпиндельной бабки 7 и при ее осевой подаче или подаче суппорта 5 осуществляют обработку заготовки.

Полная обработка выступающего из зажимного патрона 15 конца заготовки 18 производится с последовательным использованием инструментов, установленных в

соответствующих инструментальных оправках 13, расположенных друг от друга на расстояниях, исключающих помехи процессу обработки со стороны смежных инструментов.

По окончании обработки одного конца заготовки 18 перемещением суппортов 5 и 6 шпиндельные бабки 7 и 8 устанавливаются соосно друг другу и перемещением одной

или обеих шпиндельных бабок заготовка передается из зажимного патрона 15 бабки 7 в зажимной патрон 16 бабки 8 (см.фиг,2). Последующая обработка необработанного конца заготовки 18 осуществляется в зажимном патроне 16 бабки 8, одновременно в зажимном патроне 15 бабки 7 обрабатывается новая заготовка (см.фиг.З).

Такое выполнение станка исключает необходимость применения одного из кинематически сложных звеньев, а именно револьверных головок, что упрощает его конструкцию и одновременно за счет уменьшения кинематической погрешности повышает точность обработки деталей. Кроме того, так как все операции обработки производятся вне подвижных узлов станка непосредственно над стружкоприемным окном 2, облегчается их защита от попадания стружки и пыли и упрощается удаление огходов обработки, что улучшает условия эксплуатации станка.

Формула изобретения

Токарный многоцелевой станок с ЧПУ, содержащий станину с основными двумя направляющими и стружкоприемным окном, две шпиндельные бабки, установленные с возможностью встречного перемещения, и

инструментодержатель, отличаю щи и - с я тем. что, с целью упрощения конструкции и расширения технологических возможностей, он снабжен двумя суппортами, установленными на направляющих станины,

при этом основные направляющие размещены параллельно друг другу по обе стороны стружкоприемного окна, а каждая шпиндельная бабка смонтирована на выполненных на суппорте дополнительных направляющих. размещенных перпендикулярно основным направляющим, при этом инструментодержатель выполнен в виде закрепленной на станине балки с инструментальными оправками, расположенной между направляющими станины, а инструментальные оправки установлены в горизонтальной плоскости, проходящей через оси шпиндельных бабок с двух сторон балки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный многоцелевой станок | 1988 |

|

SU1576241A1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Станок для обработки вращающимся инструментом тел вращения | 1982 |

|

SU1114487A1 |

| Способ фрезерования поверхностей заготовок и обрабатывающий центр для его осуществления | 2014 |

|

RU2615387C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2041044C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1993 |

|

RU2095197C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Гибкий токарный модуль | 1987 |

|

SU1551515A1 |

Изобретение относится к станкостроению. Целью изобретения является упрощение конструкции и расширение технологических возможностей.За счет совмещения функций обработки и транспортировки заготовки шпиндельной бабкой. Станок содержит станину 1 с двумя направляющими 3 и 4, размещенными параллельно друг другу, стружкоприемное окно 2 и инструментодержатель. Станок снабжен двумя суппортами 5 и 6, установленными на направляющих 3 и 4. На суппортах выполнены дополнительные направляющие 9 и 10, на которых смонтированы шпиндельные бабки 7 и 8. Инструментодержатель выполнен в виде жестко закрепленной на станке балки 12 с инструментальными оправками 13. Балка 12 размещена выше зоны резания на равном расстоянии от направляющих 3 и 4 станины 1. Инструментальные оправки 13 установлены в горизонтальной плоскости проходящей через оси шпиндельных бабок 7 и 8, с ориентацией инструметов попеременно в противоположных направлениях. 3 ил. (Л С / Л О о о 00

Фиг. г

ям S3

Щиг.З

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЙ СТЕПЕНИ РАЗРЕЖЕНИЯ | 1922 |

|

SU620A1 |

| Проспект фирмы Ямадзаки | |||

| - Международная выставка металлообрабатывающего оборудования | |||

| Италия, Милан, 1987. | |||

Авторы

Даты

1991-05-07—Публикация

1989-05-29—Подача