Изобретение относится к машиностроению, в частности к токарным станкам для обработки колесных пар вагонов и локомотивов.

Известен плоский колесотокарный станок, содержащий две шпиндельные бабки, на которых установлены по два копировальных суппорта с инструментами для обработки профиля рельсового транспорта. Этот станок устанавливается в яму глубиной около двух метров.

Известен проходной колесотокарный станок с числовым управлением мод, содержащий установленные на станине две подвижные шпиндельные бабки и траверсу с расположенными на ней крестовыми суппортами с инструментом [1] .

Станок оснащен двумя инструментальными суппортами и предназначен для обработки колес колесных пар транспортных средств. Портальная конструкция станка позволяет в сравнении с плоским станком улучшить условия схода стружки, однако наличие всего 2-х суппортов не позволяет достичь значительной производительности.

Станок имеет невысокую жесткость вследствие расположения силовых суппортов на траверсе, сечение которой значительно слабее поперечного сечения станины.

Цель изобретения - повышение производительности обработки и увеличения жесткости станка.

Для этого станок для обработки колесных пар, содержащий установленные на станине две подвижные шпиндельные бабки и траверсу с крестовыми инструментальными суппортами, снабжен двумя револьверными головками, закрепленными на введенных в устройство крестовых инструментальных суппортах, и установленных с возможностью перемещения на введенных в устройство салазках, при этом шпиндельные бабки расположены на упомянутых салазках, а поперечные направляющие крестовых инструментальных суппортов, установленных на траверсе, расположены под углом к поперечным направляющим крестовых инструментальных суппортов, установленных на салазках. Угол между упомянутыми поперечными направляющими выбирается в пределах 30-45о.

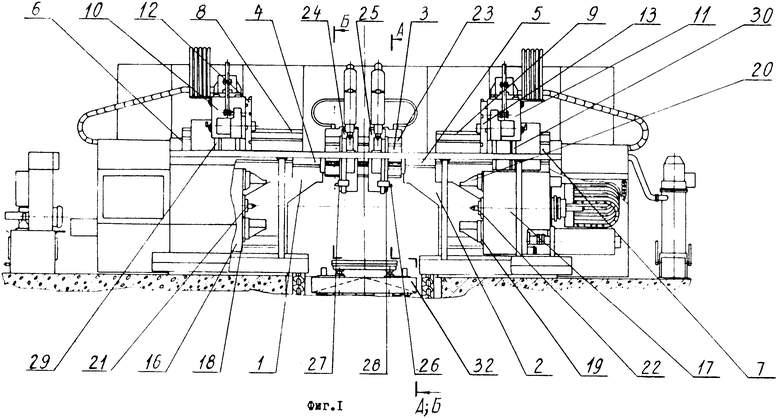

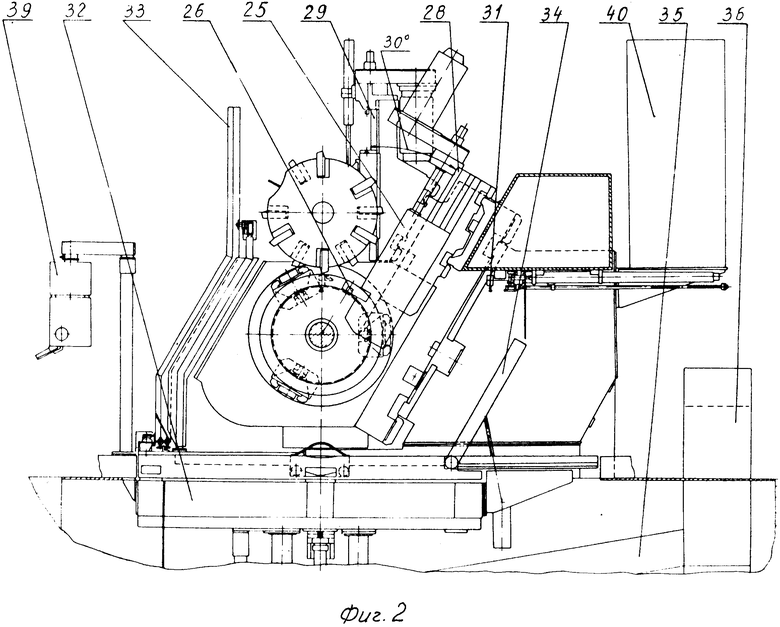

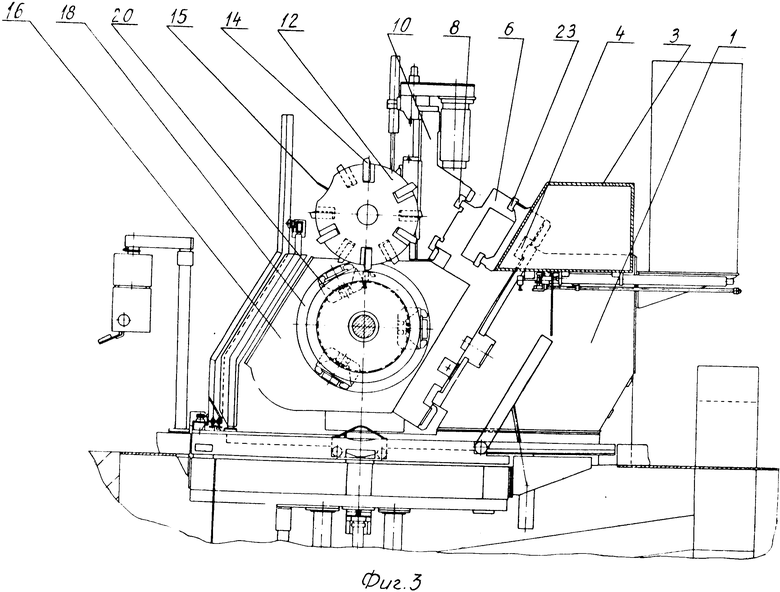

На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - станок, со щитами ограждения и пультом управления, общий вид.

Станок содержит станину, состоящую из левой 1 и правой 2 частей, на верхнюю часть установлена соединяющая их в одну несущую конструкцию траверса 3. На направляющие 4 и 5 обеих частей станины установлены салазки 6 и 7, снабженные направляющими 8 и 9, на которых расположены крестовые суппорты 10 и 11 с револьверными головками 12 и 13 на десять позиций инструмента 14.

В револьверных головках установлены щупы 15, предназначенные для определения параметров поверхностей качения колес колесной пары и последующего выбора соответствующей наладки для обработки (фиг. 1, фиг. 3).

Кроме того, на салазках 6 и 7 жестко установлены шпиндельные бабки 16 и 17 с планшайбами 18 и 19, на которых расположены зажимные кулачки 20.

Для зажима колесной пары в шпинделях бабок 16 и 17 установлены гидравлические пиноли 21 и 22, на направляющих 23 траверсы 3 - крестовые суппорты 24 и 25 с одним или двумя режущими инструментами 26.

Поперечные направляющие 27 и 28 крестовых суппортов 24 и 25, установленных на траверсе 3, расположены под углом к поперечным направляющим 29 и 30 крестовых суппортов 10 и 11, расположенных на салазках 6 и 7. Угол между направляющими выбирается в пределах от 30 до 45о для прохода суппортов 10 и 11 над суппортами 24 и 25, т. е. обеспечения независимости указанных суппортов друг от друга в продольном направлении. Минимальное значение угла - 30о выбрано из оптимального условия схода стружки, а наибольшее значение угла - 45о ограничено жесткостью траверсы 3, при большем угле жесткость траверсы уменьшается (фиг. 2).

На нижней поверхности траверсы 3 установлен автоматически выдвигающийся щуп 31, служащий для замера диаметра колеса каждой колесной пары с целью точной досылки этой пары на линию центров станка.

Для обеспечения подъема и опускания колесной пары на линию центров в яме между левой 1 и правой 2 частями станины установлен подъемник 32, на базирующих роликах которого устанавливаются гребнями колеса колесной пары.

Безопасность зоны резания осуществляется щитами ограждения 33 с одной стороны и автоматическим экраном 34 - с другой.

Вывод стружки из зоны резания производится с помощью правого и левого шнековых транспортеров 35 стружки, передающих стружку на пластинчатые транспортеры 36.

Станок снабжен гидростанцией, обеспечивающей работу гидросистемы станка, а также пылеуловителем 38, служащим для откачивания металлической пыли, выделяющейся при резании в связи с тем, что обработка производится без применения СОЖ.

Для управления станком установлен с возможностью поворота вокруг своей оси пульт 39. Для размещения электроавтоматики и аппаратуры ЧПУ станок снабжен электрошкафом 40.

Станок работает следующим образом.

Колесная пара закатывается на базовые ролики подъемника 32 напротив линии центров станка. Оператор нажимает на кнопку "Пуск" на пульте ЧПУ 39 (фиг. 4) и автоматический цикл работы начинается. Закрываются щиты ограждения 33 и одновременно экран 34. Дается команда на выдвижение щупа 31 (фиг. 2) на линию центров и на перемещение подъемника с колесной парой вверх. Как только гребень колеса колесной пары коснется головки щупа 31, подъем прекращается. Компьютер определяет диаметр гребня и величину подъема колесной пары на линию центров станка.

Далее подъемник 32 (фиг. 1) осуществляет подъем колесной пары на линию центров станка. После этого дается команда на перемещение салазок 6 и 7 (фиг. 1), несущих шпиндельные бабки 16 и 17 и крестовые инструментальные суппорты 10 и 11 в крайнее подведенное положение, т. е. на передние упоры. После подвода салазок 6 и 7 в переднее положение дается команда на фиксацию салазок на направляющих 4 и 5 обеих частей станины 1 и 2 в продольном направлении. После этого производится зажим пинолей 21 и 22, обеспечивающих фиксацию колесной пары в осевом направлении. Как только колесная пара зафиксировалась в осевом направлении, дается команда на разжим кулачков 20 (фиг. 3), установленных на планшайбах 18 и 19, тем самым обеспечивая передачу крутящего момента от главного привода на колесную пару в процессе резания.

После полной фиксации колесной пары на станке револьверные головки 12 и 13, которые подводятся в зону резания крестовыми инструментальными суппортами 10 и 11 и содержащие щупы 15, индексируются в такую позицию, чтобы данные щупы 15 оказались в позиции обработки, т. е. напротив поверхностей качения колесной пары. По специальной программе производится замер профилей колес и компьютер выбирает соответственные режимы обработки колесной пары в зависимости от геометрии поверхностей качения. После замеров поверхностей качения револьверные головки 12 и 13 отводятся от колесной пары вверх суппортами 10 и 11 и производится индексация револьверных головок таким образом, чтобы в позицию обработки пришел резец-инструмент 14. Станок подготовлен к обработке колесной пары.

Дается команда вращения на электродвигатели постоянного тока шпиндельных бабок 16 и 17, синхронизированные между собой, и зажатая в центрах колесная пара начинает вращаться.

Наружную боковую поверхность колес и поверхность качения обрабатывают резцами-инструментом 14, установленными в револьверных головках 12 и 13 суппортов 10 и 11, а гребни и внутренние боковые поверхности колес обрабатываются резцами 26, установленными в поперечных каретках крестовых инструментальных суппортов 24 и 25, расположенных на направляющих траверсы 3.

После обработки колесной пары в последовательности, описанной выше, крестовые инструментальные суппорты 10, 11 и 24, 25 отходят в исходную позицию. Затем подъемник подходит к гребням колесной пары с учетом снятого припуска, т. е. вплотную. Дается команда на разжим кулачков 20, после этого отводятся пиноли 20 и 21 и освобожденная колесная пара ложится на ролики подъемника 32. Шпиндельные бабки 16 и 17 отводятся в исходное положение, а подъемник 32, на роликах которого гребнями установлена колесная пара, опускается вниз и устанавливает эту колесную пару на рельсы.

После установки колесной пары на рельсы подъемник 32 отходит в нижнее исходное положение, опускается экран 34 и колесная пара выталкивается на пределы станка назад. Раздвигаются щиты 33 ограждения, и цикл обработки одной детали окончен. Стружка, образованная в процессе обработки колесной пары, выносится шнековыми транспортерами 35 (фиг. 4) из зоны резания на рабочие поверхности пластинчатых транспортеров стружки 36, которые, в свою очередь, отведут стружку в емкости, установленные у левого и правого торцов станка.

В процессе работы станка для откачки металлической пыли из зоны резания работает пылеуловитель 38. Для возобновления нового цикла необходимо закатить новую колесную пару гребнями на ролики подъемника 32 и нажать кнопку "Пуск". Процесс обработки новой колесной пары возобновится.

Конструктивные особенности станка - наличие крестовых инструментальных суппортов 10 и 11 с револьверными головками 12 и 13, а также крестовых инструментальных суппортов 24 и 25, установленных на продольных направляющих траверсы 3 - позволят обрабатывать колесные пары, содержащие тормозные диски.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ПОРТАЛЬНОГО ТИПА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2018413C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1993 |

|

RU2095197C1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

| Токарный многоцелевой станок | 1988 |

|

SU1576241A1 |

| ТОКАРНЫЙ СТАНОК | 1992 |

|

RU2008127C1 |

| Токарный станок | 1982 |

|

SU1085679A1 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

| ТОКАРНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 2019 |

|

RU2727133C1 |

Изобретение относится к машиностроению и может быть использовано при обработке колесных пар вагонов и локомотивов. Станок содержит размещенные с двух сторон станины шпиндельные бабки с планшайбами для установки колесной пары. На направляющих обеих частей станины установлены салазки с расположенными на них крестовыми суппортами с револьверными головками. Упомянутые шпиндельные бабки установлены также на упомянутых салазках. На верхнюю часть обеих частей станины установлена соединяющая их траверса, на которой размещены крестовые суппорта с режущим инструментом. Станок содержит два силовых и два подрезных суппорта. Силовые суппорты расположены на направляющих салазок, на которые установлена и шпиндельная бабка. В процессе резания с большой нагрузкой в работе участвует силовой суппорт, салазки и шпиндельная бабка, т. е. нагрузка не проходит через станину и тем более траверсу, что в несколько раз увеличивает жесткость станка в процессе резания. Два подрезных суппорта, обрабатывающих внутренние поверхности колес и боковые поверхности тормозных дисков, установлены на траверсе. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-30—Публикация

1992-03-31—Подача