Заявленная группа изобретений относится к области машиностроения, а более конкретно, к области механической обработки металлов и других материалов, преимущественно, фрезерованием.

Первое изобретение группы относится к способу фрезерования поверхностей заготовок, преимущественно, чистового фрезерования аэрогидродинамических поверхностей заготовок обтекаемых тел.

Второе изобретение группы относится к обрабатывающему центру для осуществления заявленного способа фрезерования аэрогидродинамических поверхностей заготовок.

Для целей настоящей заявки термин «обтекаемое тело» означает объемное геометрическое тело, одной из главных характеристик которого является предназначенность, по меньшей мере, хотя бы одной из его поверхностей, для использования в аэродинамическом или гидродинамическом потоке для отклонения этого потока либо воздействия на его динамику с целью изменения характеристик этого потока.

В технике принято следующее условное деление, отвечающее целям настоящей заявки: «аэродинамическими» принято называть поверхности, взаимодействующие с газовыми потоками, например, поверхности лопаток газовых компрессоров или турбин, поверхности лопастей воздушных винтов, вентиляторов или воздуходувок, поверхности роторов роторно-поршневых двигателей или роторных компрессоров, несущие поверхности крыла летательного аппарата, поверхности моделей тел, обдуваемых в аэродинамических трубах т.п.; «гидродинамическими» принято называть поверхности, взаимодействующие с потоками жидкости, например, поверхности гребных винтов судов, несущие поверхности подводных крыльев или поверхности рулей, рабочие поверхности роторов роторных и роторно-винтовых насосов для жидкостей и т.п. Кроме того, в научно-технических публикациях часто используют термин «аэрогидродинамические» поверхности либо, как обобщающий, для обозначения поверхностей, взаимодействующих с потоками однофазных текучих сред поверхности (жидкостей или газов), либо более узко - для обозначения поверхностей, взаимодействующих с потоками многофазных текучих сред (различных аэрозолей, взвесей и т.п.) или дисперсных систем (например, эмульсий). Указанное деление также не противоречит целям настоящей заявки и не исключает ни один из видов перечисленных поверхностей из класса поверхностей, которые могут быть сформированы посредством предлагаемого способа с использование предлагаемого обрабатывающего центра.

В частности, заявленная группа изобретений может быть использована при формировании аэрогидродинамических поверхностей таких обтекаемых тел, как, например, лопатки турбомашин, в частности, неохлаждаемые лопатки газовых турбин и компрессоров. В указанной области производства предлагаемый способ может быть использован, преимущественно, для формирования аэродинамических поверхностей путем чистовой фрезерной обработки литых заготовок, кованых заготовок или заготовок, предварительно подвергнутых черновой механической обработке, например, черновому фрезерованию.

Известен способ фрезерования аэрогидродинамической поверхности заготовки, включающий построчное фрезерование поверхности вращающейся заготовки на многокоординатном обрабатывающем центре с числовым программным управлением, при котором осуществляют взаимное относительное перемещение вращающейся заготовки и рабочей части вращающейся конической или цилиндрической фрезы в плоскости, перпендикулярной продольной оси заготовки, с заданной скоростью подачи вдоль строки и с заданной шириной фрезерования, а также периодическое перемещение фрезы относительно заготовки для перехода фрезы на следующую строку (патент РФ №2498883, кл. В23С 3/18, оп. 20.11.2013).

Недостатком известного способа является высокая вариативность (изменчивость) значений шероховатости полученной в результате фрезерования поверхности в различных направлениях вдоль этой поверхности, например, в направлении вдоль строк и в направлении, перпендикулярном строкам. Такая вариативность шероховатости результирующей поверхности при обработке заготовок обтекаемых тел ухудшает в конечном счете их аэродинамику (для тел, обтекаемых газами) или гидродинамику для тел, обтекаемых жидкими средами и для устранения этого недостатка требует дополнительной финишной обработки. Далее в тексте описания будет использованы обобщающие термины "аэрогидродинамика" и "аэрогидродинамический".

Наиболее близким к заявленному является способ фрезерования аэрогидродинамической поверхности заготовки, включающий построчное фрезерование фрезой со сферической рабочей частью вращающейся заготовки на многокоординатном обрабатывающем центре с числовым программным управлением, при котором осуществляют относительное перемещение вращающейся заготовки и рабочей части вращающейся конической или цилиндрической фрезы в плоскости, перпендикулярной продольной оси заготовки, с заданной скоростью подачи вдоль строки и с заданной шириной фрезерования, а также периодическое перемещение фрезы относительно заготовки для ее перехода на следующую строку (патент РФ №2325985, кл. В23С 3/18, оп. 10.06.2008).

В технике под термином «сферическая фреза» обычно понимают фрезу с рабочей частью (т.е. режущей концевой частью или "головкой", как ее иногда называют) сферической формы. Примерами таких фрез являются фрезы фирмы FRANKEN - см. публикацию по адресу:

http://www.emuge-frariken.ru/files/ZP20055RU10.pdf. При формировании аэродинамических поверхностей таких обтекаемых тел, как лопатки турбомашин, часто используют фрезы со сферической рабочей частью, выполненные по ГОСТ 18934-73 «Фрезы концевые сферические грушевидные твердосплавные цельные для труднообрабатываемых сталей и сплавов. Конструкция и размеры».

Недостатком известного способа является высокая вариативность (изменчивость) значений шероховатости полученной в результата фрезерования поверхности в различных направлениях вдоль этой поверхности. Вариативность значений шероховатости, измеренной в различных направлениях, например, в направлении подачи вдоль строки и в перпендикулярном направлении, обусловлена выбранным построчным способом фрезерования, формирующим микрорельеф обработанной поверхности, характеризующийся чередованием выступов и впадин, ориентированных в одном направлении. Такой микрорельеф ухудшает аэродинамику обтекаемого (или гидродинамику для тел, обтекаемых жидкой средой) тела и приводит к необходимости выполнения дополнительной финишной обработки (например, такой, как шлифование, алмазное выглаживание, электрохимическое или механическое полирование и т.п.).

Технический результат, обеспечиваемый предлагаемым способом фрезерования заготовки, заключается в снижении вариативности значений шероховатости по направлениям поверхности, получаемой в результате фрезерования.

Указанный технический результат достигается тем, что способе фрезерования аэрогидродинамических поверхностей заготовки, включающем построчное фрезерование поверхности заготовки сферической фрезой на многокоординатном обрабатывающем центре с числовым программным управлением путем относительного перемещения вращающейся заготовки и вращающейся сферической фрезы, относительное перемещение вращающейся заготовки и вращающейся сферической фрезы осуществляют путем перемещения рабочей части фрезы относительно заготовки с заданными направлением строки, скоростью подачи вдоль строки и шириной фрезерования и непрерывного возвратно-поступательного циклического перемещения заготовки вдоль ее продольной оси на расстояние (0,5-1,2) заданной ширины фрезерования, со скоростью, превышающей заданную скорость подачи фрезы вдоль строки не менее чем в 1,5 раза.

Указанный технический результат достигается также тем, что в зависимости от кривизны обрабатываемого участка поверхности заготовки изменяют угол между осью вращения сферической фрезы и продольной осью заготовки.

Указанный технический результат достигается также тем, что в процессе фрезерования выпуклых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают сжатие обрабатываемой заготовки вдоль ее продольной оси с противоположных сторон.

Указанный технический результат достигается также тем, что усилие сжатия увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Указанный технический результат достигается также тем, что в процессе фрезерования вогнутых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают растяжение обрабатываемой заготовки в противоположные стороны вдоль ее продольной оси.

Указанный технический результат достигается также тем, что усилие растяжения увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Известен обрабатывающий центр, содержащий станину с установленными на ней горизонтальным и вертикальным суппортами, а также шпиндельной головкой, снабженным приводом линейного перемещения столом, на котором размещена оборудованная зажимным устройством бабка (заявка США №20050271488, кл. 409/221, оп. 08.12.2005).

Известный обрабатывающий центр характеризуется высокой вариативностью значений шероховатости по направлениям поверхности, получаемой в результате фрезерования заготовки с целью формирования аэрогидродинамической поверхности обтекаемого тела сложной геометрической формы, например такого, как заготовка лопатки турбомашины. В результате, полученная деталь требует в дальнейшем дополнительной финишной обработки. Это объясняется в первую очередь тем, что известный обрабатывающий центр не обладает функциональными возможностями, обеспечивающими реализацию с его помощью заявленного способа формирования аэрогидродинамической поверхности обтекаемого тела.

Наиболее близким к заявленному является обрабатывающий центр, содержащий станину, установленные на ней горизонтальный и вертикальный суппорты шпиндельной головки, стол, на котором размещены бабки с зажимными устройствами, оснащенными приводами их вращения, а также систему числового программного управления (заявка США №20100092260, кл. 409/132, оп. 15.04.2010).

Известный обрабатывающий центр также характеризуется высокой вариативностью значений шероховатости по направлениям поверхности, получаемой в результате фрезерования заготовки с целью формирования аэрогидродинамической поверхности обтекаемого тела сложной геометрической формы, например такого, как заготовка лопатки турбомашины. В результате, полученная деталь требует в дальнейшем дополнительной финишной обработки. Как и в предыдущем случае, известный обрабатывающий центр не обладает функциональными возможностями, обеспечивающими реализацию с его помощью заявленного способа фрезерования заготовки.

При использовании предлагаемого обрабатывающего центра достигается технический результат, заключающийся в снижении вариативности значений шероховатости по направлениям поверхности, получаемой в результате фрезерования аэрогидродинамической поверхности заготовки обтекаемого тела сложной геометрической формы, например такой, как заготовка лопатки турбомашины. Детали, полученные в результате обработки заготовок предлагаемым обрабатывающим центром, не требуют в дальнейшем дополнительной финишной обработки.

Указанный технический результат достигается тем, что в обрабатывающем центре для фрезерования аэрогидродинамических поверхностей заготовки, содержащем станину, установленные на ней горизонтальный и вертикальный суппорты шпиндельной головки, шпиндельную головку, стол, на котором размещены бабки с зажимными устройствами, оснащенными приводами их вращения, суппорт стола, а также систему числового программного управления, стол размещен на поворотной платформе, установленной на суппорте стола, а каждая из бабок снабжена автономным приводом ее линейного перемещения относительно стола.

Указанный технический результат достигается также тем, что ось вращения шпиндельной головки ориентирована параллельно плоскости стола.

Указанный технический результат достигается также тем, что ось вращения шпиндельной головки ориентирована перпендикулярно плоскости стола.

Наиболее эффективен предлагаемый способ при его использовании для чистовой обработки заготовок пера лопаток турбомашин. Поэтому конкретную реализацию способа рассмотрим на примере фрезерования именно такой поверхности.

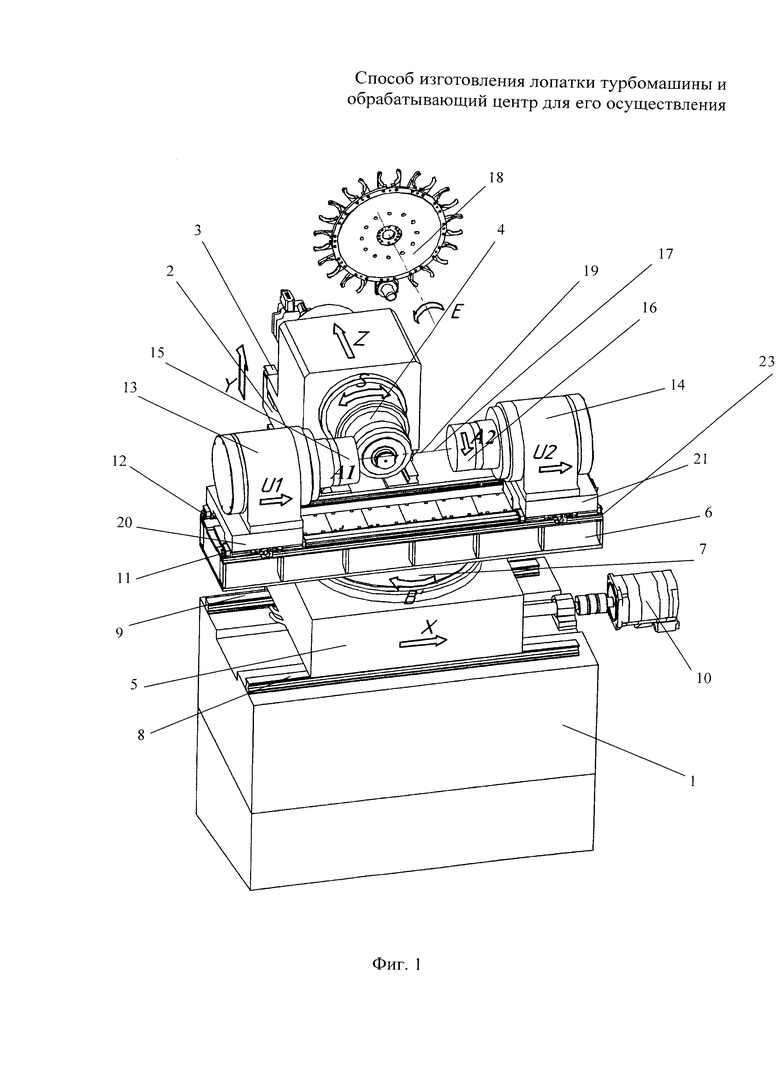

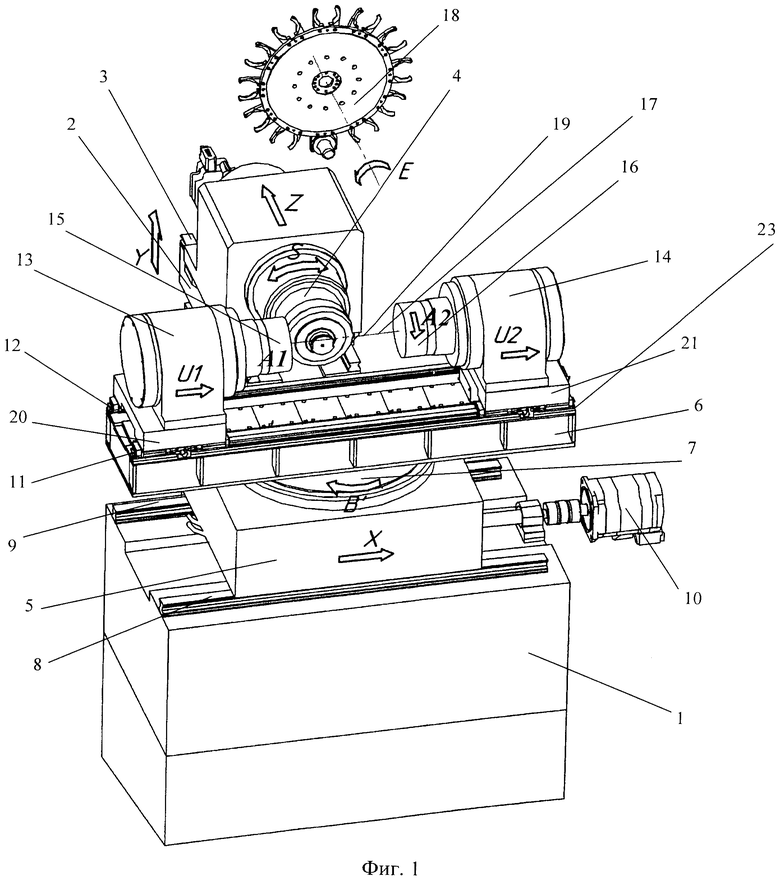

На фигуре 1 показана общая схема обрабатывающего центра, предназначенного для фрезерования аэрогидродинамических поверхностей заготовки.

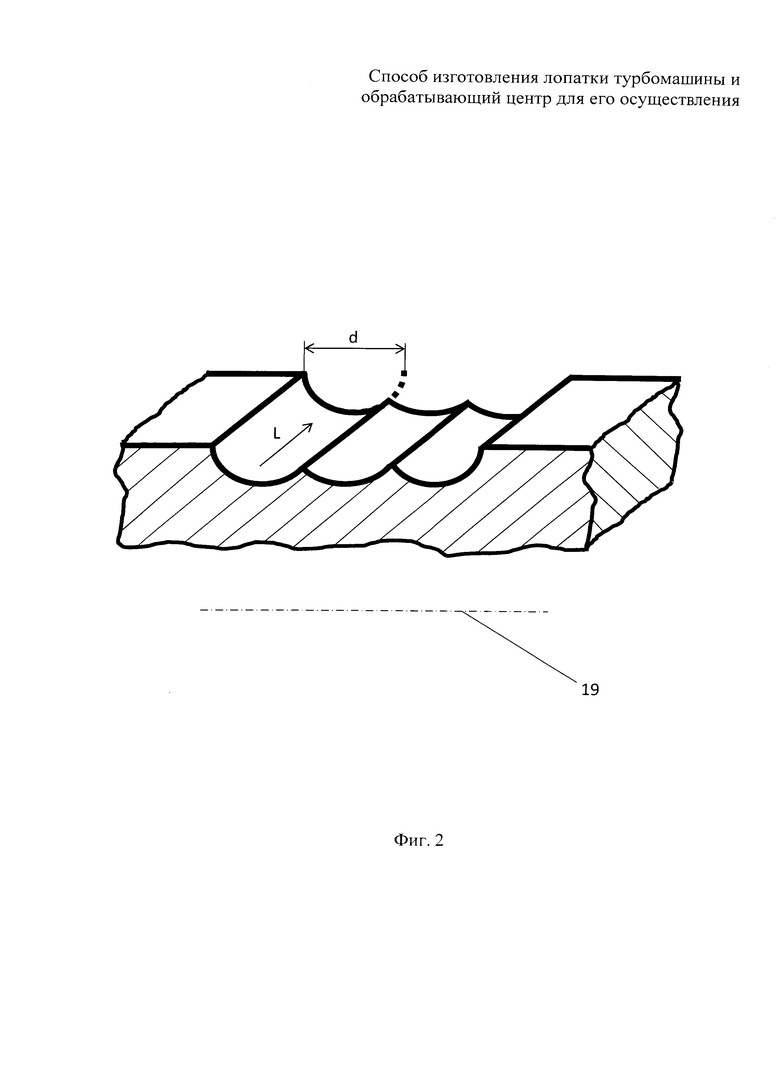

На фигуре 2 показано поперечное сечение строк (канавок), образуемых сферической фрезой при фрезеровании заготовки с целью формирования аэродинамической поверхности пера лопатки турбомашины по известному способу (соседние строки показаны выполненными с перекрытием одна другой по ширине).

На фигуре 3 показано поперечное сечение расширенной строки (канавки), образуемой сферической фрезой при фрезеровании заготовки с целью формирования аэродинамической поверхности пера лопатки турбомашины по предлагаемому способу.

На фигуре 4 схематически показана конструкция бабки предлагаемого обрабатывающего центра.

Предлагаемый способ может быть осуществлен как на обрабатывающих центрах «с горизонтальным шпинделем», в которых ось вращения шпиндельной головки ориентирована параллельно плоскости стола, так и на обрабатывающих центрах «с вертикальным шпинделем», в которых ось вращения шпиндельной головки ориентирована перпендикулярно плоскости стола.

В качестве примера устройства для осуществления предлагаемого способа изготовления лопатки турбомашины рассмотрим обрабатывающий центр «с горизонтальным расположением шпинделя».

Обрабатывающий центр (фиг. 1) содержит литую или сварную станину 1 с установленными на ней горизонтальным 2 и вертикальным 3 суппортами перемещения шпиндельной головки 4. Как суппорты 2 и 3, так и шпиндельная готовка 4 снабжены самостоятельными электроприводами (не показаны), подключенными к системе числового программного управления (ЧПУ) (не показана) обрабатывающего центра. В качестве системы ЧПУ обрабатывающего центра может быть использована широко известная система ЧПУ фирмы «Сименс» Германия модели «Синумерик» 840D sl (см., например, электронную публикацию, размещенную по адресу: http://iadt.siemens.ru/products/motors_drives/cnc_new/1874/840d_sl/).

На станине 1 также размещен суппорт 5 стола 6, на поворотной платформе 7 которого установлен собственно стол 6. Поворотная платформа 7 снабжена приводом ее вращения, связанным с системой ЧПУ. Суппорт 5 стола 6 обладает возможностью перемещения по установленным на станине 1 прямолинейным направляющим 8 и 9, например, с помощью электропривода 10. Стол 6 имеет опорные поверхности 11 и 12, на которых с возможностью линейного перемещения установлены бабки 13 и 14. Бабки 13 и 14 оснащены зажимными устройствами 15 и 16, а также электроприводами вращения указанных зажимных устройств вокруг оси 17, включающими (фиг. 4) электродвигатель 25, редуктор 26 (например, планетарного типа). Бабки 13 и 14 снабжены также автономными приводами 20 и 21 их линейного перемещения вдоль оси 17. В предпочтительном варианте осуществления изобретения приводы 20 и 21 линейного перемещения бабок 13 и 14 выполнены в виде линейных двигателей, например, двигателей модели 1FN1 или модели 1FN3 фирмы Сименс (см. статью, размещенную по адресу: http://iadt.siemens.ru/products/motors_drives/motors/Dir_drives/lFN3/ или статью по адресу: http://www.promautomatic.ru/line%20dvigatel.html). Преимуществом подобных линейных двигателей является отсутствие эффектов эластичности, люфта и трения, а, следовательно, и вибрации в двигателе. При этом, неподвижные части 23 линейных двигателей (обычно называемые «вторичная часть» или «дорожка») выполняют роль опорных поверхностей 11 и 12 стола 6, а перемещающаяся часть 24 линейного двигателя («первичная часть») крепится к основанию бабки, как это показано на фиг. 4.

Однако, возможны и иные эквивалентные конструктивные решения указанных приводов с сохранением всех описанных в заявке функций и достигаемого результата.

Для выбранного в качестве примера - обрабатывающего центра «с горизонтальным шпинделем» ось вращения шпиндельной головки 4 расположена параллельно плоскости стола 6. Под плоскостью стола 6 в данном случае понимается плоскость, в которой лежат идентичные точки опорных поверхностей направляющих 11 и 12 бабок 13 и 14.

На фиг. 1 обозначены следующие управляемые оси (степени свободы) обрабатывающего центра: X - перемещение стола 5 с поворотной платформой 7; В - ось вращения поворотной платформы 7; Y - вертикальное перемещение суппорта 3 шпиндельной головки 4; Z - горизонтальное перемещение суппорта 2 шпиндельной головки; S - ось вращения шпиндельной головки; U1 - ось линейного перемещения первой бабки 13; U2 - ось линейного перемещения второй бабки 14; А1- ось вращения первой бабки 13; А2 - ось вращения второй бабки 14.

Обрабатывающий центр может быть оснащен магазином 18 с осью вращения Е (магазин показан схематично) необходимых обрабатывающих инструментов и манипулятором (не показан), т.е. устройством смены обрабатывающего инструмента. В качестве магазина 18 инструментов и манипулятора могут быть использованы устройства любой известной конструкции.

Зажимное устройство для обрабатывающего инструмента может быть размещено непосредственно на шпиндельной головке 4. В этом случае роль зажимного устройства может быть выполнять, например, быстродействующий патрон (с цанговым или кулачковым зажимом). Возможно также оснащение шпиндельной головки 4 стандартным конусом (например, конусом Морзе), которому по геометрическим параметрам соответствуют находящиеся в магазине 18 конусные оправки с зажимными приспособлениями (цанговыми, гидромеханическими, термическими или иными, известными в технике) для обрабатывающих инструментов.

Обрабатывающий центр может быть также оснащен необходимыми датчиками (не показаны) для контроля положения инструмента и обрабатываемой заготовки 22, а также для измерения размеров заготовки 22 в процессе ее обработки.

Конструкция бабки 13 идентична конструкции бабки 14 и показана на фиг. 4.

Каждая бабка (фиг. 4) содержит зажимное устройство (15 или 16), выполненное, например, в виде трехкулачкового или четырехкулачкового патрона (в зависимости от выбранной формы концевых выступов обрабатываемой заготовки: трехгранные или четырехгранные) с ручным или механизированным управлением, а также привод вращения указанного зажимного устройства, выполненный, например, в виде электродвигателя 25 с управляемой скоростью вращения, снабженного редуктором 26. Кулачки зажимного устройства 15 (16) на фиг. 4 обозначены позицией 27.

Заявленный способ фрезерования аэрогидродинамических поверхностей заготовки осуществляется с использованием описанного обрабатывающего центра следующим образом.

Реализацию предлагаемого способа рассмотрим на примере фрезерования заготовки лопатки осевого компрессора воздушно-реактивного двигателя, в результате которого производится формирование аэродинамической поверхности пера лопатки.

Выбранный режущий инструмент, например, сферическую фрезу закрепляют в зажимном устройстве шпиндельной головки 4.

Заготовку лопатки 22 (на фиг. 4 показана пунктиром), подготовленную для чистового фрезерования, закрепляют в зажимных устройствах 15 и 16 бабок 13 и 14 таким образом, чтобы ее продольная ось 19 совпадала по направлению с единой для бабок 13 и 14 осью 17 вращения их зажимных устройств 15 и 16. Заготовка 22 лопатки снабжена концевыми выступами (не показаны), предназначенными для их надежного захвата зажимными устройствами 15 и 16. Конструкция зажимных устройств 15 и 16 исключает любое постороннее смещение заготовки 22 в процессе ее фрезерования. Точное базирование заготовки 22 в обрабатывающем центре осуществляют по выбранным базовым поверхностям упомянутых концевых выступов. Подготовка заготовки лопатки для чистовой фрезерной обработки может заключаться в ее предварительной «черновой» обработке, после которой оставляют минимальные припуски, необходимые для чистовой обработки.

Предварительно в систему ЧПУ обрабатывающего центра загружают управляющую программу, содержащую, в частности, координаты начальной точки врезания фрезы в материал обрабатываемой заготовки, заданное направление L строки (фиг. 2 и 3), заданную ширину фрезерования d, скорость подачи вдоль строки (зависящую, в частности, от обрабатываемого материала и текущих координат обрабатываемого участка пера лопатки), а также другие требуемые параметры.

Под заданной шириной фрезерования «d» (см. фиг. 2) понимается ширина следа в виде канавки, оставляемого фрезой в процессе фрезерования на поверхности заготовки 22 при отсутствии возвратно-поступательного циклического перемещения заготовки 22 вдоль ее продольной оси. Величина параметра «d» определяется выбранным диаметром рабочей части сферической фрезы и расчетной глубиной ее врезания в обрабатываемый материал. На фиг. 2 показано поперечное сечение строк, полученных при фрезеровании по известному способу, для случая когда фрезерование выполнялось с некоторым перекрытием их по ширине одна другой. Пунктиром условно показано завершение одной из строк так, как если бы она не перекрывалась соседней строкой (для иллюстрации параметра «d»). Хорошо видны межстрочные гребни, остающиеся при любом значении такого перекрытия, в результате чего значения шероховатости поверхности, измеренные, например, в сечении перпендикулярном направлению гребней будут существенно выше тех, которые измерены в сечениях, расположенных вдоль строк (см. ГОСТ 2789-73 (СТ СЭВ 638-77) «Шероховатость поверхности. Параметры и характеристики»). Этим и объясняется высокая вариативность значений шероховатости по направлениям обработанной поверхности при фрезеровании по известному способу.

В соответствии с загруженной в систему ЧПУ управляющей программой сферическую вращающуюся фрезу подводят к начальной точке врезания в материал обрабатываемой заготовки 22 лопатки, выполняют врезание на расчетную глубину и начинают одновременно осуществлять два вида взаимного относительного перемещения вращающейся сферической фрезы и заготовки 22. Одно из них - перемещение рабочей части вращающейся сферической фрезы относительно заготовки 22 в заданном направлении L строки с выбранной скоростью подачи вдоль строки, второе -возвратно-поступательное циклическое перемещение Р заготовки относительно фрезы вдоль продольной оси 19 заготовки 22.

Наиболее доступным для реализации является перемещение рабочей части вращающейся сферической фрезы относительно заготовки в заданном направлении строки в случае, когда в качестве заданного направления строки выбирают направление, лежащее в плоскости, перпендикулярной продольной оси 19 заготовки 22. В этом случае при фрезеровании пера лопатки фреза как бы «обходит» заготовку 22 лопатки по контуру одного из ее поперечных сечений. К концу такого обхода заготовка 22, вращаясь в зажимных устройствах 15 и 16 делает полный оборот и фреза возвращается в начальную точку врезания, а формируемая на поверхности заготовки 22 лопатки строка представляет собой замкнутую объемную фигуру. По окончании фрезерования строки выполняют переход к началу соседней строки так, чтобы имело место перекрытие следов от предыдущей и от последующей строк не менее чем на 30% от заданной ширины фрезерования d.

В частном случае, направление строки выбирают таким образом, чтобы при обходе фрезой заготовки 22 пера лопатки по контуру одного из сечений пера получаемая строка имела форму не замкнутой фигуры, а спирали. В этом случае, фреза завершает обход контура не в начальной точке врезания, а в начальной точке следующей строки. Этого достигают, например, равномерно смещая заготовку 22 лопатки (в процессе фрезерования строки) вдоль продольной оси заготовки. При этом величину такого смещения за время обхода фрезой полного контура сечения пера лопатки выбирают равной ширине фрезерования (ширине строки) за вычетом выбранной величины перекрытия соседних строк. В качестве средства для получения такого смещения используют, в частности, суппорт 5 стола.

На практике, непосредственно после врезания фрезы в заготовку 22 выполняют, по меньшей мере, один цикл возвратно-поступательного перемещения заготовки относительно фрезы вдоль продольной оси 19 заготовки без перемещения в заданном направлении L строки, а затем, продолжая совершать указанные возвратно-поступательного перемещения заготовки добавляют к ним вращение заготовки вокруг оси 19, обеспечивая, таким образом, перемещение рабочей части вращающейся сферической фрезы относительно заготовки 22 в выбранном направлении L строки (в частности, в плоскости, перпендикулярной продольной оси 19 заготовки). Описанный единичный цикл возвратно-поступательного перемещения заготовки 22, выполняемый без ее вращения, позволяет исключить наличие необработанного участка заготовки в начале строки.

На практике, взаимное относительное перемещение вращающейся заготовки 22 и рабочей части вращающейся сферической фрезы с заданными направлением строки, скоростью подачи вдоль строки и шириной фрезерования в плоскости, перпендикулярной продольной оси 19 заготовки обеспечивают одновременным вращением зажимных устройств 15 и 16 бабок 13 и 14 вокруг оси 17 и перемещением шпиндельной головки 4 с фрезой с помощью горизонтального 2 и вертикального 3 суппортов под управлением программы, записанной в память системы ЧПУ. Потребность в одновременном вращении зажимных устройств 15 и 16 и в перемещении шпиндельной головки с помощью суппортов 2 и 3 обусловлена сложностью геометрической формы обрабатываемой заготовки и необходимостью обеспечения глубины резания, заданной для данного участка обрабатываемой поверхности.

В зависимости от кривизны обрабатываемого участка поверхности заготовки 22 лопатки с помощью привода вращения поворотной платформы 7 изменяют угол между осью вращения сферической фрезы и продольной осью заготовки 22 с целью поддержания заданной скорости резания, которая для сферических фрез существенно зависит от углового положения оси вращения фрезы относительно обрабатываемого участка поверхности. Возможность изменения углового положения стола 6, установленного на поворотной платформе 7, обеспечивает обработку труднодоступных участков поверхности лопатки (например, в сечениях, примыкающих к замковой части пера или к бандажным полкам), практически, с той же скоростью резания, с которой ведется обработка центральной части пера лопатки. Этим дополнительно достигается снижение вариативности значений шероховатости по направлениям обработанной поверхности на участках с повышенной кривизной поверхности.

Одновременно с взаимным относительным перемещением вращающейся заготовки 22 и рабочей части вращающейся сферической фрезы непрерывно осуществляют возвратно-поступательное циклическое перемещение Р заготовки 22 вдоль продольной оси 19 заготовки, на расстояние D=(0,5-1,2)⋅d, где d - заданная ширина фрезерования, со скоростью V, превышающей заданную скорость подачи вдоль строки не менее чем в 1,5 раза. В предпочтительном варианте осуществления предлагаемого способа, указанное возвратно-поступательное перемещение обеспечивают приводы 20 и 21, выполненные, например, в виде приводов осевого линейного перемещения бабок 13 и 14 - т.е. в виде линейных двигателей. Управление этими приводами осуществляет система ЧПУ по заданной программе.

В результате описанного выше процесса фрезерования формируется «расширенная» строка, ширина которой будет составлять от 1,5d до 2,2d, где d - заданная ширина фрезерования. Подбор конкретных значений коэффициента из диапазона (0,5-1,2) в сочетании с выбором скорости V возвратно-поступательного циклического перемещения заготовки 22 осуществляется опытным путем для каждого конкретного типоразмера пера и материала лопатки по минимальному значению параметра: «вариативность значений шероховатости по направлениям обработанной поверхности»

После завершения фрезерования «расширенной» строки осуществляют перевод сферической фрезы с началу следующей строки с помощью приводов 20 и 21. Для дополнительного уменьшения вариативности значений шероховатости по направлениям поверхности изготавливаемой лопатки соседние «расширенные» строки могут перекрывать друг друга на величину от 10 до 50% их ширины.

Использование описанного обрабатывающего центра с перечисленными управляемыми осями для осуществления предлагаемого способа изготовления лопатки турбомашины обеспечивает обработку сложных пространственных контуров за один установ заготовки, т.е. без изменения положения заготовки 22 или без ее полной переустановки в зажимных устройствах 15 и 16 бабок 13 и 14.

Операции фрезерования заготовки лопатки по предлагаемому способу наиболее эффективны при изготовлении ее пера. Однако, нет препятствий для использования операций способа при фрезеровании других элементов лопатки турбомашины или других деталей сложной пространственной формы, например, шнеков, деталей винтовых компрессоров и т.п.

Одним из частных решений, используемых в предлагаемом способе фрезерования, является то, что в процессе фрезерования выпуклых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают сжатие обрабатываемой заготовки вдоль ее продольной оси с противоположных сторон. При этом, усилие сжатия увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Напротив, в процессе фрезерования вогнутых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают растяжение обрабатываемой заготовки в противоположные стороны вдоль ее продольной оси. При этом, усилие растяжения увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого обтекаемого тела или уменьшают по мере удаления от нее.

Реальные лопатки турбомашин, на примере которых и рассматривается осуществление способа, в части, предназначенной для обтекания газовым потоком, в большинстве случаев представляют собой выпукло-вогнутые тела. Поэтому в процессе фрезерования выпуклых участков пера лопатки с помощью приводов 20 и 21 линейного перемещения бабок по программе, заложенной в систему ЧПУ, обеспечивают сжатие обрабатываемой заготовки вдоль ее продольной оси с противоположных сторон, а в процессе фрезерования вогнутых участков пера лопатки теми же средствами обеспечивают растяжение обрабатываемой заготовки в противоположные стороны вдоль продольной оси лопатки. Этим уменьшается негативное влияние прогиба заготовки лопатки под действием усилий резания на вариативность значений шероховатости по направлениям получаемой поверхности и точность обработки.

Усилие сжатия при фрезеровании выпуклого участка пера лопатки (так называемой «спинки») увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части «спинки» пера лопатки или уменьшают по мере удаления от нее.

Усилие растяжения при фрезеровании вогнутых участков пера лопатки (так называемого «корыта») увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части «корыта» пера лопатки или уменьшают по мере удаления от нее.

Поскольку заготовка непрерывно совершает возвратно-поступательное циклическое перемещение вдоль ее продольной оси относительно вращающейся фрезы, за положение зоны резания принимают середину формируемой "расширенной" строки.

В перечисленных случаях изменения величины усилия растяжения или сжатия под центральной частью пера лопатки понимают то его поперечное сечение, которое является равноудаленным от концевых сечений пера.

Необходимые усилия растяжения или сжатия подбирают опытным путем по минимальному достигаемому значению величины вариативности шероховатости для каждого типоразмера и формы аэродинамических поверхностей изготавливаемой лопатки, а также для однотипных по своим геометрическим характеристикам и по удаленности (в заданных пределах) от зажимных устройств участков обрабатываемой поверхности заготовки. Таким образом, усилие сжатия или растяжения заготовки в осевом направлении в процессе фрезерования однозначно связывают с координатами обрабатываемого участка пера лопатки турбомашины. Этим достигается дополнительное увеличение достигаемого технического результата.

Применение указанных приемов осевого растяжения или сжатия дает наибольший дополнительный эффект снижения вариативности шероховатости обработанной поверхности при фрезеровании центральных, т.е. наиболее удаленных от зажимных устройств 15 и 16 участков пера лопатки.

Способ фрезерования поверхностей заготовок и обрабатывающий центр для его осуществления

Заявленная группа изобретений относится к области машиностроения, а более конкретно, к области механической обработки металлов и других материалов, преимущественно, фрезерованием.

Первое изобретение группы относится к способу фрезерования поверхностей заготовок, преимущественно, чистового фрезерования аэрогидродинамических поверхностей заготовок обтекаемых тел.

Второе изобретение группы относится к обрабатывающему центру для осуществления заявленного способа фрезерования аэрогидродинамических поверхностей заготовок.

Для целей настоящей заявки термин «обтекаемое тело» означает объемное геометрическое тело, одной из главных характеристик которого является предназначенность, по меньшей мере, хотя бы одной из его поверхностей, для использования в аэродинамическом или гидродинамическом потоке для отклонения этого потока либо воздействия на его динамику с целью изменения характеристик этого потока.

В технике принято следующее условное деление, отвечающее целям настоящей заявки: «аэродинамическими» принято называть поверхности, взаимодействующие с газовыми потоками, например, поверхности лопаток газовых компрессоров или турбин, поверхности лопастей воздушных винтов, вентиляторов или воздуходувок, поверхности роторов роторно-поршневых двигателей или роторных компрессоров, несущие поверхности крыла летательного аппарата, поверхности моделей тел, обдуваемых в аэродинамических трубах т.п.; «гидродинамическими» принято называть поверхности, взаимодействующие с потоками жидкости, например, поверхности гребных винтов судов, несущие поверхности подводных крыльев или поверхности рулей, рабочие поверхности роторов роторных и роторно-винтовых насосов для жидкостей и т.п. Кроме того, в научно-технических публикациях часто используют термин «аэрогидродинамические» поверхности либо, как обобщающий, для обозначения поверхностей, взаимодействующих с потоками однофазных текучих сред поверхности (жидкостей или газов), либо более узко - для обозначения поверхностей, взаимодействующих с потоками многофазных текучих сред (различных аэрозолей, взвесей и т.п.) или дисперсных систем (например, эмульсий). Указанное деление также не противоречит целям настоящей заявки и не исключает ни один из видов перечисленных поверхностей из класса поверхностей, которые могут быть сформированы посредством предлагаемого способа с использование предлагаемого обрабатывающего центра.

В частности, заявленная группа изобретений может быть использована при формировании аэрогидродинамических поверхностей таких обтекаемых тел, как, например, лопатки турбомашин, в частности, неохлаждаемые лопатки газовых турбин и компрессоров. В указанной области производства предлагаемый способ может быть использован, преимущественно, для формирования аэродинамических поверхностей путем чистовой фрезерной обработки литых заготовок, кованых заготовок или заготовок, предварительно подвергнутых черновой механической обработке, например, черновому фрезерованию.

Известен способ фрезерования аэрогидродинамической поверхности заготовки, включающий построчное фрезерование поверхности вращающейся заготовки на многокоординатном обрабатывающем центре с числовым программным управлением, при котором осуществляют взаимное относительное перемещение вращающейся заготовки и рабочей части вращающейся конической или цилиндрической фрезы в плоскости, перпендикулярной продольной оси заготовки, с заданной скоростью подачи вдоль строки и с заданной шириной фрезерования, а также периодическое перемещение фрезы относительно заготовки для перехода фрезы на следующую строку (патент РФ №2498883, кл. В23С 3/18, оп. 20.11.2013).

Недостатком известного способа является высокая вариативность (изменчивость) значений шероховатости полученной в результате фрезерования поверхности в различных направлениях вдоль этой поверхности, например, в направлении вдоль строк и в направлении, перпендикулярном строкам. Такая вариативность шероховатости результирующей поверхности при обработке заготовок обтекаемых тел ухудшает в конечном счете их аэродинамику (для тел, обтекаемых газами) или гидродинамику для тел, обтекаемых жидкими средами и для устранения этого недостатка требует дополнительной финишной обработки. Далее в тексте описания будет использованы обобщающие термины "аэрогидродинамика" и "аэрогидродинамический".

Наиболее близким к заявленному является способ фрезерования аэрогидродинамической поверхности заготовки, включающий построчное фрезерование фрезой со сферической рабочей частью вращающейся заготовки на многокоординатном обрабатывающем центре с числовым программным управлением, при котором осуществляют относительное перемещение вращающейся заготовки и рабочей части вращающейся конической или цилиндрической фрезы в плоскости, перпендикулярной продольной оси заготовки, с заданной скоростью подачи вдоль строки и с заданной шириной фрезерования, а также периодическое перемещение фрезы относительно заготовки для ее перехода на следующую строку (патент РФ №2325985, кл. В23С 3/18, оп. 10.06.2008).

В технике под термином «сферическая фреза» обычно понимают фрезу с рабочей частью (т.е. режущей концевой частью или "головкой", как ее иногда называют) сферической формы. Примерами таких фрез являются фрезы фирмы FRANKEN - см. публикацию по адресу:

http://www.emuge-frariken.ru/files/ZP20055RU10.pdf. При формировании аэродинамических поверхностей таких обтекаемых тел, как лопатки турбомашин, часто используют фрезы со сферической рабочей частью, выполненные по ГОСТ 18934-73 «Фрезы концевые сферические грушевидные твердосплавные цельные для труднообрабатываемых сталей и сплавов. Конструкция и размеры».

Недостатком известного способа является высокая вариативность (изменчивость) значений шероховатости полученной в результате фрезерования поверхности в различных направлениях вдоль этой поверхности. Вариативность значений шероховатости, измеренной в различных направлениях, например, в направлении подачи вдоль строки и в перпендикулярном направлении, обусловлена выбранным построчным способом фрезерования, формирующим микрорельеф обработанной поверхности, характеризующийся чередованием выступов и впадин, ориентированных в одном направлении. Такой микрорельеф ухудшает аэродинамику обтекаемого (или гидродинамику для тел, обтекаемых жидкой средой) тела и приводит к необходимости выполнения дополнительной финишной обработки (например, такой, как шлифование, алмазное выглаживание, электрохимическое или механическое полирование и т.п.).

Технический результат, обеспечиваемый предлагаемым способом фрезерования заготовки, заключается в снижении вариативности значений шероховатости по направлениям поверхности, получаемой в результате фрезерования.

Указанный технический результат достигается тем, что способе фрезерования аэрогидродинамических поверхностей заготовки, включающем построчное фрезерование поверхности заготовки сферической фрезой на многокоординатном обрабатывающем центре с числовым программным управлением путем относительного перемещения вращающейся заготовки и вращающейся сферической фрезы, относительное перемещение вращающейся заготовки и вращающейся сферической фрезы осуществляют путем перемещения рабочей части фрезы относительно заготовки с заданными направлением строки, скоростью подачи вдоль строки и шириной фрезерования и непрерывного возвратно-поступательного циклического перемещения заготовки вдоль ее продольной оси на расстояние (0,5-1,2) заданной ширины фрезерования, со скоростью, превышающей заданную скорость подачи фрезы вдоль строки не менее чем в 1,5 раза.

Указанный технический результат достигается также тем, что в зависимости от кривизны обрабатываемого участка поверхности заготовки изменяют угол между осью вращения сферической фрезы и продольной осью заготовки.

Указанный технический результат достигается также тем, что в процессе фрезерования выпуклых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают сжатие обрабатываемой заготовки вдоль ее продольной оси с противоположных сторон.

Указанный технический результат достигается также тем, что усилие сжатия увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Указанный технический результат достигается также тем, что в процессе фрезерования вогнутых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают растяжение обрабатываемой заготовки в противоположные стороны вдоль ее продольной оси.

Указанный технический результат достигается также тем, что усилие растяжения увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Известен обрабатывающий центр, содержащий станину с установленными на ней горизонтальным и вертикальным суппортами, а также шпиндельной головкой, снабженным приводом линейного перемещения столом, на котором размещена оборудованная зажимным устройством бабка (заявка США №20050271488, кл. 409/221, оп. 08.12.2005).

Известный обрабатывающий центр характеризуется высокой вариативностью значений шероховатости по направлениям поверхности, получаемой в результате фрезерования заготовки с целью формирования аэрогидродинамической поверхности обтекаемого тела сложной геометрической формы, например такого, как заготовка лопатки турбомашины. В результате, полученная деталь требует в дальнейшем дополнительной финишной обработки. Это объясняется в первую очередь тем, что известный обрабатывающий центр не обладает функциональными возможностями, обеспечивающими реализацию с его помощью заявленного способа формирования аэрогидродинамической поверхности обтекаемого тела.

Наиболее близким к заявленному является обрабатывающий центр, содержащий станину, установленные на ней горизонтальный и вертикальный суппорты шпиндельной головки, стол, на котором размещены бабки с зажимными устройствами, оснащенными приводами их вращения, а также систему числового программного управления (заявка США №20100092260, кл. 409/132, оп. 15.04.2010).

Известный обрабатывающий центр также характеризуется высокой вариативностью значений шероховатости по направлениям поверхности, получаемой в результате фрезерования заготовки с целью формирования аэрогидродинамической поверхности обтекаемого тела сложной геометрической формы, например такого, как заготовка лопатки турбомашины. В результате, полученная деталь требует в дальнейшем дополнительной финишной обработки. Как и в предыдущем случае, известный обрабатывающий центр не обладает функциональными возможностями, обеспечивающими реализацию с его помощью заявленного способа фрезерования заготовки.

При использовании предлагаемого обрабатывающего центра достигается технический результат, заключающийся в снижении вариативности значений шероховатости по направлениям поверхности, получаемой в результате фрезерования аэрогидродинамической поверхности заготовки обтекаемого тела сложной геометрической формы, например такой, как заготовка лопатки турбомашины. Детали, полученные в результате обработки заготовок предлагаемым обрабатывающим центром, не требуют в дальнейшем дополнительной финишной обработки.

Указанный технический результат достигается тем, что в обрабатывающем центре для фрезерования аэрогидродинамических поверхностей заготовки, содержащем станину, установленные на ней горизонтальный и вертикальный суппорты шпиндельной головки, шпиндельную головку, стол, на котором размещены бабки с зажимными устройствами, оснащенными приводами их вращения, суппорт стола, а также систему числового программного управления, стол размещен на поворотной платформе, установленной на суппорте стола, а каждая из бабок снабжена автономным приводом ее линейного перемещения относительно стола.

Указанный технический результат достигается также тем, что ось вращения шпиндельной головки ориентирована параллельно плоскости стола.

Указанный технический результат достигается также тем, что ось вращения шпиндельной головки ориентирована перпендикулярно плоскости стола.

Наиболее эффективен предлагаемый способ при его использовании для чистовой обработки заготовок пера лопаток турбомашин. Поэтому конкретную реализацию способа рассмотрим на примере фрезерования именно такой поверхности.

На фигуре 1 показана общая схема обрабатывающего центра, предназначенного для фрезерования аэрогидродинамических поверхностей заготовки.

На фигуре 2 показано поперечное сечение строк (канавок), образуемых сферической фрезой при фрезеровании заготовки с целью формирования аэродинамической поверхности пера лопатки турбомашины по известному способу (соседние строки показаны выполненными с перекрытием одна другой по ширине).

На фигуре 3 показано поперечное сечение расширенной строки (канавки), образуемой сферической фрезой при фрезеровании заготовки с целью формирования аэродинамической поверхности пера лопатки турбомашины по предлагаемому способу.

На фигуре 4 схематически показана конструкция бабки предлагаемого обрабатывающего центра.

Предлагаемый способ может быть осуществлен как на обрабатывающих центрах «с горизонтальным шпинделем», в которых ось вращения шпиндельной головки ориентирована параллельно плоскости стола, так и на обрабатывающих центрах «с вертикальным шпинделем», в которых ось вращения шпиндельной головки ориентирована перпендикулярно плоскости стола.

В качестве примера устройства для осуществления предлагаемого способа изготовления лопатки турбомашины рассмотрим обрабатывающий центр «с горизонтальным расположением шпинделя».

Обрабатывающий центр (фиг. 1) содержит литую или сварную станину 1 с установленными на ней горизонтальным 2 и вертикальным 3 суппортами перемещения шпиндельной головки 4. Как суппорты 2 и 3, так и шпиндельная готовка 4 снабжены самостоятельными электроприводами (не показаны), подключенными к системе числового программного управления (ЧПУ) (не показана) обрабатывающего центра. В качестве системы ЧПУ обрабатывающего центра может быть использована широко известная система ЧПУ фирмы «Сименс» Германия модели «Синумерик» 840D sl (см., например, электронную публикацию, размещенную по адресу: http://iadt.siemens.ru/products/motors_drives/cnc_new/1874/840d_sl/).

На станине 1 также размещен суппорт 5 стола 6, на поворотной платформе 7 которого установлен собственно стол 6. Поворотная платформа 7 снабжена приводом ее вращения, связанным с системой ЧПУ. Суппорт 5 стола 6 обладает возможностью перемещения по установленным на станине 1 прямолинейным направляющим 8 и 9, например, с помощью электропривода 10. Стол 6 имеет опорные поверхности 11 и 12, на которых с возможностью линейного перемещения установлены бабки 13 и 14. Бабки 13 и 14 оснащены зажимными устройствами 15 и 16, а также электроприводами вращения указанных зажимных устройств вокруг оси 17, включающими (фиг. 4) электродвигатель 25, редуктор 26 (например, планетарного типа). Бабки 13 и 14 снабжены также автономными приводами 20 и 21 их линейного перемещения вдоль оси 17. В предпочтительном варианте осуществления изобретения приводы 20 и 21 линейного перемещения бабок 13 и 14 выполнены в виде линейных двигателей, например, двигателей модели 1FN1 или модели 1FN3 фирмы Сименс (см. статью, размещенную по адресу: http://iadt.siemens.ru/products/motors_drives/motors/Dir_drives/lFN3/ или статью по адресу: http://www.promautomatic.ru/line%20dvigatel.html). Преимуществом подобных линейных двигателей является отсутствие эффектов эластичности, люфта и трения, а, следовательно, и вибрации в двигателе. При этом, неподвижные части 23 линейных двигателей (обычно называемые «вторичная часть» или «дорожка») выполняют роль опорных поверхностей 11 и 12 стола 6, а перемещающаяся часть 24 линейного двигателя («первичная часть») крепится к основанию бабки, как это показано на фиг. 4.

Однако, возможны и иные эквивалентные конструктивные решения указанных приводов с сохранением всех описанных в заявке функций и достигаемого результата.

Для выбранного в качестве примера - обрабатывающего центра «с горизонтальным шпинделем» ось вращения шпиндельной головки 4 расположена параллельно плоскости стола 6. Под плоскостью стола 6 в данном случае понимается плоскость, в которой лежат идентичные точки опорных поверхностей направляющих 11 и 12 бабок 13 и 14.

На фиг. 1 обозначены следующие управляемые оси (степени свободы) обрабатывающего центра: X - перемещение стола 5 с поворотной платформой 7; В - ось вращения поворотной платформы 7; Y - вертикальное перемещение суппорта 3 шпиндельной головки 4; Z - горизонтальное перемещение суппорта 2 шпиндельной головки; S - ось вращения шпиндельной головки; U1 - ось линейного перемещения первой бабки 13; U2 - ось линейного перемещения второй бабки 14; А1- ось вращения первой бабки 13; А2 - ось вращения второй бабки 14.

Обрабатывающий центр может быть оснащен магазином 18 с осью вращения Е (магазин показан схематично) необходимых обрабатывающих инструментов и манипулятором (не показан), т.е. устройством смены обрабатывающего инструмента. В качестве магазина 18 инструментов и манипулятора могут быть использованы устройства любой известной конструкции.

Зажимное устройство для обрабатывающего инструмента может быть размещено непосредственно на шпиндельной головке 4. В этом случае роль зажимного устройства может быть выполнять, например, быстродействующий патрон (с цанговым или кулачковым зажимом). Возможно также оснащение шпиндельной головки 4 стандартным конусом (например, конусом Морзе), которому по геометрическим параметрам соответствуют находящиеся в магазине 18 конусные оправки с зажимными приспособлениями (цанговыми, гидромеханическими, термическими или иными, известными в технике) для обрабатывающих инструментов.

Обрабатывающий центр может быть также оснащен необходимыми датчиками (не показаны) для контроля положения инструмента и обрабатываемой заготовки 22, а также для измерения размеров заготовки 22 в процессе ее обработки.

Конструкция бабки 13 идентична конструкции бабки 14 и показана на фиг. 4.

Каждая бабка (фиг. 4) содержит зажимное устройство (15 или 16), выполненное, например, в виде трехкулачкового или четырехкулачкового патрона (в зависимости от выбранной формы концевых выступов обрабатываемой заготовки: трехгранные или четырехгранные) с ручным или механизированным управлением, а также привод вращения указанного зажимного устройства, выполненный, например, в виде электродвигателя 25 с управляемой скоростью вращения, снабженного редуктором 26. Кулачки зажимного устройства 15 (16) на фиг. 4 обозначены позицией 27.

Заявленный способ фрезерования аэрогидродинамических поверхностей заготовки осуществляется с использованием описанного обрабатывающего центра следующим образом.

Реализацию предлагаемого способа рассмотрим на примере фрезерования заготовки лопатки осевого компрессора воздушно-реактивного двигателя, в результате которого производится формирование аэродинамической поверхности пера лопатки.

Выбранный режущий инструмент, например, сферическую фрезу закрепляют в зажимном устройстве шпиндельной головки 4.

Заготовку лопатки 22 (на фиг. 4 показана пунктиром), подготовленную для чистового фрезерования, закрепляют в зажимных устройствах 15 и 16 бабок 13 и 14 таким образом, чтобы ее продольная ось 19 совпадала по направлению с единой для бабок 13 и 14 осью 17 вращения их зажимных устройств 15 и 16. Заготовка 22 лопатки снабжена концевыми выступами (не показаны), предназначенными для их надежного захвата зажимными устройствами 15 и 16. Конструкция зажимных устройств 15 и 16 исключает любое постороннее смещение заготовки 22 в процессе ее фрезерования. Точное базирование заготовки 22 в обрабатывающем центре осуществляют по выбранным базовым поверхностям упомянутых концевых выступов. Подготовка заготовки лопатки для чистовой фрезерной обработки может заключаться в ее предварительной «черновой» обработке, после которой оставляют минимальные припуски, необходимые для чистовой обработки.

Предварительно в систему ЧПУ обрабатывающего центра загружают управляющую программу, содержащую, в частности, координаты начальной точки врезания фрезы в материал обрабатываемой заготовки, заданное направление L строки (фиг. 2 и 3), заданную ширину фрезерования d, скорость подачи вдоль строки (зависящую, в частности, от обрабатываемого материала и текущих координат обрабатываемого участка пера лопатки), а также другие требуемые параметры.

Под заданной шириной фрезерования «d» (см. фиг. 2) понимается ширина следа в виде канавки, оставляемого фрезой в процессе фрезерования на поверхности заготовки 22 при отсутствии возвратно-поступательного циклического перемещения заготовки 22 вдоль ее продольной оси. Величина параметра «d» определяется выбранным диаметром рабочей части сферической фрезы и расчетной глубиной ее врезания в обрабатываемый материал. На фиг. 2 показано поперечное сечение строк, полученных при фрезеровании по известному способу, для случая когда фрезерование выполнялось с некоторым перекрытием их по ширине одна другой. Пунктиром условно показано завершение одной из строк так, как если бы она не перекрывалась соседней строкой (для иллюстрации параметра «d»). Хорошо видны межстрочные гребни, остающиеся при любом значении такого перекрытия, в результате чего значения шероховатости поверхности, измеренные, например, в сечении перпендикулярном направлению гребней будут существенно выше тех, которые измерены в сечениях, расположенных вдоль строк (см. ГОСТ 2789-73 (СТ СЭВ 638-77) «Шероховатость поверхности. Параметры и характеристики»). Этим и объясняется высокая вариативность значений шероховатости по направлениям обработанной поверхности при фрезеровании по известному способу.

В соответствии с загруженной в систему ЧПУ управляющей программой сферическую вращающуюся фрезу подводят к начальной точке врезания в материал обрабатываемой заготовки 22 лопатки, выполняют врезание на расчетную глубину и начинают одновременно осуществлять два вида взаимного относительного перемещения вращающейся сферической фрезы и заготовки 22. Одно из них - перемещение рабочей части вращающейся сферической фрезы относительно заготовки 22 в заданном направлении L строки с выбранной скоростью подачи вдоль строки, второе -возвратно-поступательное циклическое перемещение Р заготовки относительно фрезы вдоль продольной оси 19 заготовки 22.

Наиболее доступным для реализации является перемещение рабочей части вращающейся сферической фрезы относительно заготовки в заданном направлении строки в случае, когда в качестве заданного направления строки выбирают направление, лежащее в плоскости, перпендикулярной продольной оси 19 заготовки 22. В этом случае при фрезеровании пера лопатки фреза как бы «обходит» заготовку 22 лопатки по контуру одного из ее поперечных сечений. К концу такого обхода заготовка 22, вращаясь в зажимных устройствах 15 и 16 делает полный оборот и фреза возвращается в начальную точку врезания, а формируемая на поверхности заготовки 22 лопатки строка представляет собой замкнутую объемную фигуру. По окончании фрезерования строки выполняют переход к началу соседней строки так, чтобы имело место перекрытие следов от предыдущей и от последующей строк не менее чем на 30% от заданной ширины фрезерования d.

В частном случае, направление строки выбирают таким образом, чтобы при обходе фрезой заготовки 22 пера лопатки по контуру одного из сечений пера получаемая строка имела форму не замкнутой фигуры, а спирали. В этом случае, фреза завершает обход контура не в начальной точке врезания, а в начальной точке следующей строки. Этого достигают, например, равномерно смещая заготовку 22 лопатки (в процессе фрезерования строки) вдоль продольной оси заготовки. При этом величину такого смещения за время обхода фрезой полного контура сечения пера лопатки выбирают равной ширине фрезерования (ширине строки) за вычетом выбранной величины перекрытия соседних строк. В качестве средства для получения такого смещения используют, в частности, суппорт 5 стола.

На практике, непосредственно после врезания фрезы в заготовку 22 выполняют, по меньшей мере, один цикл возвратно-поступательного перемещения заготовки относительно фрезы вдоль продольной оси 19 заготовки без перемещения в заданном направлении L строки, а затем, продолжая совершать указанные возвратно-поступательного перемещения заготовки добавляют к ним вращение заготовки вокруг оси 19, обеспечивая, таким образом, перемещение рабочей части вращающейся сферической фрезы относительно заготовки 22 в выбранном направлении L строки (в частности, в плоскости, перпендикулярной продольной оси 19 заготовки). Описанный единичный цикл возвратно-поступательного перемещения заготовки 22, выполняемый без ее вращения, позволяет исключить наличие необработанного участка заготовки в начале строки.

На практике, взаимное относительное перемещение вращающейся заготовки 22 и рабочей части вращающейся сферической фрезы с заданными направлением строки, скоростью подачи вдоль строки и шириной фрезерования в плоскости, перпендикулярной продольной оси 19 заготовки обеспечивают одновременным вращением зажимных устройств 15 и 16 бабок 13 и 14 вокруг оси 17 и перемещением шпиндельной головки 4 с фрезой с помощью горизонтального 2 и вертикального 3 суппортов под управлением программы, записанной в память системы ЧПУ. Потребность в одновременном вращении зажимных устройств 15 и 16 и в перемещении шпиндельной головки с помощью суппортов 2 и 3 обусловлена сложностью геометрической формы обрабатываемой заготовки и необходимостью обеспечения глубины резания, заданной для данного участка обрабатываемой поверхности.

В зависимости от кривизны обрабатываемого участка поверхности заготовки 22 лопатки с помощью привода вращения поворотной платформы 7 изменяют угол между осью вращения сферической фрезы и продольной осью заготовки 22 с целью поддержания заданной скорости резания, которая для сферических фрез существенно зависит от углового положения оси вращения фрезы относительно обрабатываемого участка поверхности. Возможность изменения углового положения стола 6, установленного на поворотной платформе 7, обеспечивает обработку труднодоступных участков поверхности лопатки (например, в сечениях, примыкающих к замковой части пера или к бандажным полкам), практически, с той же скоростью резания, с которой ведется обработка центральной части пера лопатки. Этим дополнительно достигается снижение вариативности значений шероховатости по направлениям обработанной поверхности на участках с повышенной кривизной поверхности.

Одновременно с взаимным относительным перемещением вращающейся заготовки 22 и рабочей части вращающейся сферической фрезы непрерывно осуществляют возвратно-поступательное циклическое перемещение Р заготовки 22 вдоль продольной оси 19 заготовки, на расстояние D=(0,5-1,2)⋅d, где d - заданная ширина фрезерования, со скоростью V, превышающей заданную скорость подачи вдоль строки не менее чем в 1,5 раза. В предпочтительном варианте осуществления предлагаемого способа, указанное возвратно-поступательное перемещение обеспечивают приводы 20 и 21, выполненные, например, в виде приводов осевого линейного перемещения бабок 13 и 14 - т.е. в виде линейных двигателей. Управление этими приводами осуществляет система ЧПУ по заданной программе.

В результате описанного выше процесса фрезерования формируется «расширенная» строка, ширина которой будет составлять от 1,5d до 2,2d, где d - заданная ширина фрезерования. Подбор конкретных значений коэффициента из диапазона (0,5-1,2) в сочетании с выбором скорости V возвратно-поступательного циклического перемещения заготовки 22 осуществляется опытным путем для каждого конкретного типоразмера пера и материала лопатки по минимальному значению параметра: «вариативность значений шероховатости по направлениям обработанной поверхности»

После завершения фрезерования «расширенной» строки осуществляют перевод сферической фрезы с началу следующей строки с помощью приводов 20 и 21. Для дополнительного уменьшения вариативности значений шероховатости по направлениям поверхности изготавливаемой лопатки соседние «расширенные» строки могут перекрывать друг друга на величину от 10 до 50% их ширины.

Использование описанного обрабатывающего центра с перечисленными управляемыми осями для осуществления предлагаемого способа изготовления лопатки турбомашины обеспечивает обработку сложных пространственных контуров за один установ заготовки, т.е. без изменения положения заготовки 22 или без ее полной переустановки в зажимных устройствах 15 и 16 бабок 13 и 14.

Операции фрезерования заготовки лопатки по предлагаемому способу наиболее эффективны при изготовлении ее пера. Однако, нет препятствий для использования операций способа при фрезеровании других элементов лопатки турбомашины или других деталей сложной пространственной формы, например, шнеков, деталей винтовых компрессоров и т.п.

Одним из частных решений, используемых в предлагаемом способе фрезерования, является то, что в процессе фрезерования выпуклых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают сжатие обрабатываемой заготовки вдоль ее продольной оси с противоположных сторон. При этом, усилие сжатия увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Напротив, в процессе фрезерования вогнутых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают растяжение обрабатываемой заготовки в противоположные стороны вдоль ее продольной оси. При этом, усилие растяжения увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого обтекаемого тела или уменьшают по мере удаления от нее.

Реальные лопатки турбомашин, на примере которых и рассматривается осуществление способа, в части, предназначенной для обтекания газовым потоком, в большинстве случаев представляют собой выпукло-вогнутые тела. Поэтому в процессе фрезерования выпуклых участков пера лопатки с помощью приводов 20 и 21 линейного перемещения бабок по программе, заложенной в систему ЧПУ, обеспечивают сжатие обрабатываемой заготовки вдоль ее продольной оси с противоположных сторон, а в процессе фрезерования вогнутых участков пера лопатки теми же средствами обеспечивают растяжение обрабатываемой заготовки в противоположные стороны вдоль продольной оси лопатки. Этим уменьшается негативное влияние прогиба заготовки лопатки под действием усилий резания на вариативность значений шероховатости по направлениям получаемой поверхности и точность обработки.

Усилие сжатия при фрезеровании выпуклого участка пера лопатки (так называемой «спинки») увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части «спинки» пера лопатки или уменьшают по мере удаления от нее.

Усилие растяжения при фрезеровании вогнутых участков пера лопатки (так называемого «корыта») увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части «корыта» пера лопатки или уменьшают по мере удаления от нее.

Поскольку заготовка непрерывно совершает возвратно-поступательное циклическое перемещение вдоль ее продольной оси относительно вращающейся фрезы, за положение зоны резания принимают середину формируемой "расширенной" строки.

В перечисленных случаях изменения величины усилия растяжения или сжатия под центральной часть пера лопатки понимают то его поперечное сечение, которое является равноудаленным от концевых сечений пера.

Необходимые усилия растяжения или сжатия подбирают опытным путем по минимальному достигаемому значению величины вариативности шероховатости для каждого типоразмера и формы аэродинамических поверхностей изготавливаемой лопатки, а также для однотипных по своим геометрическим характеристикам и по удаленности (в заданных пределах) от зажимных устройств участков обрабатываемой поверхности заготовки. Таким образом, усилие сжатия или растяжения заготовки в осевом направлении в процессе фрезерования однозначно связывают с координатами обрабатываемого участка пера лопатки турбомашины. Этим достигается дополнительное увеличение достигаемого технического результата.

Применение указанных приемов осевого растяжения или сжатия дает наибольший дополнительный эффект снижения вариативности шероховатости обработанной поверхности при фрезеровании центральных, т.е. наиболее удаленных от зажимных устройств 15 и 16 участков пера лопатки.

Способ фрезерования поверхностей заготовок и обрабатывающий центр для его осуществления

Заявленная группа изобретений относится к области машиностроения, а более конкретно, к области механической обработки металлов и других материалов, преимущественно, фрезерованием.

Первое изобретение группы относится к способу фрезерования поверхностей заготовок, преимущественно, чистового фрезерования аэрогидродинамических поверхностей заготовок обтекаемых тел.

Второе изобретение группы относится к обрабатывающему центру для осуществления заявленного способа фрезерования аэрогидродинамических поверхностей заготовок.

Для целей настоящей заявки термин «обтекаемое тело» означает объемное геометрическое тело, одной из главных характеристик которого является предназначенность, по меньшей мере, хотя бы одной из его поверхностей, для использования в аэродинамическом или гидродинамическом потоке для отклонения этого потока либо воздействия на его динамику с целью изменения характеристик этого потока.

В технике принято следующее условное деление, отвечающее целям настоящей заявки: «аэродинамическими» принято называть поверхности, взаимодействующие с газовыми потоками, например, поверхности лопаток газовых компрессоров или турбин, поверхности лопастей воздушных винтов, вентиляторов или воздуходувок, поверхности роторов роторно-поршневых двигателей или роторных компрессоров, несущие поверхности крыла летательного аппарата, поверхности моделей тел, обдуваемых в аэродинамических трубах т.п.; «гидродинамическими» принято называть поверхности, взаимодействующие с потоками жидкости, например, поверхности гребных винтов судов, несущие поверхности подводных крыльев или поверхности рулей, рабочие поверхности роторов роторных и роторно-винтовых насосов для жидкостей и т.п. Кроме того, в научно-технических публикациях часто используют термин «аэрогидродинамические» поверхности либо, как обобщающий, для обозначения поверхностей, взаимодействующих с потоками однофазных текучих сред поверхности (жидкостей или газов), либо более узко - для обозначения поверхностей, взаимодействующих с потоками многофазных текучих сред (различных аэрозолей, взвесей и т.п.) или дисперсных систем (например, эмульсий). Указанное деление также не противоречит целям настоящей заявки и не исключает ни один из видов перечисленных поверхностей из класса поверхностей, которые могут быть сформированы посредством предлагаемого способа с использование предлагаемого обрабатывающего центра.

В частности, заявленная группа изобретений может быть использована при формировании аэрогидродинамических поверхностей таких обтекаемых тел, как, например, лопатки турбомашин, в частности, неохлаждаемые лопатки газовых турбин и компрессоров. В указанной области производства предлагаемый способ может быть использован, преимущественно, для формирования аэродинамических поверхностей путем чистовой фрезерной обработки литых заготовок, кованых заготовок или заготовок, предварительно подвергнутых черновой механической обработке, например, черновому фрезерованию.

Известен способ фрезерования аэрогидродинамической поверхности заготовки, включающий построчное фрезерование поверхности вращающейся заготовки на многокоординатном обрабатывающем центре с числовым программным управлением, при котором осуществляют взаимное относительное перемещение вращающейся заготовки и рабочей части вращающейся конической или цилиндрической фрезы в плоскости, перпендикулярной продольной оси заготовки, с заданной скоростью подачи вдоль строки и с заданной шириной фрезерования, а также периодическое перемещение фрезы относительно заготовки для перехода фрезы на следующую строку (патент РФ №2498883, кл. В23С 3/18, оп. 20.11.2013).

Недостатком известного способа является высокая вариативность (изменчивость) значений шероховатости полученной в результате фрезерования поверхности в различных направлениях вдоль этой поверхности, например, в направлении вдоль строк и в направлении, перпендикулярном строкам. Такая вариативность шероховатости результирующей поверхности при обработке заготовок обтекаемых тел ухудшает в конечном счете их аэродинамику (для тел, обтекаемых газами) или гидродинамику для тел, обтекаемых жидкими средами и для устранения этого недостатка требует дополнительной финишной обработки. Далее в тексте описания будет использованы обобщающие термины "аэрогидродинамика" и "аэрогидродинамический".

Наиболее близким к заявленному является способ фрезерования аэрогидродинамической поверхности заготовки, включающий построчное фрезерование фрезой со сферической рабочей частью вращающейся заготовки на многокоординатном обрабатывающем центре с числовым программным управлением, при котором осуществляют относительное перемещение вращающейся заготовки и рабочей части вращающейся конической или цилиндрической фрезы в плоскости, перпендикулярной продольной оси заготовки, с заданной скоростью подачи вдоль строки и с заданной шириной фрезерования, а также периодическое перемещение фрезы относительно заготовки для ее перехода на следующую строку (патент РФ №2325985, кл. В23С 3/18, оп. 10.06.2008).

В технике под термином «сферическая фреза» обычно понимают фрезу с рабочей частью (т.е. режущей концевой частью или "головкой", как ее иногда называют) сферической формы. Примерами таких фрез являются фрезы фирмы FRANKEN - см. публикацию по адресу:

http://www.emuge-frariken.ru/files/ZP20055RU10.pdf. При формировании аэродинамических поверхностей таких обтекаемых тел, как лопатки турбомашин, часто используют фрезы со сферической рабочей частью, выполненные по ГОСТ 18934-73 «Фрезы концевые сферические грушевидные твердосплавные цельные для труднообрабатываемых сталей и сплавов. Конструкция и размеры».

Недостатком известного способа является высокая вариативность (изменчивость) значений шероховатости полученной в результата фрезерования поверхности в различных направлениях вдоль этой поверхности. Вариативность значений шероховатости, измеренной в различных направлениях, например, в направлении подачи вдоль строки и в перпендикулярном направлении, обусловлена выбранным построчным способом фрезерования, формирующим микрорельеф обработанной поверхности, характеризующийся чередованием выступов и впадин, ориентированных в одном направлении. Такой микрорельеф ухудшает аэродинамику обтекаемого (или гидродинамику для тел, обтекаемых жидкой средой) тела и приводит к необходимости выполнения дополнительной финишной обработки (например, такой, как шлифование, алмазное выглаживание, электрохимическое или механическое полирование и т.п.).

Технический результат, обеспечиваемый предлагаемым способом фрезерования заготовки, заключается в снижении вариативности значений шероховатости по направлениям поверхности, получаемой в результате фрезерования.

Указанный технический результат достигается тем, что способе фрезерования аэрогидродинамических поверхностей заготовки, включающем построчное фрезерование поверхности заготовки сферической фрезой на многокоординатном обрабатывающем центре с числовым программным управлением путем относительного перемещения вращающейся заготовки и вращающейся сферической фрезы, относительное перемещение вращающейся заготовки и вращающейся сферической фрезы осуществляют путем перемещения рабочей части фрезы относительно заготовки с заданными направлением строки, скоростью подачи вдоль строки и шириной фрезерования и непрерывного возвратно-поступательного циклического перемещения заготовки вдоль ее продольной оси на расстояние (0,5-1,2) заданной ширины фрезерования, со скоростью, превышающей заданную скорость подачи фрезы вдоль строки не менее чем в 1,5 раза.

Указанный технический результат достигается также тем, что в зависимости от кривизны обрабатываемого участка поверхности заготовки изменяют угол между осью вращения сферической фрезы и продольной осью заготовки.

Указанный технический результат достигается также тем, что в процессе фрезерования выпуклых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают сжатие обрабатываемой заготовки вдоль ее продольной оси с противоположных сторон.

Указанный технический результат достигается также тем, что усилие сжатия увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Указанный технический результат достигается также тем, что в процессе фрезерования вогнутых участков поверхности выпукло-вогнутых обтекаемых тел обеспечивают растяжение обрабатываемой заготовки в противоположные стороны вдоль ее продольной оси.

Указанный технический результат достигается также тем, что усилие растяжения увеличивают по мере приближения зоны резания работающей сферической фрезы к центральной части выпукло-вогнутого тела или уменьшают по мере удаления от нее.

Известен обрабатывающий центр, содержащий станину с установленными на ней горизонтальным и вертикальным суппортами, а также шпиндельной головкой, снабженным приводом линейного перемещения столом, на котором размещена оборудованная зажимным устройством бабка (заявка США №20050271488, кл. 409/221, оп. 08.12.2005).

Известный обрабатывающий центр характеризуется высокой вариативностью значений шероховатости по направлениям поверхности, получаемой в результате фрезерования заготовки с целью формирования аэрогидродинамической поверхности обтекаемого тела сложной геометрической формы, например такого, как заготовка лопатки турбомашины. В результате, полученная деталь требует в дальнейшем дополнительной финишной обработки. Это объясняется в первую очередь тем, что известный обрабатывающий центр не обладает функциональными возможностями, обеспечивающими реализацию с его помощью заявленного способа формирования аэрогидродинамической поверхности обтекаемого тела.

Наиболее близким к заявленному является обрабатывающий центр, содержащий станину, установленные на ней горизонтальный и вертикальный суппорты шпиндельной головки, стол, на котором размещены бабки с зажимными устройствами, оснащенными приводами их вращения, а также систему числового программного управления (заявка США №20100092260, кл. 409/132, оп. 15.04.2010).

Известный обрабатывающий центр также характеризуется высокой вариативностью значений шероховатости по направлениям поверхности, получаемой в результате фрезерования заготовки с целью формирования аэрогидродинамической поверхности обтекаемого тела сложной геометрической формы, например такого, как заготовка лопатки турбомашины. В результате, полученная деталь требует в дальнейшем дополнительной финишной обработки. Как и в предыдущем случае, известный обрабатывающий центр не обладает функциональными возможностями, обеспечивающими реализацию с его помощью заявленного способа фрезерования заготовки.

При использовании предлагаемого обрабатывающего центра достигается технический результат, заключающийся в снижении вариативности значений шероховатости по направлениям поверхности, получаемой в результате фрезерования аэрогидродинамической поверхности заготовки обтекаемого тела сложной геометрической формы, например такой, как заготовка лопатки турбомашины. Детали, полученные в результате обработки заготовок предлагаемым обрабатывающим центром, не требуют в дальнейшем дополнительной финишной обработки.

Указанный технический результат достигается тем, что в обрабатывающем центре для фрезерования аэрогидродинамических поверхностей заготовки, содержащем станину, установленные на ней горизонтальный и вертикальный суппорты шпиндельной головки, шпиндельную головку, стол, на котором размещены бабки с зажимными устройствами, оснащенными приводами их вращения, суппорт стола, а также систему числового программного управления, стол размещен на поворотной платформе, установленной на суппорте стола, а каждая из бабок снабжена автономным приводом ее линейного перемещения относительно стола.

Указанный технический результат достигается также тем, что ось вращения шпиндельной головки ориентирована параллельно плоскости стола.

Указанный технический результат достигается также тем, что ось вращения шпиндельной головки ориентирована перпендикулярно плоскости стола.

Наиболее эффективен предлагаемый способ при его использовании для чистовой обработки заготовок пера лопаток турбомашин. Поэтому конкретную реализацию способа рассмотрим на примере фрезерования именно такой поверхности.

На фигуре 1 показана общая схема обрабатывающего центра, предназначенного для фрезерования аэрогидродинамических поверхностей заготовки.

На фигуре 2 показано поперечное сечение строк (канавок), образуемых сферической фрезой при фрезеровании заготовки с целью формирования аэродинамической поверхности пера лопатки турбомашины по известному способу (соседние строки показаны выполненными с перекрытием одна другой по ширине).

На фигуре 3 показано поперечное сечение расширенной строки (канавки), образуемой сферической фрезой при фрезеровании заготовки с целью формирования аэродинамической поверхности пера лопатки турбомашины по предлагаемому способу.

На фигуре 4 схематически показана конструкция бабки предлагаемого обрабатывающего центра.

Предлагаемый способ может быть осуществлен как на обрабатывающих центрах «с горизонтальным шпинделем», в которых ось вращения шпиндельной головки ориентирована параллельно плоскости стола, так и на обрабатывающих центрах «с вертикальным шпинделем», в которых ось вращения шпиндельной головки ориентирована перпендикулярно плоскости стола.

В качестве примера устройства для осуществления предлагаемого способа изготовления лопатки турбомашины рассмотрим обрабатывающий центр «с горизонтальным расположением шпинделя».

Обрабатывающий центр (фиг. 1) содержит литую или сварную станину 1 с установленными на ней горизонтальным 2 и вертикальным 3 суппортами перемещения шпиндельной головки 4. Как суппорты 2 и 3, так и шпиндельная готовка 4 снабжены самостоятельными электроприводами (не показаны), подключенными к системе числового программного управления (ЧПУ) (не показана) обрабатывающего центра. В качестве системы ЧПУ обрабатывающего центра может быть использована широко известная система ЧПУ фирмы «Сименс» Германия модели «Синумерик» 840D sl (см., например, электронную публикацию, размещенную по адресу: http://iadt.siemens.ru/products/motors_drives/cnc_new/1874/840d_sl/).