ФигЛ

Изобретение относится к машиностроению и может быть использовано при чистовойобработкепластичныхтокопроводящих материалов.

Цель изобретения - повышение качества и производительности обработки за счет исключения дефектов от воздействия проволок и сокращения числа используемых инструментов.

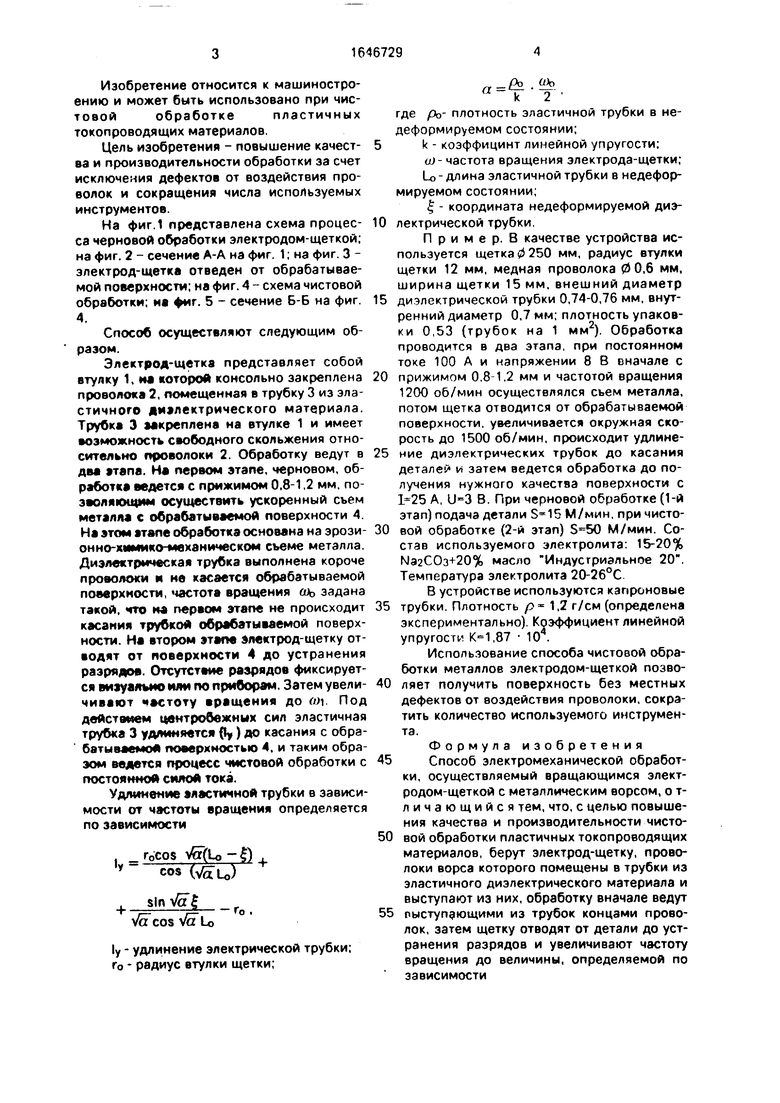

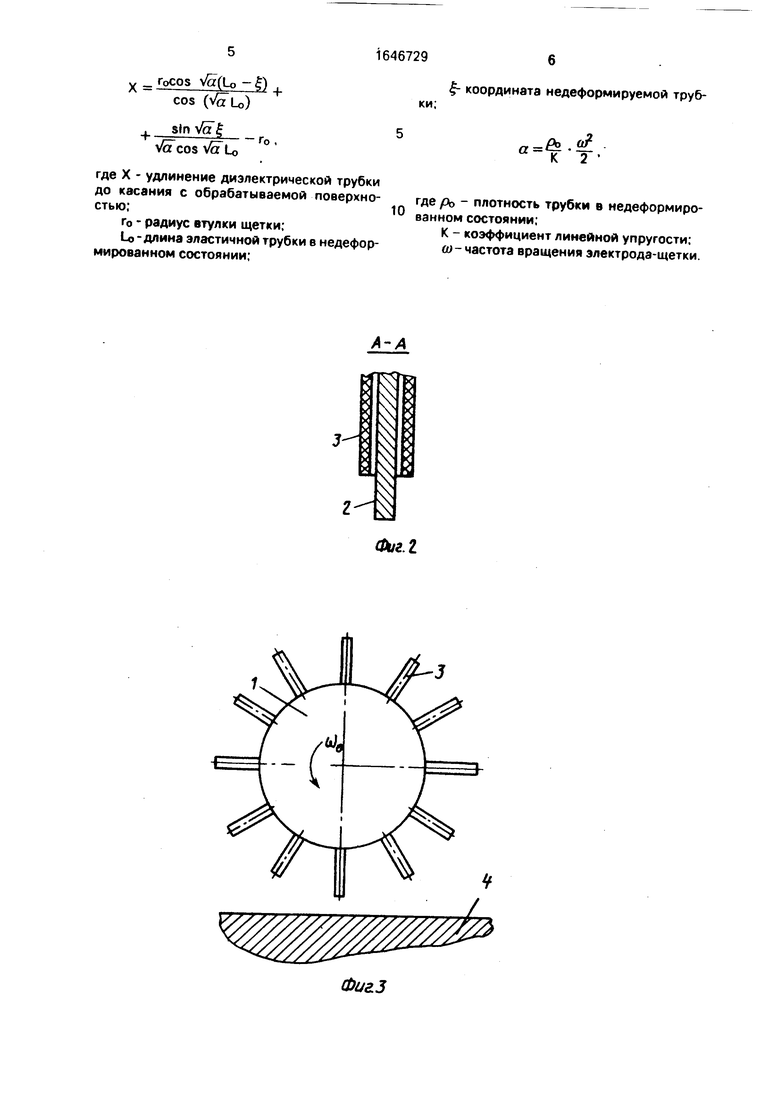

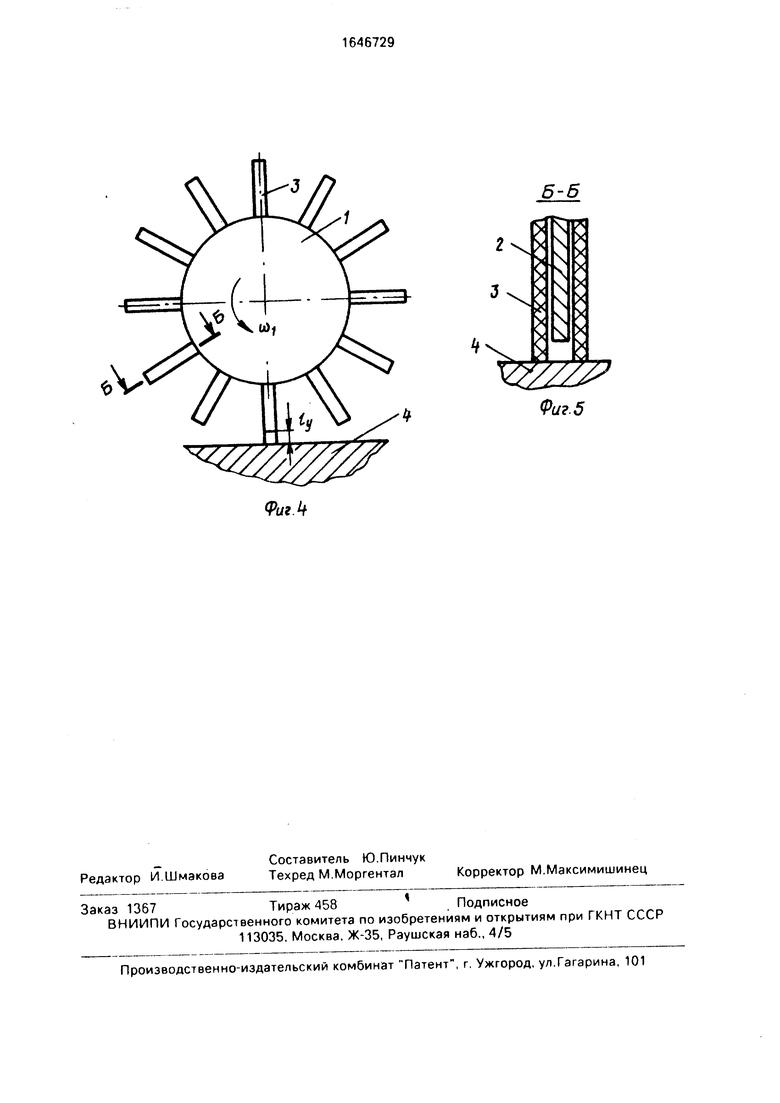

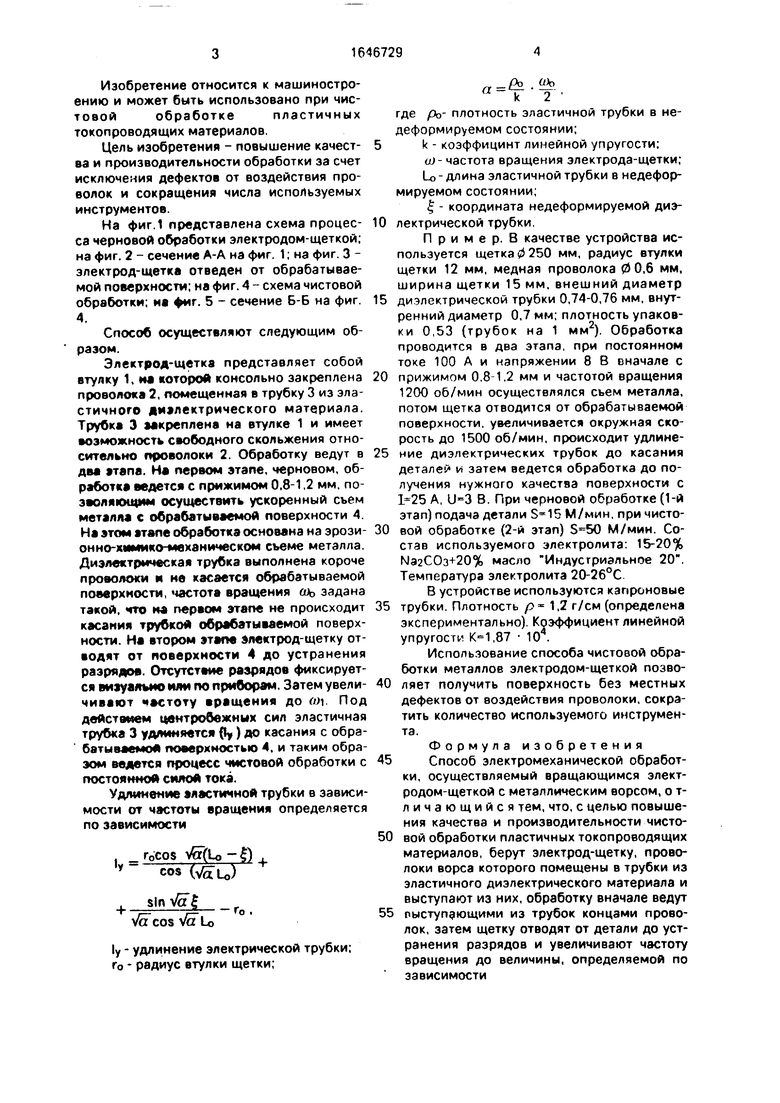

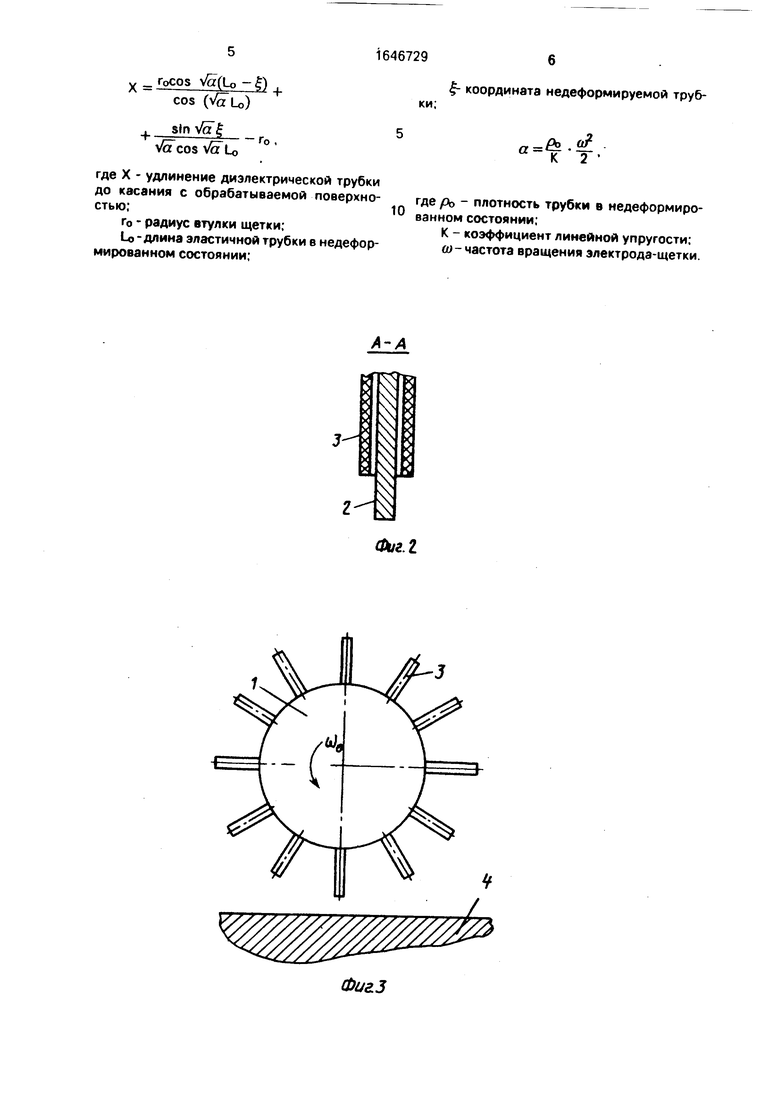

На фиг.1 представлена схема процесса черновой обработки электродом-щеткой; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - электрод-щетка отведен от обрабатываемой поверхности; на фиг. 4 - схема чистовой обработки; на фиг. 5 - сечение Б-Б на фиг. 4.

Способ осуществляют следующим образом.

Электрод-щетка представляет собой втулку 1, на которой консольно закреплена проволока 2, помещенная в трубку 3 из эластичного диэлектрического материала. Трубка 3 мкреплена на втулке 1 и имеет возможность свободного скольжения относительно проволоки 2. Обработку ведут в два этапа. На первом этапе, черновом, обработка ведется с прижимом 0,8-1,2 мм. позволяющим осуществить ускоренный съем металла с обрабатываемой поверхности 4. На этом этапе обработка основана на эрози- онно-хммико-механическом съеме металла. Диэлектрическая трубка выполнена короче проволоки и не касается обрабатываемой поверхности, частота вращения шь задана такой, что на первом этапе не происходит касания трубкой обрабатываемой поверхности. На втором этапе электрод-щетку отводят от поверхности 4 до устранения разрядов. Отсутствие разрядов фиксируется виэуаяьио или по приборам. Затем увеличивают частоту вращения до on Под действием центробежных сил эластичная трубка 3 удлиняется (Ц) до касания с обрабатываемой поверхностью 4, и таким образом ведется процесс чистовой обработки с постоянной силой тока.

Удлинение эластичной трубки в зависимости от частоты вращения определяется по зависимости

. r0COS €Г(1о-$) .

Ґ cos bЈf U)

sin vETЈ vЈFcos vEFu

-r0.

ly - удлинение электрической трубки; r0 - радиус втулки щетки;

n-B°L

а k Т

где РО- плотность эластичной трубки в недеформируемом состоянии;

k - коэффицинт линейной упругости;

а)- частота вращения электрода-щетки; LO - длина эластичной трубки в недеформируемом состоянии;

Ј - координата недеформируемой диэлектрической трубки.

П р и м е р. В качестве устройства используется щетка 0250 мм, радиус втулки щетки 12 мм, медная проволока 00,6 мм, ширина щетки 15 мм. внешний диаметр

диэлектрической трубки 0,74-0,76 мм, внутренний диаметр 0,7 мм; плотность упаков- ки 0,53 (трубок на 1 мм2). Обработка проводится в два этапа, при постоянном токе 100 А и напряжении 8 В вначале с

прижимом 0.8-1.2 мм и частотой вращения 1200 об/мин осуществлялся сьем металла, потом щетка отводится от обрабатываемой поверхности, увеличивается окружная скорость до 1500 об/мин, происходит удлинение диэлектрических трубок до касания деталей и затем ведется обработка до получения нужного качества поверхности с А, 1НЗ В. При черновой обработке (1-й этап) подача детали М/мин, при чистовой обработке (2-й этап) М/мин. Состав используемого электролита: 15-20% №э2СОз+20% масло Индусгриэльное 20. Температура электролита 20-26°С.

В устройстве используются капроновые

трубки. Плотность р 1,2 г/см (определена экспериментально). Коэффициент линейной упругости ,87 10 .

Использование способа чистовой обработки металлов электродом-щеткой позволяет получить поверхность без местных дефектов от воздействия проволоки, сократить количество используемого инструмента.

Формула изобретения

Способ электромеханической обработки, осуществляемый вращающимся электродом-щеткой с металлическим ворсом, о т- личающийся тем, что, с целью повышения качества и производительности чистовой обработки пластичных токопроводящих материалов, берут электрод-щетку, проволоки ворса которого помещены в трубки из эластичного диэлектрического материала и выступают из них, обработку вначале ведут

пыступающими из трубок концами проволок, затем щетку отводят от детали до устранения разрядов и увеличивают частоту вращения до величины, определяемой по зависимости

X - roCOS C1-0 Ј) + cos (VcTu)

. stn VETЈ ЈTcos Vcf Lo

Ј- координата недеформируемой трубки;

„ Pa (I

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ | 2003 |

|

RU2234228C1 |

| УСТРОЙСТВО ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ С ПЕРЕМЕННОЙ ЖЕСТКОСТЬЮ | 2003 |

|

RU2234227C1 |

| ИГЛОФРЕЗА С АВТОМАТИЧЕСКИМ ИЗМЕНЕНИЕМ ЖЕСТКОСТИ | 2003 |

|

RU2234229C1 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| СПОСОБ ФЛАНКИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2000 |

|

RU2183537C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| ИНСТРУМЕНТ ДЛЯ ПЛАНЕТАРНОЙ ИГЛОФРЕЗЕРНОЙ ОБРАБОТКИ | 2006 |

|

RU2306204C1 |

| СПОСОБ ПЛАНЕТАРНОЙ ИГЛОФРЕЗЕРНОЙ ОБРАБОТКИ | 2006 |

|

RU2306203C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

Изобретение относится к машиностроению и может быть использовано при чистовой обработке пластичных токопроводящих материалов. Цель изобретения - повышение качества и производительности обработки за счет исключения дефектов от воздействия проволок и сокращения числа используемых инструментов. Вращающийся электрод-щетка представляет собой втулку 1. на которой консольно закреплена проволока 2, помещенная в трубку 3 из эластичного диэлектрика. Трубка 3 выполнена короче проволоки и имеет возможность скольжения относительно нее. Обработка на черновом этапе основана на эрозионно- химико-механическом съеме металла. Частота вращения задана такой, чтобы не происходило касания трубкой обрабатываемой поверхности 4. Затем щетку отводят до устранения разрядов и увеличивают частоту вращения до величины, при которой трубка 3 удлиняется до касания с поверхностью 4, и таким образом ведется процесс чистовой обработки с постоянной силой тока. 5 ил. (Л С о -N о го Ч)

где X - удлинение диэлектрической трубки

до касания с обрабатываемой поверхно- где /ъ - плотность трубки в недеформиростью;Ю ванном состоянии;

г0 - радиус втулки щетки;К - коэффициент линейной упругости;

LO -длина эластичной трубки в недефор- у- частота вращения электрода-щетки,

мированном состоянии;

Фиг. I

ФиаЗ

ФигМ

5-5

Фиг. 5

| Авторское свидетельство СССР № 914227 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-07—Публикация

1989-02-03—Подача