Изобретение относится к области машиностроения и может быть использовано при изготовлении фланков на зубчатых колесах.

Известен метод образования фланков [1], заключающийся в пластической деформации кромок, однако при этом происходит образование утолщений из смещенного металла, что нарушает точность и качество профиля.

Такой метод пригоден только для колес малой точности и в значительной степени трудоемок.

Известен метод образования фланков [2] , при котором их образование осуществляется долбяками и червячными фрезами.

Однако этот метод трудоемок, при его использовании образуются острые кромки и переходные участки с кромкой в местах сопряжения фланка с боковой поверхностью зуба.

Наиболее близким к заявленному изобретению является способ электромеханической обработки [3] , осуществляемый вращающимся электродом-щеткой, проволоки которой помещены в трубки из эластичного диэлектрического материала. Однако известный способ пригоден при чистовой обработке пластичных токопроводящих заготовок простой формы и не обеспечивает избирательности процесса обработки.

Изобретение направлено на повышение производительности образования фланка и долговечности зубчатых передач.

Это достигается тем, что электроду-щетке с торцевой рабочей частью из пучков проволоки, с высокой пассивационной способностью придают вибрацию и подают вдоль ее оси, при этом электрод-щетку перемещают вдоль образующей профиля со скоростью обратно пропорциональной глубине фланца на торце зубчатого колеса.

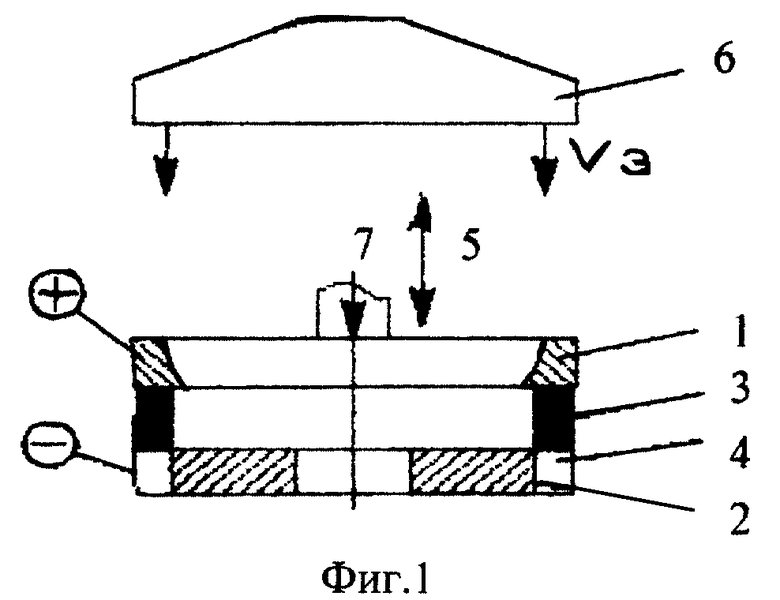

На фиг.1 представлена схема осуществления способа; на фиг. 2 представлены инструмент и профиль зуба зубчатого колеса.

Способ выполняется следующим образом.

Электрод-щетку 1 подводят к торцевой части зубчатого колеса 2, устанавливают торцы пучков 3 (фиг.1) против межзубовых впадин 4 так, что пучки размещаются по касательной к диаметру D, проходящему через точки (а-Б) сопряжения профиля зуба с радиусом r выкружки впадины между соседними зубьями (фиг. 2), включают вибрацию 5 с частотой 50-100 Гц и амплитудой 0,3-0,5 мм, подают электролит VЭ из емкости 6 на пучки, включают ток с напряжением, обеспечивающим плотность на электродах для сталей 1,5-2 А/см2, для титановых сплавов 1-1,2 А/см2, включают подачу 7 со скоростью V.

Скорость (V) подачи 7 рассчитывают по зависимости, полученной из условия равенства времени растворения припуска h на торце и времени подачи инструмента на величину длины L фланка (фиг.2)

где α - электрохимический эквивалент материала обрабатываемого колеса 2;

η - выход по току;

χ - электропроводимость электролита;

u - напряжение на электродах, находится из условия получения предельной плотности тока, при которой процесс анодного растворения прекращается;

Δu - потери напряжения;

γ - плотность материала зубчатого колеса;

s - межэлектродный зазор, его размер не менее оксидной пленки на боковой поверхности проволоки в пучках.

За счет трения между пучками 3 и боковой поверхностью зубьев колеса 2 оксидная пленка на пучках 3 частично снимается и начинается анодный съем материала на боковых поверхностях зубьев.

При обработке на глубину L фланк плавно сопрягается с профилем зуба, а за счет концентрации поля на кромках на торце зубчатого колеса здесь происходит скругление, т.е. снижаются концентрации напряжений и повышается ресурс зубчатых передач.\

Пример конкретного осуществления способа.

Зубчатое колесо шириной 15 мм с модулем 3 и числом зубьев 28 обрабатывается с торца электродом-щеткой с пучками из титановой ленты, шириной 0,5 мм. Электролит, 10 %-ный раствор NaNO3, подается поливом из бачка на пучки. Подается напряжение на электрод-щетку 1 и зубчатое колесо 2, величина напряжения 3,2 В, включают вибратор с частотой 50 Гц и амплитудой 0,3 мм. По амперметру наблюдают рост тока. В нашем случае 32 А. Включают подачу 7 на расчетную величину 12 мм/мин. Длина фланка L=4 мм. Время обработки 20 секунд. Съем с торца 25-30 мкм (допустимое изменение глубины фланка 20-40 мкм). Время обработки по сравнению с обработкой долбяком сократилось в 40-50 раз. Аналогично ведется фланкирование с другого торца. Испытания фланкированных колес на стендах при ударных нагрузках показали повышение ресурса зубчатых передач в 15-20 раз.

Источники информации

1.А.М. Абрамов и др. Производство газотурбинных двигателей. М: Машиностроение, 1966, с. 313-318.

2. М. И. Евстигнеев и др. Изготовление основных деталей авиадвигателей. М: Машиностроение, 1972, с. 171.

3. А. с. СССР 1646729 A1, B 23 Н 7/12, 3/04, 1991, Бюл. 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 2010 |

|

RU2486038C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ДОВОДКИ ЗУБЧАТЫХ КОЛЕС | 2000 |

|

RU2183150C2 |

| Способ и устройство для изготовления профиля в полузакрытом канале детали проволочным электродом-инструментом | 2016 |

|

RU2669673C2 |

| СПОСОБ ДОВОДКИ РАБОЧЕГО ПРОФИЛЯ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2242335C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ЗАЧИСТКИ ИЗДЕЛИЙ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА ЭЛЕКТРОДОМ-ЩЕТКОЙ | 2003 |

|

RU2241582C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2165341C2 |

| СПОСОБ ШЛИФОВАНИЯ ТОКОПРОВОДЯЩИМ КРУГОМ | 2002 |

|

RU2224626C2 |

| СПОСОБ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251472C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2247635C1 |

Изобретение относится к области машиностроения, в частности к изготовлению фланков на зубчатых колесах. Способ заключается в том, что обработку осуществляют электродом-щеткой с торцевой рабочей частью из пучков проволоки с высокой пассивационной способностью. Для повышения производительности образования фланка и долговечности зубчатых колес электроду-щетке придают вибрацию и подают вдоль ее оси, одновременно перемещая вдоль образующей профиля со скоростью, обратно пропорциональной глубине фланка на торце зубчатого колеса. 2 ил.

Способ фланкирования зубчатых колес электродом-щеткой с торцевой рабочей частью из пучков проволоки с высокой пассивационной способностью, отличающийся тем, что электроду-щетке придают вибрацию и подают вдоль ее оси, при этом электрод-щетку перемещают вдоль образующей профиля со скоростью, обратно пропорциональной глубине фланка на торце зубчатого колеса.

| Способ электромеханической обработки | 1989 |

|

SU1646729A1 |

| Устройство для размерной электрохимической обработки зубьев зубчатых колес | 1980 |

|

SU876344A1 |

| Способ электроэрозионного упрочнения зубчатых колес | 1985 |

|

SU1340953A1 |

| Прибор для вычислений при геодезических работах | 1928 |

|

SU12540A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ НЕГО | 1999 |

|

RU2162454C1 |

| ПРЕОБРАЗОВАТЕЛЬ СИЛОВОГО ВОЗДЕЙСТВИЯ В ПНЕВМАТИЧЕСКИЙ СИГНАЛ | 0 |

|

SU292081A1 |

| Устройство для замера моментов | 1973 |

|

SU491052A1 |

Авторы

Даты

2002-06-20—Публикация

2000-06-26—Подача