Изобретение относится к пайке, в частности к способам пайки алюминия в парах магния, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение механических свойств паяных соединений и производительности процесса пайки.

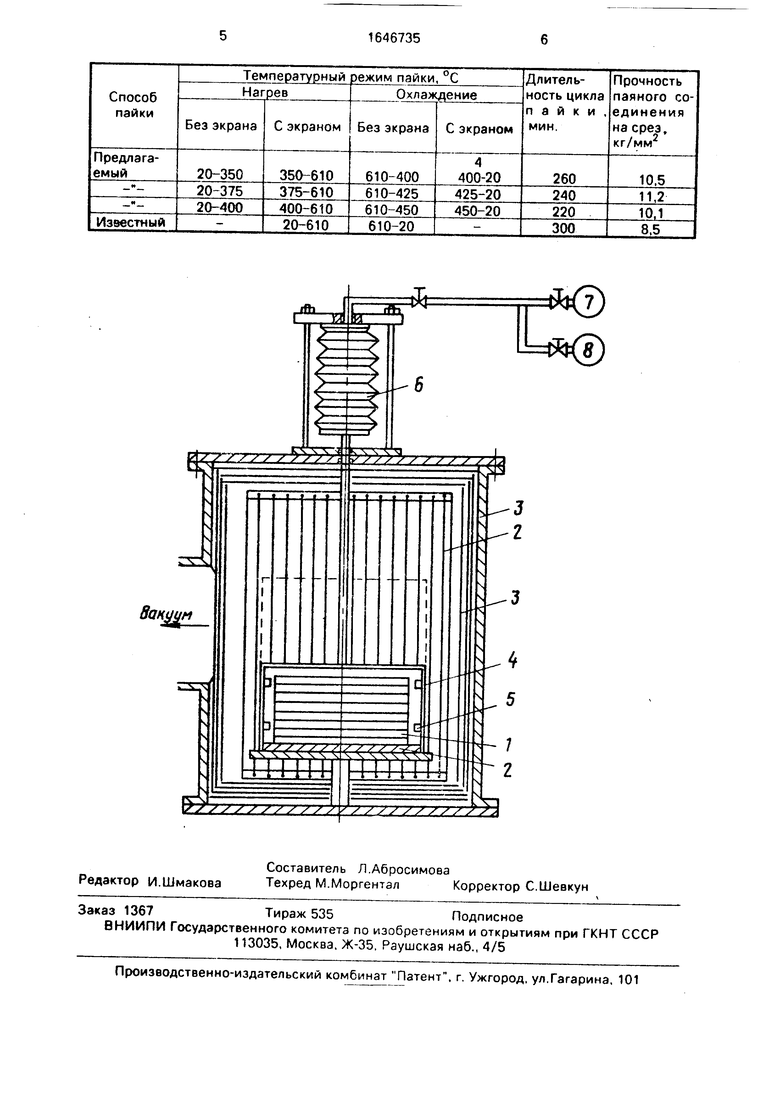

На чертеже изображена вакуумная печь с паяемым узлом, сечение.

Способ реализуется следующим образом.

Собранный под пайку узел 1 размещают на столе 2 вакуумной печи 3, производят вакуумирование объема печи 3 и нагрев паяемого узла 1. После достижения паяемым узлом 1 температуры 350-400°С вокруг узла устанавливают негерметичный экран 4 с источником паров магния 5. Осуществляют дальнейший нагрев узла до температуры пайки, выдержку при этой температуре и охлаждение. После охлаждения узла до 400-450°С экран 4 убирают и продолжают дальнейшее охлаждение без экрана.

Устанавливание экрана 4 после нагрева узла 1 до 350-400°С и удаление его после охлаждения до 400-450°С обеспечивают положительную работу экрана в период испарения магния.

Процесс пайки узла под экраном производится только во время испарения магния, а не в течение всего термического цикла пайки. Минимальная температура 350°С, при которой устанавливают экран с источником паров магния, выбрана исходя из

ON -N Os VJ

GO СЯ

температуры начала испарения источников магния. При нагреве ниже указанной температуры, когда магний еще не испаряется, происходит эффективная дегазация адсорбированной и кристаллизационной влаги с поверхности паяемых узлов, которая удаляется в вакуумную систему печи. Благодаря этому снижается рост окисной пленки на поверхности алюминиевых сплавов, что способствует повышению качества паяных соединений. Кроме того, отпадает необходимость изотермических выдержек при нагреве до этой температуры для поддержания требуемого вакуума, что сокращает длительность нагрева паяемого узла.

При 400°С необходимо закончить операцию установки экрана с источником паров магния. При нагреве выше указанной температуры может происходить интенсивное испарение магния непосредственно в вакуумную систему печи. Это значительно снижает функцию источников паров магния под экраном по удалению окисной пленки с поверхности паяемых узлов и ведет к загрязнению стенок рабочего объем вакуум- ной печи. Максимально допустимая температура 450°С, при которой убирают экран при охлаждении спаянных узлов, выбрана с той целью, чтобы сохранить высокое качество паяных соединений.

При охлаждении узле без экрана выше указанной температуры возможно испарение магния с поверхности паяных швов, что приводит к снижению механических свойств паяных соединений.

Минимальная температура 400°С, при которой охлаждение спаянного узла производится под экраном, выбрана из условия обеспечения повышения скорости его охлаждения до комнатной температуры.

Такой режим охлаждения сокращает термический цикл пайки.

Пример. Проводят пайку стандартных образцов размером 20 60 3 мм с величиной нахлестки 3 мм. Один из образцов изготавливают из алюминиевого сплава марки AM ц, другой - из сплава АМцПС, плакированного силуминовым припоем.

Перед началом пайки на внутренней поверхности стенок экрана 4 закрепляют навески магния 5 и устанавливают контейнер в верхнее положение за счет сжатия силь- фона 6 при откачке из него газа вакуумным насосом 7.

После установки собранного под пайку узла 1 на рабочем столе 2 производят ваку- умирование рабочего объема печи до остаточного давления 1 рт.ст. и

осуществляют нагрев узла по режиму пайки.

При достижении температуры 350- 400°С опускают экран 4 до соприкосновения с рабочим столом 2 за счет растяжения сильфона 6 при подаче в него(газа по системе трубопроводов из газового баллона 8.

Дальнейший нагрев узла происходит в атмосфере паров магния. Пайку производят

при 600-620°С и времени выдержки 5-10 мин, что обеспечивает формирование качественных паяных соединений силуминовым припоем.

При охлаждении спаянного узла до 400450°С экран 4 переводят в верхнее положение за счет сжатия сильфона 6 при откачке находящегося в нем газа вакуумным насосом.

Последующее охлаждение спаянного

узла осуществляют в рабочем объеме печи до комнатной температуры.

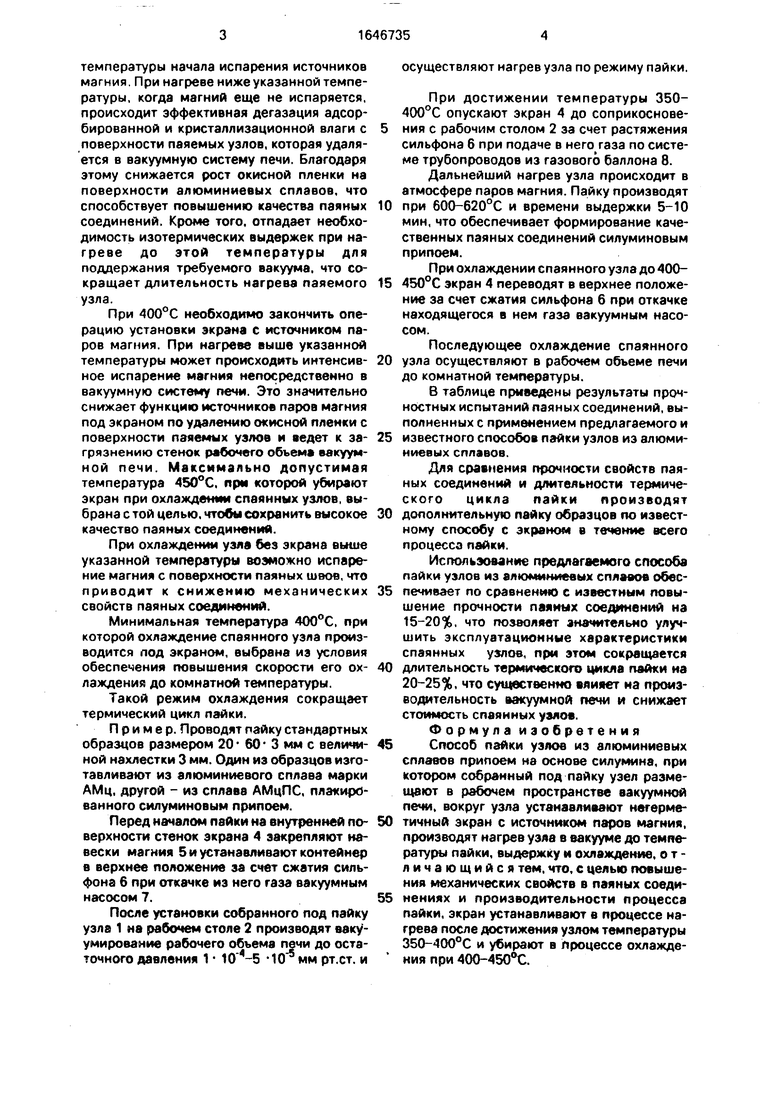

В таблице приведены результаты прочностных испытаний паяных соединений, выполненных с применением предлагаемого и

известного способов пайки узлов из алюминиевых сплавов.

Для сравнения прочности свойств паяных соединений и длительности термического цикла пайки производят

дополнительную пайку образцов по известному способу с экраном в течение всего процесса пайки.

Использование предлагаемого способа пайки узлов из алюминиевых сплавов обеспечмвает по сравнению с известным повышение прочности паяных соединений на 15-20%, что позволяет значительно улучшить эксплуатационные характеристики спаянных узлов, при этом сокращается

длительность термического цикла пайки на 20-25%, что существенно влияет на производительность вакуумной печи и снижает стоимость спаянных узлов.

Формула изобретения

Способ пайки узлов из алюминиевых сплавов припоем на основе силумина, при котором собранный под пайку узел размещают в рабочем пространстве вакуумной печи, вокруг узла устанавливают негерметичный экран с источником паров магния, производят нагрев узла в вакууме до температуры пайки, выдержку и охлаждение, отличающийся тем. что, с целью повышения механических свойств в паяных соединениях и производительности процесса пайки, экран устанавливают в процессе нагрева после достижения узлом температуры 350-400°С и убирают в процессе охлаждения при 400-450°С.

Вакцин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки конструкций из алюминиевых сплавов | 1987 |

|

SU1459830A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| Способ бесфлюсовой пайки алюминиевых изделий | 2016 |

|

RU2623543C1 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| Способ высокотемпературной пайки деталей из алюминиевых термоупрочняемых сплавов | 2017 |

|

RU2675326C1 |

| Способ пайки алюминия и его сплавов | 1987 |

|

SU1511033A1 |

| Припой для пайки алюминиевых сплавов в вакууме | 1977 |

|

SU671962A1 |

| СПОСОБ БЕЗФЛЮСОВОЙ ПАЙКИ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2124971C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2010 |

|

RU2416657C1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

Изобретение относится к пайке, в частности к способам пайки алюминия в парах магния, и может быть использовано в различных отраслях машиностроения. Цель изобретения - повышение механических свойств паяных соединений и производительности процесса пайки. Собранный под пайку узел размещают на столе вакуумной лечи, производят вакуумирование объема печи и нагрев паяемого узла. После достижения паяемым узлом температуры 350- 400°С вокруг узла устанавливают негерметичный экран с источником паров магния. Осуществляют дальнейший нагрев узла до температуры пайки, выдержку при этой температуре и охлаждение. После охлаждения узла до 400-450°С экран убирают и продолжают дальнейшее охлаждение без экрана. Отсутствие экрана на более ранней стадии нагрева улучшает условия дегазации узла и сокращает цикл пайки, а снятие экрана при охлаждении ускоряет процесс охлаж- дения, что повышает механические свойства соединений и материала и сокращает цикл пайки. 1 ил., 1 табл.

| Никитинский A.M | |||

| Пайка алюминия и его сплавов | |||

| - М.: Машиностроение | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1991-05-07—Публикация

1989-05-10—Подача