Изобретение относится к технологии фосфорнокислых эфиров целлюлозы и может быть использовано для получения ионообменных волокнистых материалов.

Цель изобретения - повышение прочности целевого продукта.

Пример 1. Готовят пропиточный водный раствор, содержащий 43,4% ортофосфорной кислоты и 26,6% карбамида (молярное соотношение (ЫН2)2 1:1) и нагревают его до 70°С.

В приготовленном растворе пропитывают хлопковые нити толщиной 19текс и прочностью 12,6 сН/текс в течение 2 мин. После пропитки нити отживают между валками до привеса 200%. Отжатые нити помещают в термошкаф, где вначале их сушат 0,5 ч при 80°С, а затем 0,5 ч подвергают термообработке (этерифицируют) при 175°С.

Полученный фосфорнокислый эфир целлюлозы в виде нитей промывают в проточной воде и сушат 0,5 ч при 100°С.

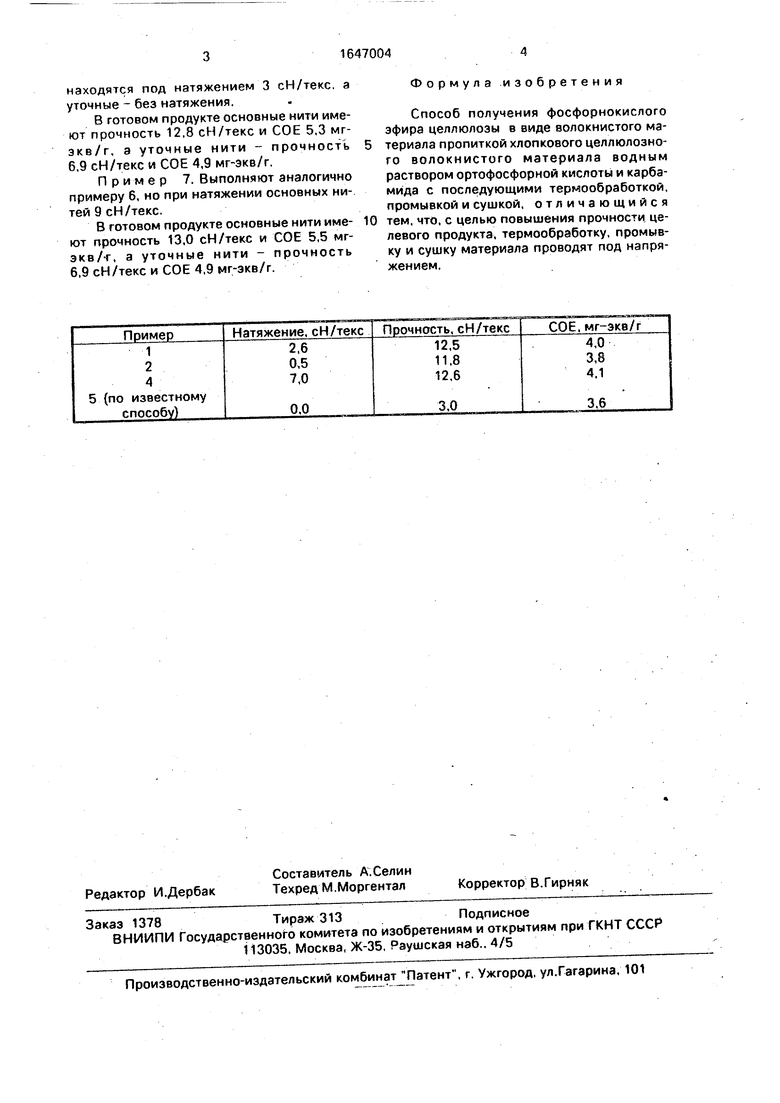

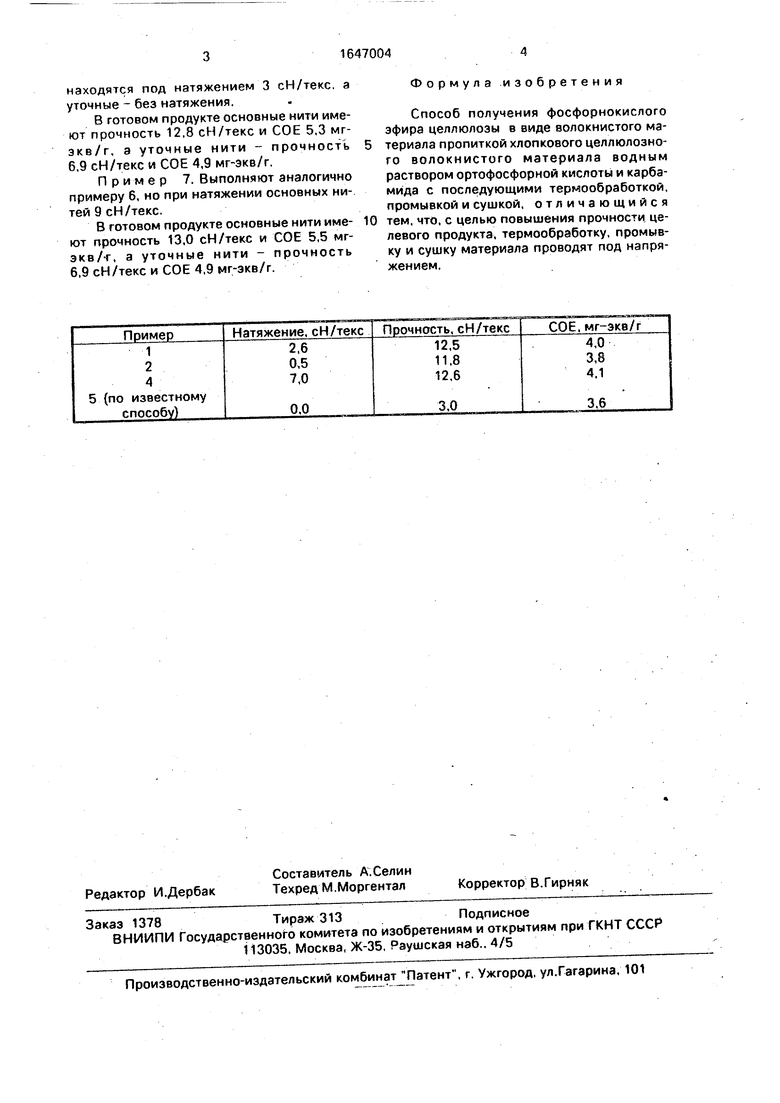

Термообработку, промывку и сушку нитей осуществляют под натяжением 2,6 сН/текс. Готовый продукт имеет проч- ность12,5 сН/текс и статическую обменную емкость (СОЕ), 4,0 мг-экв/г.

Пример 2-5. Выполняют аналогично примеру 1. но при других натяжениях нити. Данные представлены в таблице.

Пример 6. Ленту шириной 0,9 м из хлопковой марли, нити которой имеют прочность 12.6 сН/текс, протягивают со скоростью 1 м/мин последовательно через пропиточный водный раствор, содержащий 43,4% ортофосфооной кислоты и 26,6% карбамида и имеющий температуру 70°С (про- должительность пропитки 1 мин), термокамеру длиной 10 м. промывочную ванну и сушильную камеру длиной 2 м. В термокамере и сушильной камере ленту обдувают воздухом с температурой соответст- венно 175 и 100°С. Основные нити

С

о

4 х

8

находятся под натяжением 3 сН/текс. а уточные - без натяжения.

В готовом продукте основные нити имеют прочность 12,8 сН/текс и СОЕ 5,3 мг- экв/г, а уточные нити - прочность 6,9 сН/текс и СОЕ 4,9 мг-экв/г.

Пример 7. Выполняют аналогично примеру 6, но при натяжении основных нитей 9 сН/текс.

В готовом продукте основные нити имеют прочность 13,0 сН/текс и СОЕ 5,5 мг- экв/т, а уточные нити - прочность 6,9 сН/текс и СОЕ 4,9 мг-экв/г.

Формула изобретения

Способ получения фосфорнокислого эфира целлюлозы в виде волокнистого материала пропиткой хлопкового целлюлозного волокнистого материала водным раствором ортофосфорной кислоты и карбамида с последующими термообработкой, промывкой и сушкой, отличающийся тем, что, с целью повышения прочности целевого продукта, термообработку, промывку и сушку материала проводят под напряжением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| Способ получения волокнистого ионита | 1974 |

|

SU508060A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРОВАННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, НИТЬ (ВАРИАНТЫ) И УПРОЧНЯЮЩИЙ МАТЕРИАЛ | 1996 |

|

RU2171866C2 |

| Состав для огнестойкой отделки текстильных материалов | 1981 |

|

SU1016407A1 |

| Способ получения вискозы для формования гидратцеллюлозной нити | 1988 |

|

SU1578136A1 |

| Способ получения угольного волокнистого ионита | 1973 |

|

SU448699A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ (ВАРИАНТЫ) | 2011 |

|

RU2478143C2 |

| Способ получения анионообменного волокна | 1987 |

|

SU1578239A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2384657C2 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

Изобретение относится к способу получения фосфорнокислых эфиров целлюлозы и может быть использовано для получения ионообменных волокнистых материалов Изобретение позволяет повысить прочность целевого продукта с 3,0-6,9 до 11,8- 13,0 сН/текс (при этом статическая обменная емкость составляет 3,8-5,5 мг- экв/г), что достигается пропиткой хлопкового волокнистого материала водным раствором ортофосфорной кислоты и карбамида с последующими термообработкой, промывкой и сушкой целевого продукта, находящегося под натяжением. 1 табл

| Ермоленко И.Н | |||

| и др | |||

| Новые волокнистые сорбенты медицинского назначения | |||

| - Минск: Наука и техника, 1978, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1991-05-07—Публикация

1988-09-15—Подача