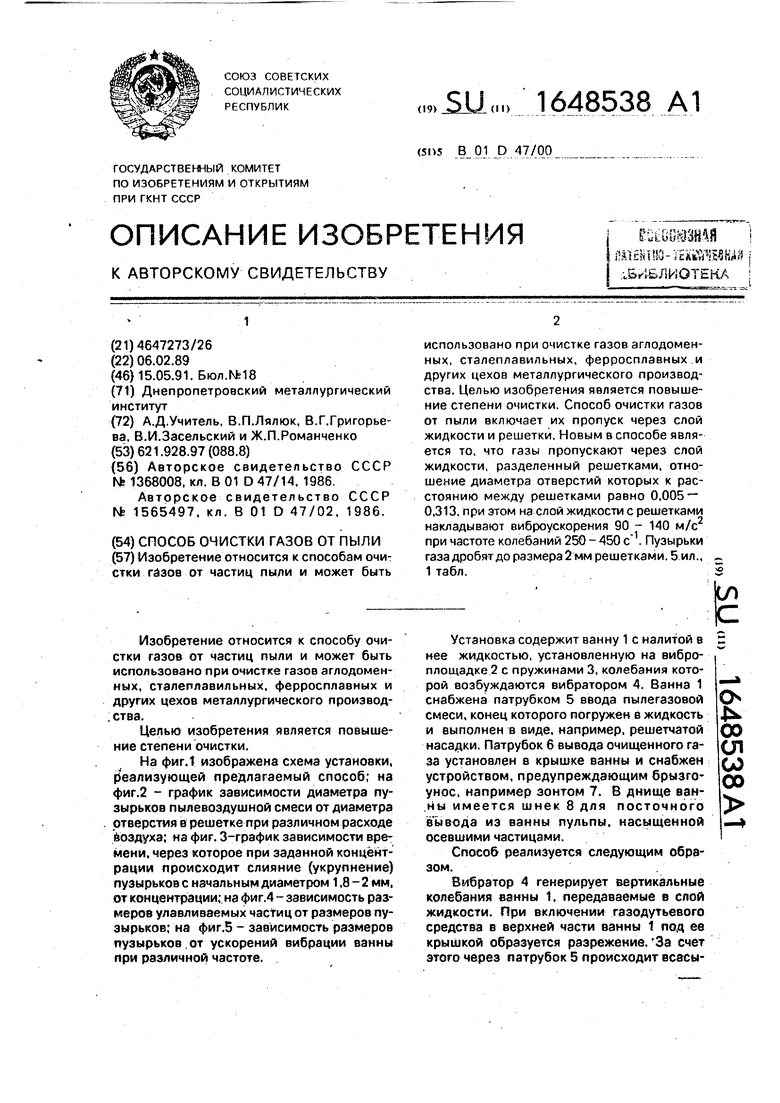

Изобретение относится к способу очистки газов от частиц пыли и может быть использовано при очистке газов аглодомен- ных, сталеплавильных, ферросплавных и других цехов металлургического производ- , ства.

Целью изобретения является повышение степени очистки.

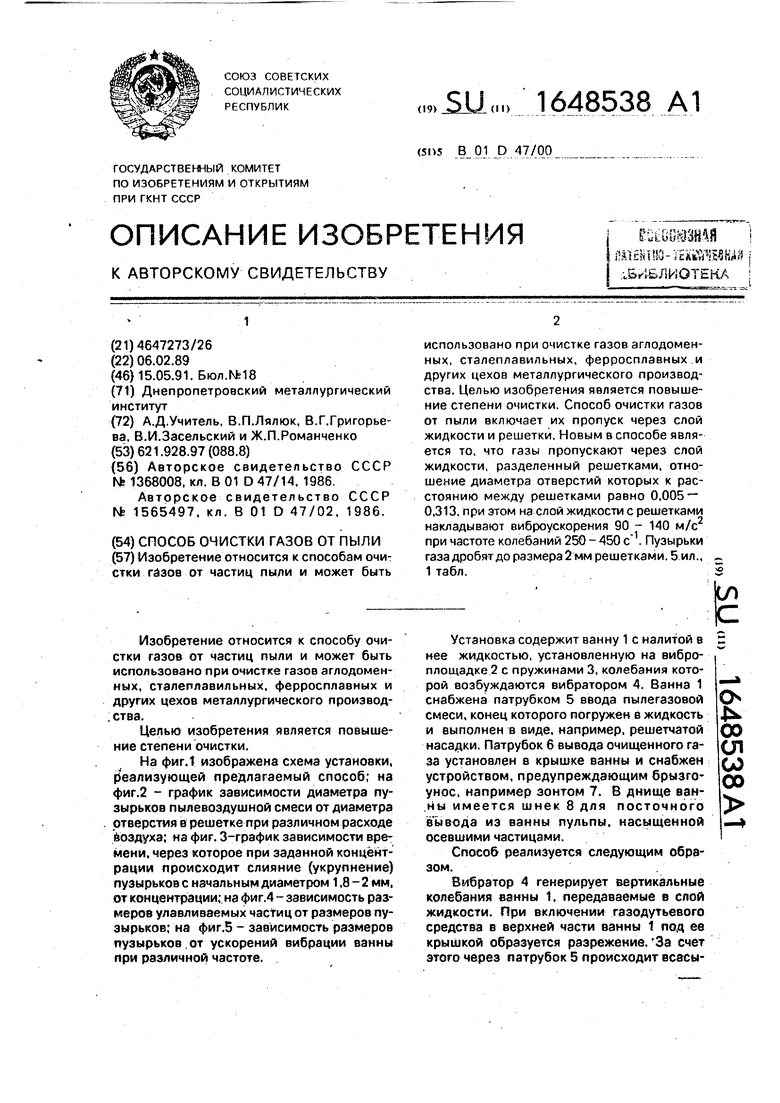

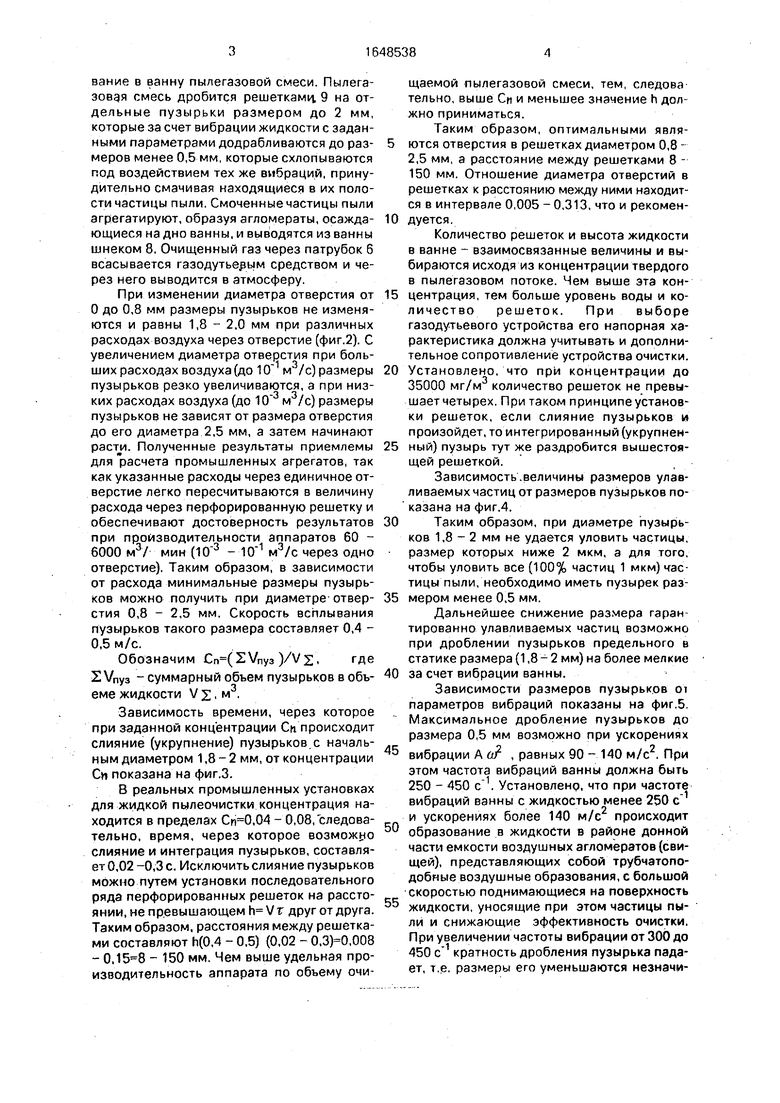

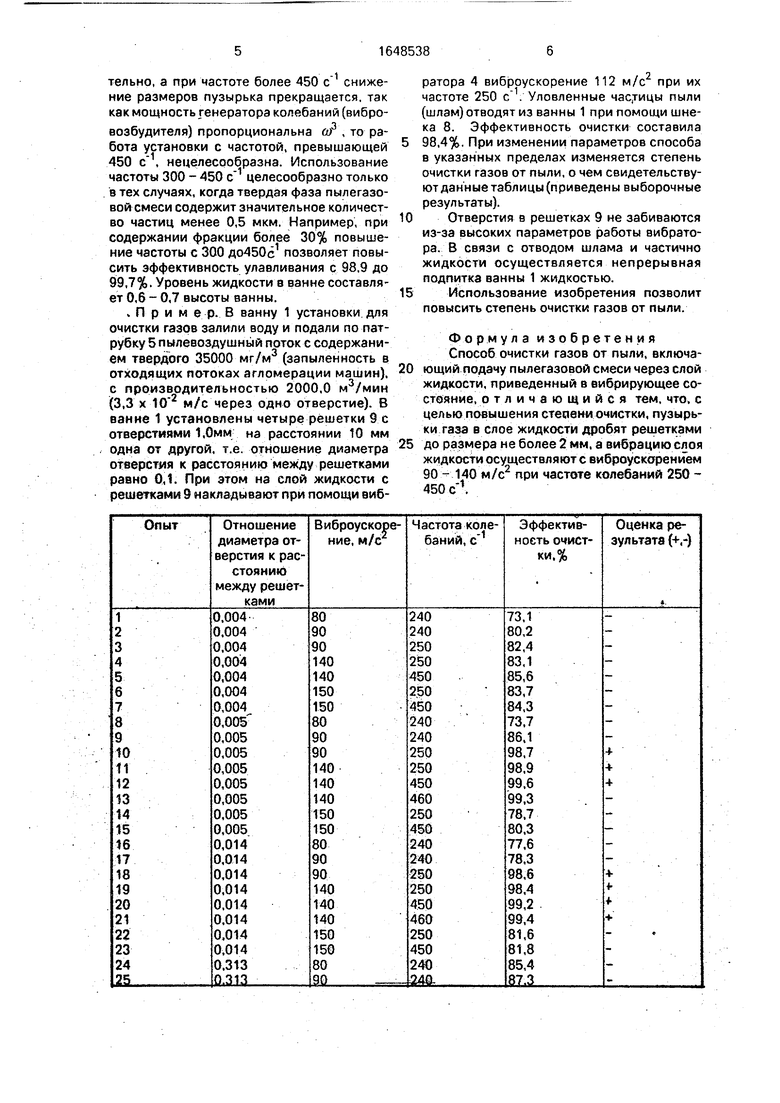

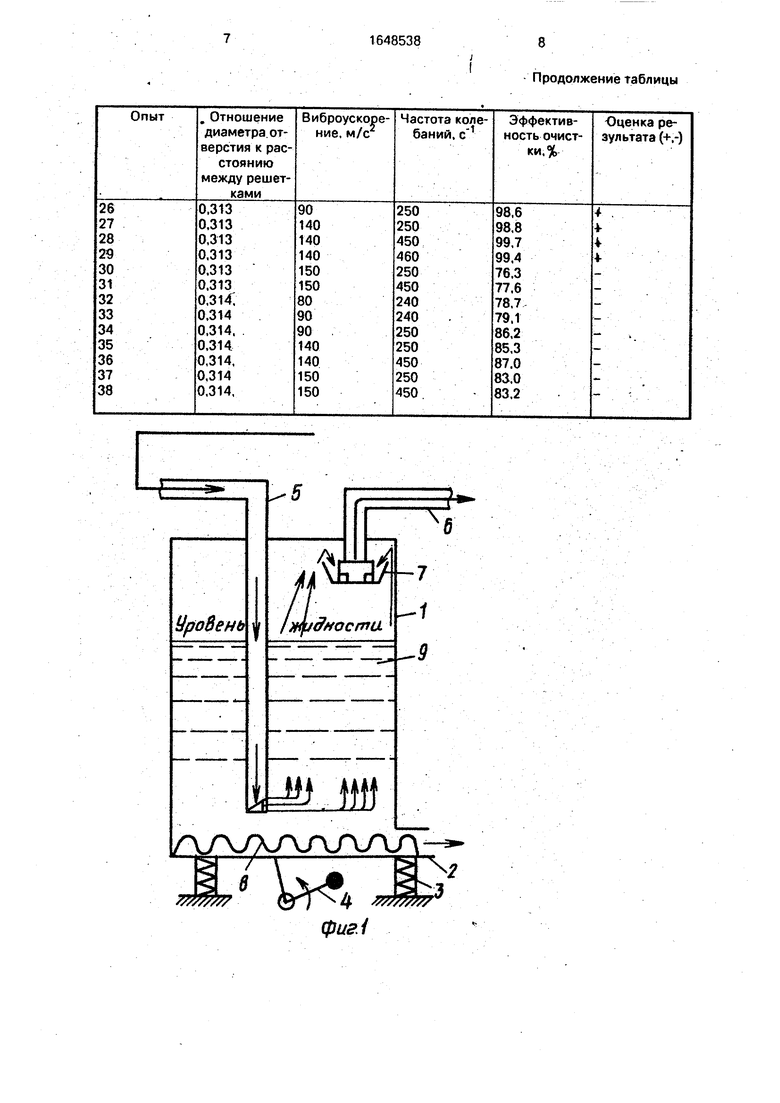

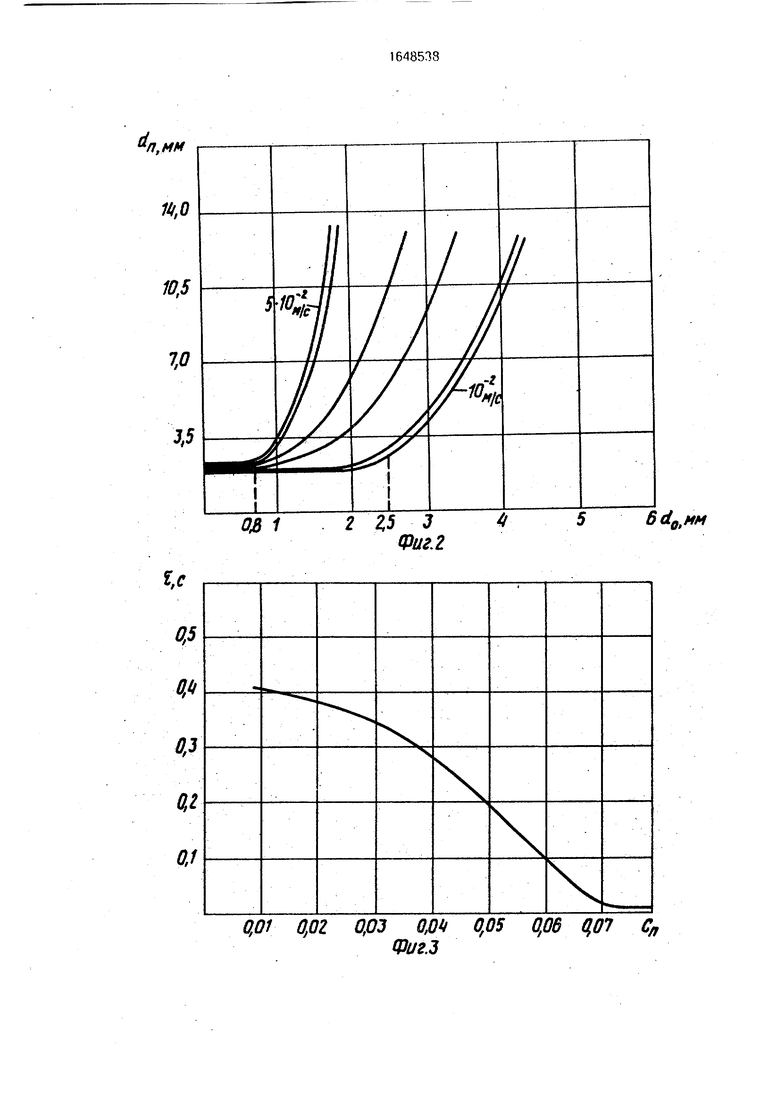

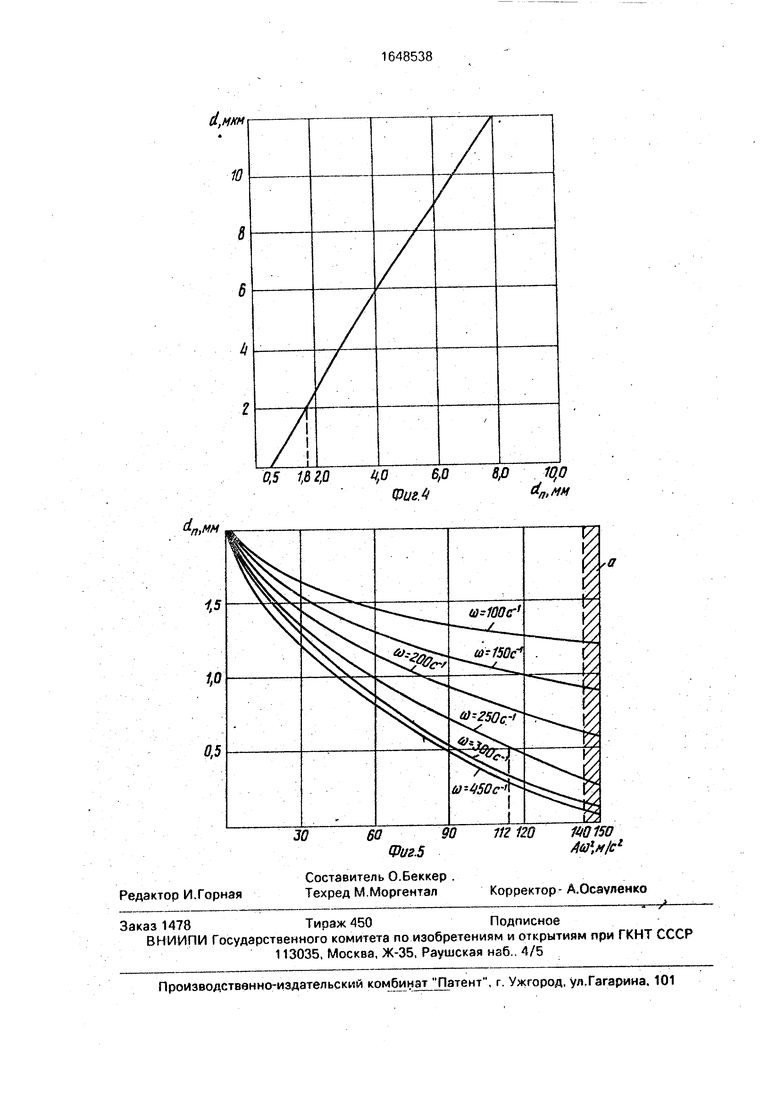

На фиг.1 изображена схема установки, реализующей предлагаемый способ; на фиг.2 - график зависимости диаметра пузырьков пылевоздушной смеси от диаметра отверстия в решетке при различном расходе воздуха; на фиг. 3-график зависимости времени, через которое при заданной концентрации происходит слияние (укрупнение) пузырьков с начальным диаметром 1,8 -2 мм, от концентрации; на фиг.4 - зависимость размеров улавливаемых частиц от размеров пузырьков; на фиг.5 - зависимость размеров пузырьков от ускорений вибрации ванны при различной частоте.

Установка содержит ванну 1 с налитой в нее жидкостью, установленную на виброплощадке 2 с пружинами 3, колебания которой возбуждаются вибратором 4. Ванна 1 снабжена патрубком 5 ввода пылегазовой смеси, конец которого погружен в жидкость и выполнен в виде, например, решетчатой насадки. Патрубок 6 вывода очищенного газа установлен в крышке ванны и снабжен устройством, предупреждающим брызго- унос, например зонтом 7. В днище ванны имеется шнек 8 для посточного в ывода из ванны пульпы, насыщенной осевшими частицами.

Способ реализуется следующим образом.

Вибратор 4 генерирует вертикальные колебания ванны 1, передаваемые в слой жидкости. При включении газодутьевого средства в верхней части ванны 1 под ее крышкой образуется разрежение. За счет этого через патрубок 5 происходит всасыО

Јь 00

СЛ ( 00

вание в ванну пылегазовой смеси. Пылега- зовдя смесь дробится решетками, 9 на отдельные пузырьки размером до 2 мм, которые за счет вибрации жидкости с заданными параметрами додрабливаются до размеров менее 0,5 мм, которые схлопываются под воздействием тех же вибраций, принудительно смачивая находящиеся в их полости частицы пыли. Смоченные частицы пыли агрегатируют, образуя агломераты, осаждающиеся на дно ванны, и выводятся из ванны шнеком 8, Очищенный газ через патрубок б всасывается газодутьерым средством и через него выводится в атмосферу.

При изменении диаметра отверстия от О до 0,8 мм размеры пузырьков не изменяются и равны 1,8 - 2,0 мм при различных расходах воздуха через отверстие (фиг.2). С увеличением диаметра отверстия при больших расходах воздуха (до м3/с) размеры пузырьков резко увеличиваются, а при низких расходах воздуха (до м3/с) размеры пузырьков не зависят от размера отверстия до его диаметра 2,5 мм, а затем начинают расти. Полученные результаты приемлемы для расчета промышленных агрегатов, так как указанные расходы через единичное отверстие легко пересчитываются в величину расхода через перфорированную решетку и обеспечивают достоверность результатов при производительности аппаратов 60 - 6000 м3/ мин ( - 101 м3/с через одно отверстие). Таким образом, в зависимости от расхода минимальные размеры пузырьков можно получить при диаметре отверстия 0,8 - 2,5 мм. Скорость всплывания пузырьков такого размера составляет 0,4 - 0,5 м/с.

Обозначим Сп( )/V2, где

2 Vnya - суммарный объем пузырьков в объеме жидкости V Ј, м3.

Зависимость времени, через которое при заданной концентрации Си происходит слияние (укрупнение) пузырьков с начальным диаметром 1,8-2 мм, от концентрации Crt показана на фиг.З.

В реальных промышленных установках для жидкой пылеочистки концентрация находится в пределах СгЮ,04 - 0,08, следовательно, время, через которое возможно слияние и интеграция пузырьков, составляет 0,02 -0,3 с. Исключитьслияние пузырьков можно путем установки последовательного ряда перфорированных решеток на расстоянии, не превышающем h Vr друг от друга. Таким образом, расстояния между решетками составляют h(0,4 - 0,5) (0,02 - 0.3)0,008 - 0. - 150 мм. Чем выше удельная производительность аппарата по объему очищаемой пылегазовой смеси, тем, следова тельно, выше Си и меньшее значение h должно приниматься.

Таким образом, оптимальными являются отверстия в решетках диаметром 0,8 - 2,5 мм, а расстояние между решетками 8 - 150 мм. Отношение диаметра отверстий в решетках к расстоянию между ними находится в интервале 0,005 - 0,313, что и рекомендуется.

Количество решеток и высота жидкости в ванне - взаимосвязанные величины и выбираются исходя из концентрации твердого в пылегазовом потоке. Чем выше эта концентрация, тем больше уровень воды и количество решеток. При выборе газодутьевого устройства его напорная характеристика должна учитывать и дополнительное сопротивление устройства очистки.

Установлено, что при концентрации до 35000 мг/м3 количество решеток не превышает четырех. При таком принципе установки решеток, если слияние пузырьков и произойдет, то интегрированный (укрупненный) пузырь тут же раздробится вышестоящей решеткой.

Зависимость .величины размеров улавливаемых частиц от размеров пузырьков показана на фиг.4.

Таким образом, при диаметре пузырьков 1,8-2 мм не удается уловить частицы, размер которых ниже 2 мкм, а для того, чтобы уловить все (100% частиц 1 мкм) частицы пыли, необходимо иметь пузырек размером менее 0,5 мм.

Дальнейшее снижение размера гарантированно улавливаемых частиц возможно при дроблении пузырьков предельного в статике размера (1,8 - 2 мм) на более мелкие

за счет вибрации ванны.

Зависимости размеров пузырьков от параметров вибраций показаны на фиг.5 Максимальное дробление пузырьков до размера 0,5 мм возможно при ускорениях

вибрации А а , равных 90 - 140 м/с2. При этом частота вибраций ванны должна быть 250 - 450 . Установлено, что при частоте вибраций ванны с жидкостью менее 250 и ускорениях более 140 м/с происходит

образование в жидкости в районе донной части емкости воздушных агломератов (свищей), представляющих собой трубчатопо- добные воздушные образования, с большой скоростью поднимающиеся на поверхность

жидкости, уносящие при этом частицы пыли и снижающие эффективность очистки. При увеличении частоты вибрации от 300 до 450 кратность дробления пузырька падает, т.е. размеры его уменьшаются незначительно, а при частоте более 450 снижение размеров пузырька прекращается, так как мощность генератора колебаний (вибровозбудителя) пропорциональна а , то работа установки с частотой, превышающей 450 , нецелесообразна. Использование частоты 300 - 450 целесообразно только в тех случаях, когда твердая фаза пылегазо- вой смеси содержит значительное количество частиц менее 0,5 мкм. Например, при содержании фракции более 30% повышение частоты с 300 до450с1 позволяет повысить эффективность улавливания с 98,9 до 99,7%. Уровень жидкости в ванне составляет 0,6 - 0,7 высоты ванны.

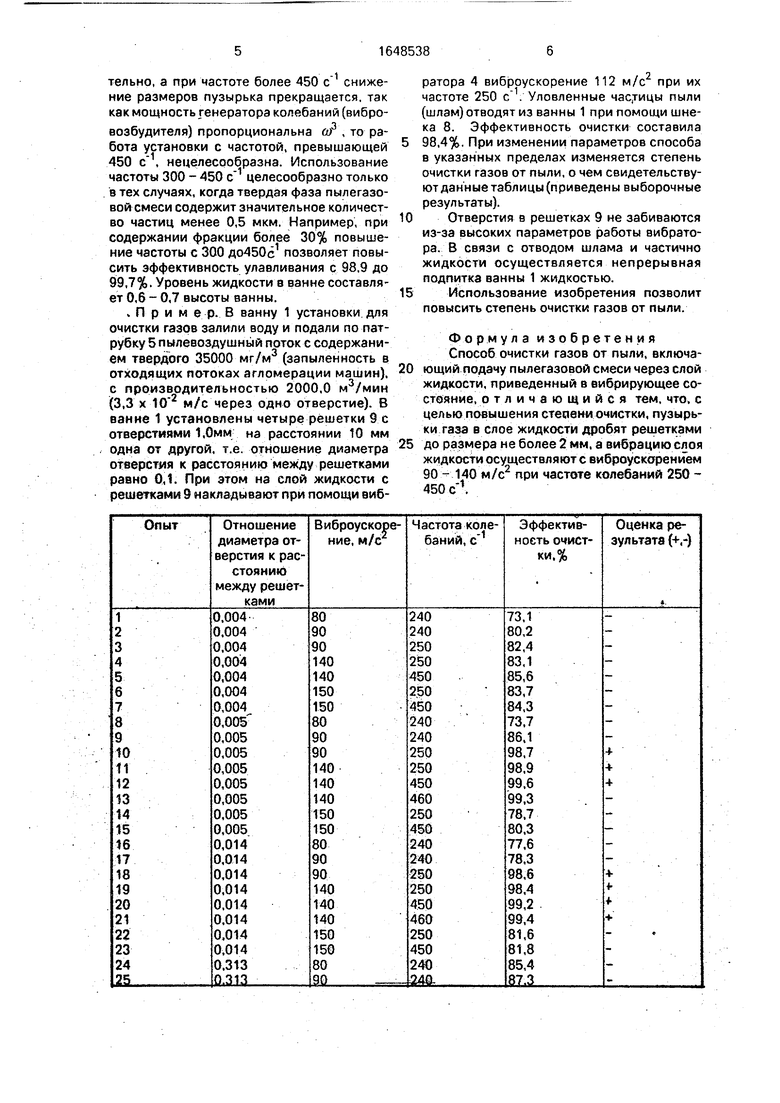

П р и м е р. В ванну 1 установки для очистки газов залили воду и подали по патрубку 5 пылевоздушный поток с содержанием твердого 35000 мг/м3 (запыленность в отходящих потоках агломерации машин), с производительностью 2000,0 м3/мин (3,3 х м/с через одно отверстие). В ванне 1 установлены четыре решетки 9 с отверстиями 1,0мм на расстоянии 10 мм одна от другой, т.е. отношение диаметра отверстия к расстоянию между решетками равно 0,1. При этом на слой жидкости с решетками 9 накладывают при помощи вибратора 4 виброускорение 112 м/с при их частоте 250 . Уловленные частицы пыли (шлам) отводят из ванны 1 при помощи шнека 8. Эффективность очистки составила

98,4%. При изменении параметров способа в указанных пределах изменяется степень очистки газов от пыли, о чем свидетельствуют данные таблицы (приведены выборочные результаты).

Отверстия в решетках 9 не забиваются из-за высоких параметров работы вибратора. В связи с отводом шлама и частично жидкости осуществляется непрерывная подпитка ванны 1 жидкостью.

Использование изобретения позволит повысить степень очистки газов от пыли.

Формула изобретения Способ очистки газов от пыли, включающий подачу пылегазовой смеси через слой жидкости, приведенный в вибрирующее состояние, отличающийся тем, что, с целью повышения степени очистки, пузырьки газа в слое жидкости дробят решетками

до размера не более 2 мм, а вибрацию слоя жидкости осуществляют с виброускорением 90 - 140 м/с2 при частоте колебаний 250 - 450 .

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2236890C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ВОЗДУХА | 2008 |

|

RU2377052C1 |

| Способ очистки газа от высокодисперсной, термолабильной плохо смачиваемой пыли | 1989 |

|

SU1764678A1 |

| ВИХРЕВОЙ СКРУББЕР | 2004 |

|

RU2261139C1 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| АДСОРБЕР | 1991 |

|

RU2033847C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2014 |

|

RU2568978C1 |

| УСТРОЙСТВО ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ КОМПОНЕНТОВ ГАЗОВЫХ ВЫБРОСОВ, СОДЕРЖАЩИХ ДИСПЕРСНЫЕ ЧАСТИЦЫ | 2006 |

|

RU2318580C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2324125C1 |

Изобретение относится к способам очистки газов от частиц пыли и может быть использовано при очистке газов аглодомен- ных, сталеплавильных, ферросплавных и других цехов металлургического производства. Целью изобретения является повышение степени очистки. Способ очистки газов от пыли включает их пропуск через слой жидкости и решетки. Новым в способе является то. что газы пропускают через слой жидкости, разделенный решетками, отношение диаметра отверстий которых к расстоянию между решетками равно 0,005 - 0,313, при этом на слой жидкости с решетками накладывают виброускорения 90 - 140 м/с при частоте колебаний 250 - 450 с 1. Пузырьки газа дробят до размера 2 мм решетками. 5 ил., 1 табл. &

у I ff s/ssss/sss

фиг А

л,мм

V

QJ& 1

2 2,5 3 Фиг.2

t,c 0,5

О

V Q 0,1

0,01 0,02 0,03 QJQ4 0,05 Qfld 0,01 С„

Фиг.З

0,5 1,B 2,0

dn,MM

6090

Фиг.5

Составитель О.Беккер . Техред М.Моргентал

A

4,06,0

Фиг. 4

8JD ЩО п,М

т 120 т 150

Корректор- А.Осауленко

| Виброскруббер для очистки газовоздушных смесей | 1986 |

|

SU1368008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки газа | 1986 |

|

SU1565497A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-15—Публикация

1989-02-06—Подача