Изобретение относится к высокочастотной сварке труб и может быть использовано для автоматического регулирования процесса сварки

Цель изобретения - повышение качества сварного соединения за счет контроля интенсивности оплавления свариваемых кромок трубной заготовки.

Изменение напряжения на индукторе может быть связано с изменением сопротивления нагрузки, качестве которой в данном случае может рассматриваться трубная заготовка. Регулирование и стабилизация режима сварки обычно осуществляется по нескольким параметрам, одним из которых является среднее значение амплитуды выпрямленного напряжения на индукторе е

диапазоне частот 70-300 Гц. Указанный сигнал характеризует размеры области оплавления свариваемых кромок, которая периодически с приведенной выше частотой замыкается перемычками, что и является причиной возникновения этих пульсаций. В ряде случаев появление перемычек может быть не связано с процессами, протекающими в области оплавления свариваемых кромок, и возникать, например, в результате плохой предварительной их подготовки. Замыкание кромок заусенцами, возникающими при обрезке кромок, может происходить на значительном удалении от области оплавления. При этом среднее значение амплитуды пульсаций резко возрастает, что приведет к изменению

ON

Jb 00

о

00

Јь

управляющего сигнала, а следовательно, и изменению мощности источника питания. Таким образом, происходит отработка системы управления по сигналу, информативность которого практически близка нулю. Аналогичный вариант может возникнуть при появлении выбоин на поверхности свариваемых кромок, что может привести к резкому снижению уровня среднего значения амплитуды пульсаций. Как в первом, так и во втором случаях на достаточно большом промежутке сварного шва его качество не будет удовлетворять предъявляемым требованиям. Протяженность участка будет зависеть от постоянной времени источника питания и коэффициента усиления сигнала по данному сигналу управления.

Отрицательно влияет на качество получаемого сварного соединения отсутствие возможности изменения коэффициента усиления сигнала, пропорционального среднему значению амплитуды пульсаций в зависимости от приращения этого сигнала. Необходимость введения этой функции объясняется нелинейным характером изменения среднего значения амплитуды пульсаций в зависимости от колебания размеров области оплавления от заданного значения.

Сущность способа заключается в следующем. Процесс высокочастотной сварки подвержен воздействию ряда возмущающих факторов, связанных, как уже отмечалось, выше, с изменением геометрических размеров и физических свойств исходного штрипса, а также с биением формующих трубную заготовку валков. Упомянутые возмущения влияют на протекание процесса сварки, сказываясь, прежде всего, на основных геометрических размерах электромагнитной сварочной системы. Влияние этих параметров на полное сопротивление нагрузки в значительной степени превышает влияние изменения области оплавления свариваемых кромок.

Таким же образом на качестве сварного соединения сказывается изменение профиля свариваемых кромок. Одним из вариантов может быть наличие выбоин на их нагреваемых поверхностях. При этом резкое уменьшение амплитуды сигнала также приведет к дестабилизации процесса сварки и отрицательно скажется на качестве сварного соединения на достаточно большом промежутке. В связи с этим ограничение информационного сигнала в канале системы управления является необходимым условием для повышения качества получаемого сварного соединения.

Важным фактором, сказывающимся на динамических свойствах системы управления, а следовательно, и на качестве получаемого сварного соединения, можно считать

особенности изменения размеров области оплавления свариваемых кромок в зависимости от приращения мощности, выделяющейся в них.

В каждом конкретном случае о пред е0 ленному режиму сварки соответствует также определенная по своим размерам область оплавления свариваемых кромок. В случае увеличения ее размеров необходимо, чтобы скорость осадки свариваемых кромок

5 была меньше скорости их оплавления. При заданной скорости сварки и геометрических параметров электромагнитной сварочной системы увеличение скорости оплавления требует значительно большего приращения

0 мощности, нежели при ее уменьшении относительно принятого исходного уровня на ту же величину. Это в основном объясняется особенностями теплоотвода энергии вглубь свариваемых кромок, увеличением площади

5 нагретой поверхности этой области и, следовательно, возрастанием мощности потерь на излучение. Таким образом, в канале управления по амплитуде среднего значения напряжения на индукторе независимо

0 от его структурной схемы появляется нелинейный элемент, параметры которого сказываются на динамических свойствах всей системы управления в целом. Введение в систему управления усилителя, коэффици5 ент усиления которого зависит от приращения сигнала, позволяет скомпенсировать эту нелинейную характеристику и тем самым повысить качество сварного соединения и снизить выход некачественной

0 продукции, особенно а нестационарных режимах этой области. В связи с этим для выделения информационного сигнала из напряжения, снимаемого с индуктора, на которое оказывают влияние все без исключения

5 изменения нагрузки, обычно используется селектирование информационного сигнала по его частотным характеристикам. Однако, обычно не рассматриваются возможности появления на кромках небольших по раэме0 рам металлических стружек, которые могут возникать при предварительной обрезке кромок, а также в процессе формовки трубной заготовки. Замыкание кромок металлической стружкой возможно на значительном

5 удалении от области оплавления, а частотный диапазон получаемого из напряжения на индукторе сигнала, связанного с этим эффектом, может быть близок к используемому на практике. В связи с этим по каналу управления проходит сигнал, среднее значение амплитуды которого в 2-3 раза превышает требуемую в данный момент величину. Отработка такого управляющего воздействия резко дестабилизирует процесс сварки. При этом протяженность участка, на котором качество сварного соединения не удовлетворяет предъявляемым требованиям, увеличивается в 5-10 раз.

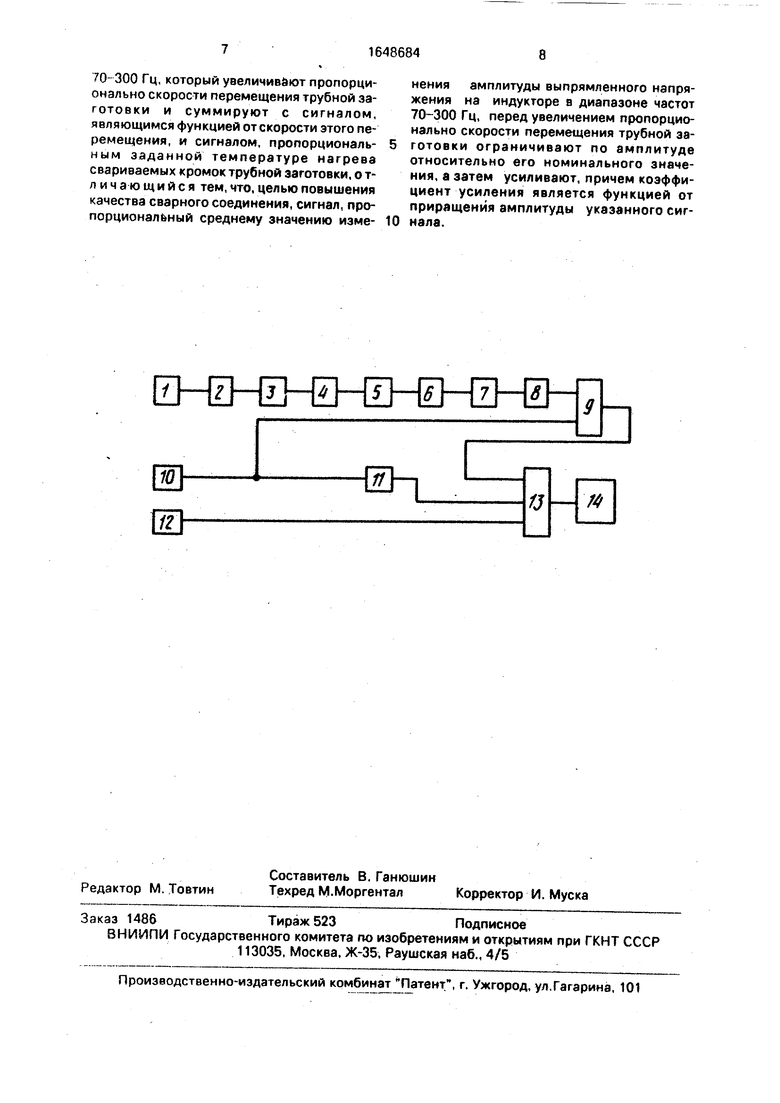

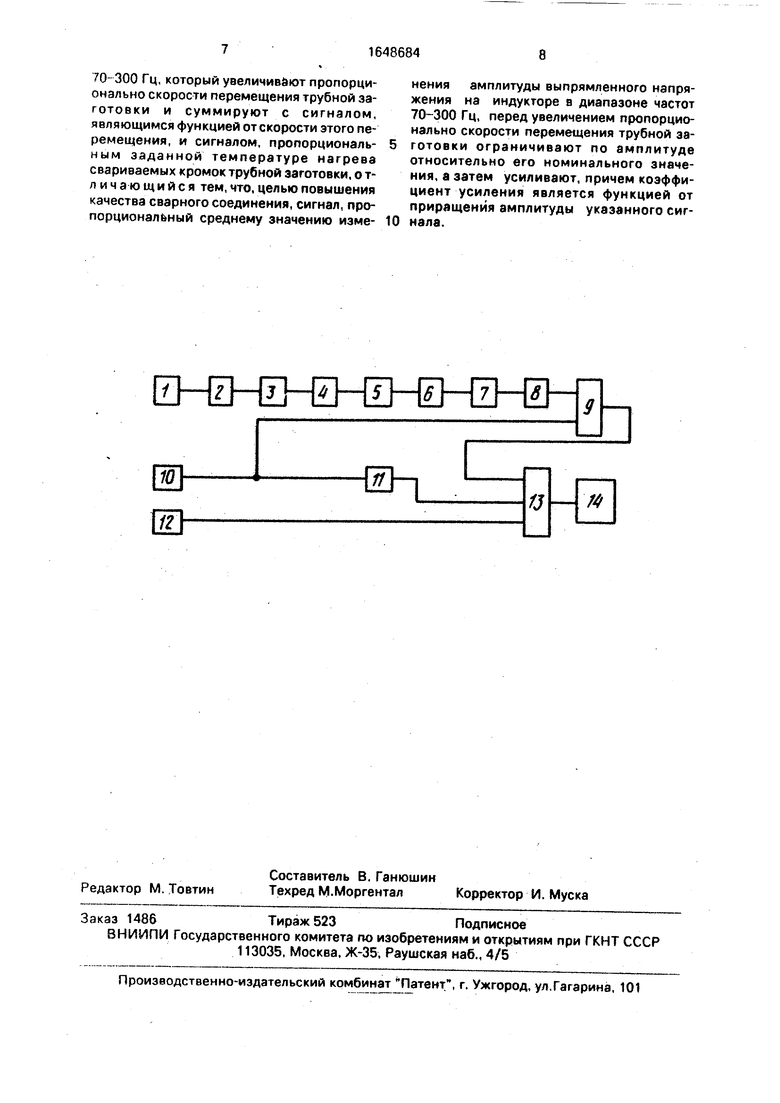

Предлагаемый способ автоматического регулирования процесса высокочастотной сварки труб может быть реализован посредством устройства, блок-схема которого представлена на чертеже.

Информационные концы токоподвода 1 через блок детектора с фильтром 2, блок разделительного конденсатора 3, усилитель 4, детектор 5, интегратор б, блок ограничения сигнала 7, функциональный усилитель 8 подключен к первому входу блока умножения 9. Выход датчика скорости сварки 10 соединен с вторым входом блока умножения 9 и через блок нелинейного преобразования сигнала 11с первым входом блока сумматора 13, второй и третий входы которого подключены к выходам блока умножения 9 и задатчика температуры нагрева свариваемых кромок трубной заготовки 12, Выход блока сумматора 13 подключен к входу схемы управления мощностью источника питания 14.

Устройство работает следующим образом.

Токоподвод 1 создает рабочий магнитный поток, который, проходя в электромагнитной системе, осуществляет нагрев свариваемых кромок трубной заготовки. Сигнал от токопровода 1 поступает на вход блока детектора с фильтром 2, где осуществляется его детектирование с помощью од- нопвлупериодного выпрямителя, а затем полученный сигнал фильтруется посредством параллельно подключенного к выходу выпрямителя конденсатора, что позволяет на выходе блока детектора с фильтром 2 получить сигнал постоянного тока, освобожденный от пульсаций напряжения частоты источника питания. Затем сигнал поступает на вход блока разделительного конденсатора 3, предназначенного для выделения переменной составляющей информационного сигнала, а также для его отстройки от влияния изменения сопротивления нагрузки, вызванного изменением геометрических параметров электромагнитной сварочной системы и физических свойств металла трубной заготовки. Обработанный таким образом сигнал усиливается усилителем 4, после чего подается на вход детектора 5, где осуществляется повторное детектирование сигнала с помощью однополупериодного

выпрямителя. Сигнал, пропорциональный среднему значению изменения амплитуды выпрямленного напряжения на индукторе. реализуется на выходе интегратора 6. Таким 5 образом, осуществляется обработка информационного сигнала в соответствии с известным алгоритмом. Затем сигнал попадает на вход блока ограничения сигнала 7. где осуществляется его ограничение по ампли10 туде, а потом в блок функционального усилителя 8, коэффициент усиления которого зависит от приращения амплитуды указанного сигнала. Для коррекции коэффициента усиления канала обработки информации сиг5 нал поступает на первый вход блока умножения 9, причем на его второй вход подается сигнал, пропорциональный скорости перемещения трубной заготовки с выхода датчика скорости сварки 10. Одновременно

0 с этим сигнал с выхода датчика скорости сварки 10 поступает на вход блока нелинейного преобразования 11, где реализуется закон изменения мощности источника питания в зависимости от скорости сварки. По5 лученные таким образом сигналы подаются на вход блока-сумматора 13, где осуществляется сравнение сигнала, поступающего с выхода блока умножения 9, с сигналом задатчика температуры нагрева свариваемых

0 кромок трубной заготовки 12, а результирующий сигнал, суммируют с сигналом, поступающим с выхода блока нелинейного преобразования сигнала 11. Схема управления мощностью источника питания 14 осу5 ществляет коррекцию уровня анодного напряжения в соответствии с требуемой мощностью для нагрева свариваемых кромок трубной заготовки, стабилизируя тем самым процесс сварки.

0 По сравнению с базовым объектом-прототипом предлагаемый способ автоматического регулирования обладает рядом преимуществ, к которым следует отнести повышение точности регулирования режи5 ма сварки за счет повышения помехозащи- щенности устройства, повышение качества получаемого сварного соединения за счет учета нелинейного характера изменения сигнала, характеризующего размеры обла0 сти оплавления свариваемых кромок.

Формула изобретения Способ автоматического регулирования процесса высокочастотной сварки труб, за- 5 ключающийст в том, что воздействуют на мощность источника питания нагревательного устройства в зависимости от сигнала, пропорционального среднему значению изменения амплитуды выпрямленного напря- жения на индукторе в диапазоне частот

70-300 Гц, который увеличивают пропорционально скорости перемещения трубной за- готовки и суммируют с сигналом, являющимся функцией от скорости этого перемещения, и сигналом, пропорциональным заданной температуре нагрева свариваемых кромок трубной заготовки, о т- личающийся тем, что, целью повышения качества сварного соединения, сигнал, пропорциональный среднему значению изме0

нения амплитуды выпрямленного напряжения на индукторе в диапазоне частот 70-300 Гц, перед увеличением пропорционально скорости перемещения трубной заготовки ограничивают по амплитуде относительно его номинального значения, а затем усиливают, причем коэффициент усиления является функцией от приращения амплитуды указанного сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Способ высокочастотной сварки труб и устройство для его осуществления | 1985 |

|

SU1320035A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Устройство для автоматического управления режимом высокочастотной сварки | 1981 |

|

SU967732A1 |

| Способ управления процессом высокочастотной сварки трубной заготовки | 2020 |

|

RU2750921C1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1981 |

|

SU994182A1 |

| Устройство для измерения полезной мощности индуктора | 1986 |

|

SU1388814A2 |

| Устройство для высокочастотной сварки труб | 1980 |

|

SU925586A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Способ высокочастотной сварки труб | 1988 |

|

SU1569047A1 |

Изобретение относится к высокочастотной сварке труб и может быть использовано для автоматического регулирования процесса сварки Цель изобретения - повышение качества сварного соединения При сварке воздействуют на мощность источника питания нагревательного устройства в зависимости от сигнала, пропорционального среднему значению изменения амплитуды выпрямленного напряжения на индукторе в диапазоне частот 70-300 Гц Указанный сигнал увеличивают пропорционально скорости перемещения трубной заготовки, суммируют его с сигналом, пропорциональным заданной температуре нагрева свариваемых кромок трубной заготовки. Далее сигнал ограничивают по амплитуде относительно его номинального значения, усиливают. Коэффициент усиления является функцией от приращения амплитуды указанного сигнала Отфильтрованный сигнал помехи не влияет на работу системы управления, что позволяет увеличить качество сварного шва 1 ил сл с

znzm

8

15

М

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

Авторы

Даты

1991-05-15—Публикация

1988-10-10—Подача