Изобретение относится к высокочастотной сварке труб и может быть использовано в трубной промышленности .

Цель изобретения - повышение качества сварного соединения за счет интенсивной предварительной очистки нагретых до температуры сварки поверхностей свариваемых кромок от окисных пленок,

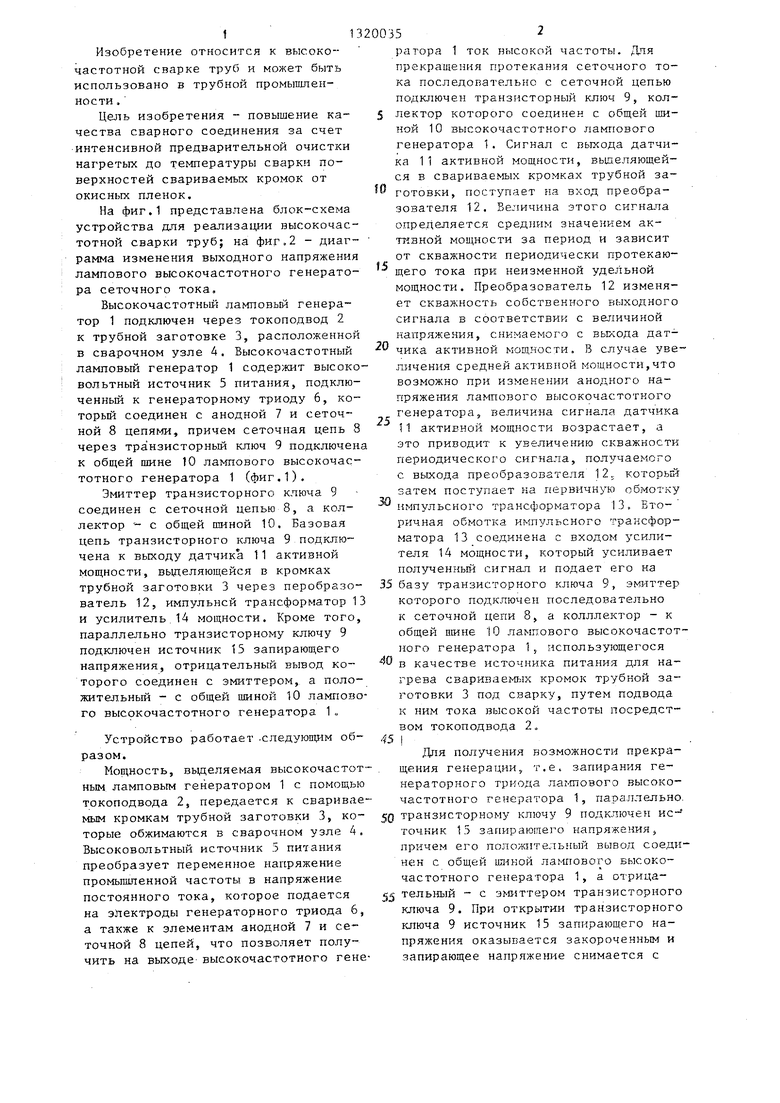

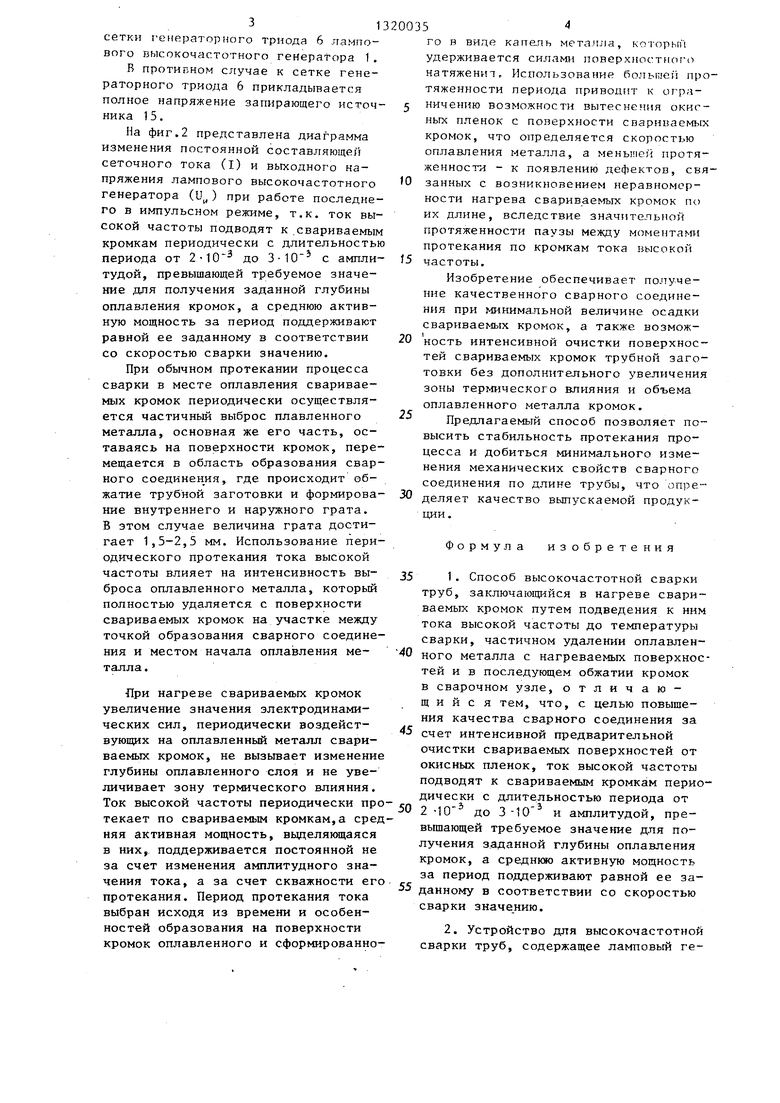

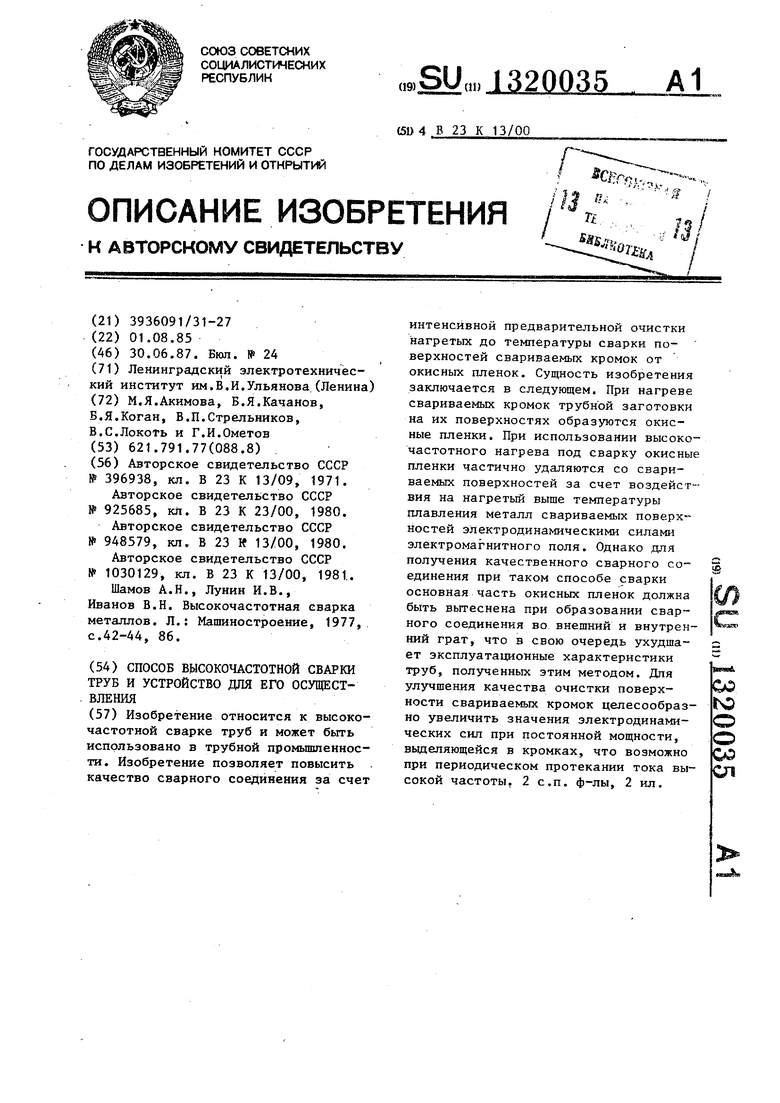

На фиг.1 представлена блок-схема устройства для реализации высокочастотной сварки труб; на фиг.2 - диаг- рамма изменения выходного напряжения лампового высокочастотного генератора сеточного тока.

Высокочастотный ламповый генератор 1 подключен через токоподвод 2 к трубной заготовке 3, расположенно в сварочном узле 4. Высокочастотный ламповый генератор 1 содержит высоковольтный источник 5 питания, подключенный к генераторному триоду 6, который соединен с анодной 7 и сеточной 8 цепями, причем сеточная цепь 8 через транзисторный ключ 9 подключена к общей шине 10 лампового высокочастотного генератора 1 (фиг.1).

Эмиттер транзисторного ключа 9 соединен с сеточной цепью 8, а коллектор - с общей глиной 10, Базовая цепь транзисторного ключа 9 подключена к выходу датчика 11 активной мощности, выделяющейся в кромках трубной заготовки 3 через перобразо- ватель 12, импульнсй трансформатор 13 и усилитель,14 мощности. Кроме того, параллельно транзисторному ключу 9 подключен источник 15 запирающего напряжения, отрицательный вывод которого соединен с эмиттером, а положительный - с общей шиной 10 лампового высркочастотного генератора 1 „

Устройство работает .следуюпщм образом.

Моп;ность, вьщеляемая высокочастотным ламповьгм генератором 1 с помощью токоподвода Zj передается к свариваемым кромкам трубной заготовки 3, ко- 50 транзисторному ключу 9 подключен исторые обжимаются в сварочном узле 4. Высоковольтный источник 5 питания преобразует переменное напряжение промьгашенной частоты в напряжение постоянного тока, которое подается на электроды генераторного триода 6, а также к элементам анодной 7 и сеточной 8 цепей, что позволяет получить на выходе высокочастотного генеточник 15 запираю яе1 о напряжения, причем его поло аггельнь й вывод соеди нен с общей шикой лампового высокочастотного генератора 1, а отрица- 15 тельный с эмиттером транзисторного ключа 9. При открытии транзисторного гшюча 9 источник 15 запирающего напряжения оказывается закороченным и запирающее напряжение снимается с

5

ратора 1 ток высокой частоты. Для прекращения протекания сеточного тока последовательно с сеточной цепью подключен транзисторный 9, коллектор которого соединен с общей шиной 10 высокочастотного лампового генератора 1. Сигнал с выхода датчика 11 активной мощности, выделяющейся в свариваемых кромках трубной заготовки, поступает на вход преобразователя 12. Величина этого сигнала определяется средним значением активной мощности за период и зависит от скважности периодически протекающего тока при неизменной удельной мощности. Преобразователь 12 изменяет скважность собственного выходного сигнала в соответствии с величиной напряжения, снимаемого с выхода датчика активной мощности. В случае увеличения средней активной мощности,что возможно при изменении анодного напряжения лампового высокочастотного генератора, величина сигнала датчика 11 активной мощности возрастает, а это приводит к увеличению скважности периодического сигнала, получаемого с выхода преобразователя 12.. который затем поступает ка первичную обмотку импульсного трансформатора 13, Вто- ричная обмотка импульсного трансформатора 13 соединена с входом усилителя 14 мощности, который усиливает полученньш сигнал и подает его на 3 базу транзисторного ключа 9, эмиттер которого подключен последовательно к сеточной цепи 8, а колллектор - к общей П1ине 10 лампового высокочастотного генератора 1j использующегося

0

5

0

0

5

в качестве источника питания для нагрева свариваемых кромок трубной заготовки 3 под сварку, путем подвода к ним тока высокой частоты посредством токоподвода 2,

Для получения возможности прекращения генерации,, т.е. запирания генераторного триода лампового высокочастотного генератора 1, параллельно.

точник 15 запираю яе1 о напряжения, причем его поло аггельнь й вывод соединен с общей шикой лампового высокочастотного генератора 1, а отрица- 15 тельный с эмиттером транзисторного ключа 9. При открытии транзисторного гшюча 9 источник 15 запирающего напряжения оказывается закороченным и запирающее напряжение снимается с

сетки генераторного триода 6 лампового высокочастотного генератора 1 ,

В противном случае к сетке генераторного триода 6 прикладывается полное напряжение запирающего источ- ника 15.

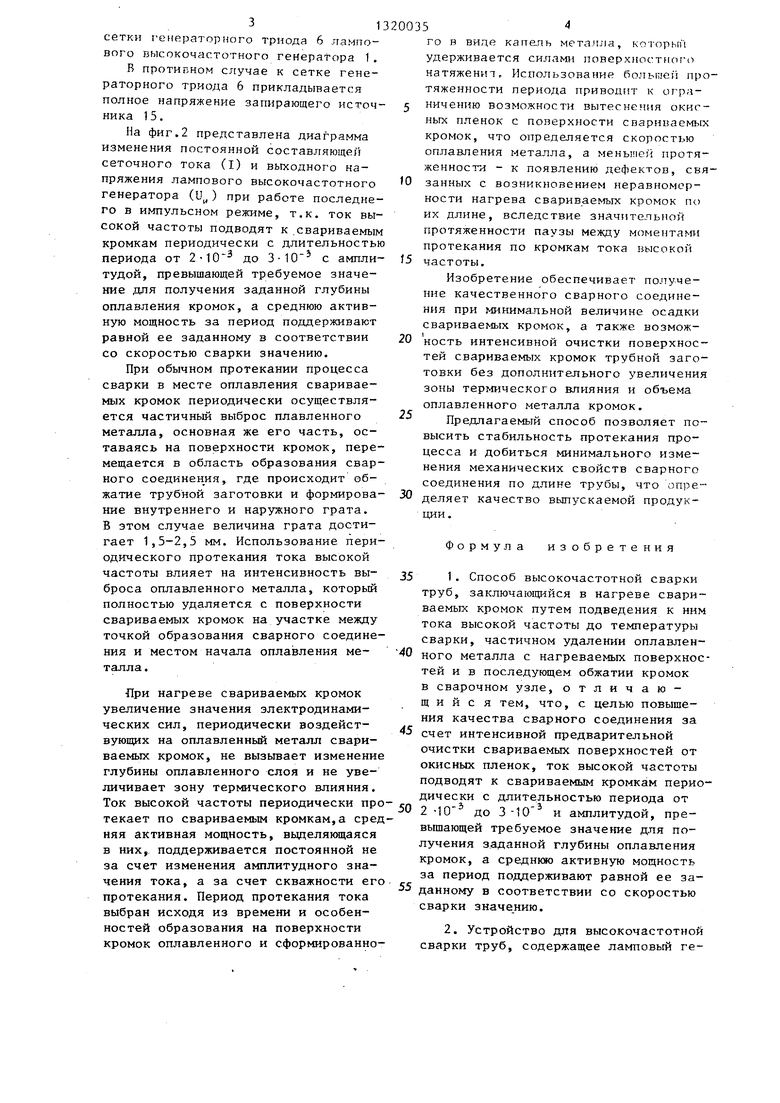

На фиг.2 представлена диаграмма изменения постоянной составляющей сеточного тока (I) и выходного напряжения лампового высокочастотного генератора (U,) при работе последнего в импульсном режиме, т.к. ток высокой частоты подводят к .свариваемым кромкам периодически с длительностью периода от 2-10 до 3-10 с ампли- тудой, превышающей требуемое значение для получения заданной глубины оплавления кромок, а среднюю активную мощность за период поддерживают равной ее заданному в соответствии со скоростью сварки значению.

При обычном протекании процесса сварки в месте оплавления свариваемых кромок периодически осуществляется частичный выброс плавленного металла, основная же его часть, оставаясь на поверхности кромок, перемещается в область образования сварного соединен ия, где происходит обжатие трубной заготовки и формирова- ние внутреннего и наружного грата. В этом случае величина грата достигает 1,5-2,5 мм. Использование периодического протекания тока высокой частоты влияет на интенсивность вы- броса оплавленного металла, который полностью удаляется с поверхности свариваемых кромок на участке между точкой образования сварного соединения и местом начала оплавления ме- талла.

При нагреве свариваемых кромок увеличение значения электродинамических сил, периодически воздейст- вующих на оплавленный металл свариваемых кромок, не вызьгоает изменени глубины оплавленного слоя и не увеличивает зону термического влияния. Ток высокой частоты периодически пр текает по свариваемым кромкам,а средняя активная мощность, выделяющаяся в них, поддерживается постоянной не за счет изменения амплитудного значения тока, а за счет скважности ег протекания. Период протекания тока выбран исходя из времени и особенностей образования на поверхности кромок оплавленного и сформированно

О 5 0

5 0 5 0

Q

5

го в виде капель мета-пла, который удерживается силами поверхностнопч натяженит. Использование больгаеГ протяженности периода приводит к ограничению возможности вытесменяя окиг- ных пленок с поверхности свариваемых кромок, что определяется скоростью оплавления металла, а меныяей протяженности - к появлению дефектов, связанных с возникновением неравномерности нагрева свариваемых кромок по их длине, вследствие значительной протяженности паузы между моментамт протекания по кромкам тока высокой частоты.

Изобретение обеспечивает получение качественного сварного соединения при минимальной величине осадки

свариваемых кромок, а также возмож- I

ность интенсивной очистки поверхностей свариваемых кромок трубной заготовки без дополнительного увеличения зоны термического влияния и объема оплавленного металла кромок.

Предлагаемый способ позволяет повысить стабильность протекания процесса и добиться минимального изменения механических свойств сварного соединения по длине трубы, что определяет качество вьтускаемой продукции.

Формула изобретения

1.Способ высокочастотной сварки труб, заключающийся в нагреве свариваемых кромок путем подведения к ним тока высокой частоты до температуры сварки, частичном удалении оплавленного металла с нагреваемых поверхностей и в последующем обжатии кромок

в сварочном узле, отличающийся тем, что, с целью повыще- ния качества сварного соединения за счет интенсивной предварительной очистки свариваемых поверхностей от окисных пленок, ток высокой частоты подводят к свариваемым кромкам периодически с длите;льностью периода от 2 -10 до 3-10 и амплитудой, превышающей требуемое значение для получения заданной глубины оплавления кромок, а среднюю активную мощность за период поддерживают равной ее заданному в соответствии со скоростью сварки значению.

2.Устройство для высокочастотной сварки труб, содержащее ламповый генератор, выход которого через общую шину и токоподвод соединен с трубной заготовкой, расположенной в сварочном узЛе, причем высокочастотный ламповый генератор содержит высоковольтный источник питания, подключенный к генераторному триоду, а также анодную и сеточную цепи, соединенные с анодом и сеткой триода соответственно, отличающееся тем, что к общей шине генератора последовательно с сеточной цепью подключен транзисторный ключ, эмиттер которого подключен к сеточной цепи, а колллек- тор - к общей шине высокочастотного лампового генератора, причем, базовая цепь транзисторного ключа содержит последовательно включенный усилитель мощности, импульсный трансформатор, вторичная обмотка которого подключена к входу усилителя мощности, а к первичной обмотке импульсного трансформатора через преобразователь подключен выход датчика активной мощности, вьщеляющейся в кромках трубной заготовки, кроме того, между

общей шиной высокочастотного лампового генератора и эмиттером транзисторного ключа подключен выход источника запирающего напряжения,, причем положительный вывод последнего подключен к общей шине высокочастотного лампового генератора,а отрицательный - к эмиттеру транзисторного ключа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высокочастотной сварки изделий | 1989 |

|

SU1648685A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| УСТРОЙСТВО для ОДНОВРЕМЕННОЙ СВАРКИ ШВОВ ОПЛАВЛЕНИЕМ КРОМОК ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1966 |

|

SU179858A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1973 |

|

SU388852A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Устройство для высокочастотной сварки труб | 1980 |

|

SU925586A1 |

| Ламповый генератор | 1988 |

|

SU1646038A1 |

| Ламповый генератор | 1988 |

|

SU1646039A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

Изобретение относится к высокочастотной сварке труб и может быть использовано в трубной промьшшеннос- ти. Изобретение позволяет повысить качество сварного соединения за счет интенсивной предварительной очистки нагретых до температуры сварки поверхностей свариваемых кромок от окисных пленок. Сущность изобретения заключается в следующем. При нагреве свариваемых кромок трубной заготовки на их поверхностях образуются окис- ные пленки. При использовании высокочастотного нагрева под сварку окисные пленки частично удаляются со свариваемых поверхностей за счет воздействия на нагретый выше температуры плавления металл свариваемых поверхностей электродинамическими силами электромагнитного поля. Однако для получения качественного сварного соединения при таком способе сварки основная часть окисных пленок должна быть вытеснена при образовании сварного соединения во внешний и внутренний грат, что в свою очередь ухудшает эксплуатационные характеристики труб, полученных этим методом. Для улучшения качества очистки поверхности свариваемых кромок целесообразно увеличить значения электродинамических сил при постоянной мощности, выделяющейся в кромках, что возможно при периодическом протекании тока высокой частоты, 2 с.п, ф-лы, 2 ил. %йгаер

д

«Н

СЙ

IS

Vue.l

Редактор Т.Лазоренхо

Составитель В.Грибова

Техред М.Ходанич Корректор С.Шекмар

Заказ 2561/13Тираж 975Подписное

БНИИШ1 Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ высокочастотной сварки плавлением | 1971 |

|

SU396938A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР 923685, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU948579A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ высокочастотной сварки | 1981 |

|

SU1030129A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шамов А.Н., Лунин И.В., Иванов В.Н | |||

| Высокочастотная сварка металлов | |||

| Л.: Машиностроение, 1977, с.42-44, 86. | |||

Авторы

Даты

1987-06-30—Публикация

1985-08-01—Подача