11348118

Изобретение относится к технике ысокочастотной сварки труб и может ыть использовано для автоматическо- о регулирования процесса сварки.

Цель изобретения - улучшение каества сварного соединения путем поышения точности регулирования проесса высокочастотной сварки труб за чет контроля интенсивности оплавле- IQ ия свариваемых кромок.

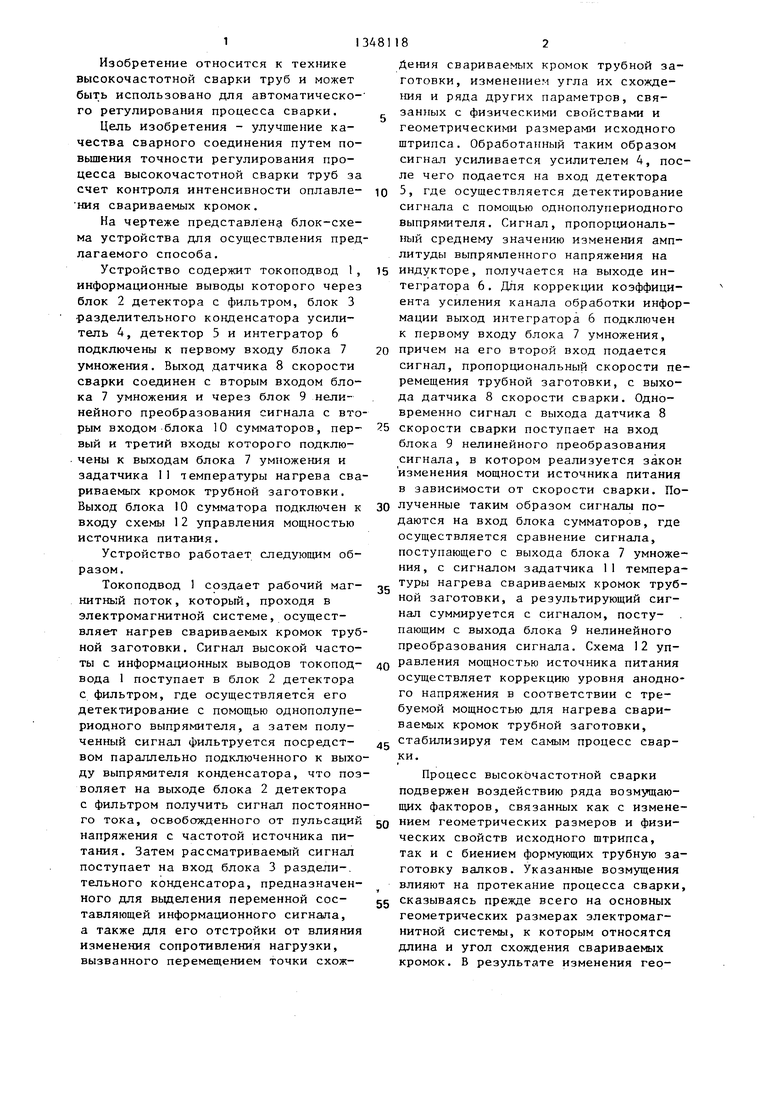

На чертеже представлен блок-схеа устройства для осуществления предагаемого способа.

Устройство содержит токоподвод 1 , 15 нформационные выводы которого через блок 2 детектора с фильтром, блок 3 азделительного конденсатора усилитель 4, детектор 5 и интегратор 6 подключены к первому входу блока 7 20 умножения. Выход датчика 8 скорости сварки соединен с вторым входом блока 7 умножения и через блок 9 нелинейного преобразования сигнала с вторым входом блока 10 сумматоров, пер- 35 вый и третий входы которого подклю- чены к выходам блока 7 умножения и задатчика 11 температуры нагрева свариваемых кромок трубной заготовки. Выход блока 10 сумматора подключен к 30 входу схемы 12 управления мощностью источника питания.

Устройство работает следующим образом.

Токоподвод 1 создает рабочий маг- jg нитный поток, который, проходя в электромагнитной системе, осуществляет нагрев свариваемых кромок трубной заготовки. Сигнал высокой частоты с информационных выводов токопод- 40 вода 1 поступает в блок 2 детектора с фильтром, где осуществляется его детектирование с помощью однополупе- риодного выпрямителя, а затем полученный сигнал фильтруется посредст- 5 вом параллельно подключенного к выходу выпрямителя конденсатора, что позволяет на выходе блока 2 детектора с фильтром получить сигнал постоянного тока, освобожденного от пульсаций gQ напряжения с частотой источника питания. Затем рассматриваемый сигнал поступает на вход блока 3 раздели-, тельного конденсатора, предназначенного для вьоделения переменной сое- gg тавляющей информационного сигнала, а также для его отстройки от влияния изменения сопротивления нагрузки, вызванного перемещением точки схожДего ни за ге шт си ле 5, си вы 1а ли ин те ен ма к пр си ре да вр ск бл си из в лу да ос по ни ту но на па пр ра ос го бу ва ст ки

по щи ни че та го вл ск ге ни дл кр

Дения свариваемых кромок трубной заготовки, изменением угла их схождения и ряда других параметров, связанных с физическими свойствами и геометрическими размерами исходного штрипса. Обработанный таким образом сигнал усиливается усилителем 4, после чего подается на вход детектора 5, где осуществляется детектирование сигнала с помощью однополупериодного выпрямителя. Сигнал, пропорциональ- 1а1й среднему значению изменения амплитуды выпрямленного напряжения на индукторе, получается на выходе интегратора 6. Для коррекции коэффициента усиления канала обработки информации выход интегратора 6 подключен к первому входу блока 7 умножения, причем на его второй вход подается сигнал, пропорциональный скорости перемещения трубной заготовки, с выхода датчика 8 скорости сварки. Одновременно сигнал с выхода датчика 8 скорости сварки поступает на вход блока 9 нелинейного преобразования сигнала, в котором реализуется закон изменения мощности источника питания в зависимости от скорости сварки. Полученные таким образом сигналы подаются на вход блока сумматоров, где осуществляется сравнение сигнала, поступающего с выхода блока 7 умножения, с сигналом задатчика 11 температуры нагрева свариваемых кромок трубной заготовки, а результирующий сигнал суммируется с сигналом, поступающим с выхода блока 9 нелинейного преобразования сигнала. Схема 12 управления мощностью источника питания осуществляет коррекцию уровня анодного напряжения в соответствии с требуемой мощностью для нагрева свариваемых кромок трубной заготовки, стабилизируя тем самым процесс сварки.

Процесс высокочастотной сварки подвержен воздействию ряда возмущающих факторов, связанных как с изменением геометрических размеров и физических свойств исходного штрипса, так и с биением формующих трубную заготовку валков. Указанные возмущения влияют на протекание процесса сварки сказываясь прежде всего на основных геометрических размерах злектрома - нитной системы, к которым относятся длина и угол схождения свариваемых кромок. В результате изменения герметрических размеров трубной заготов о ки ее электрическое сопротивление также Изменяется, что, в свою очередь, сказывается на напряжении источника питания. Амплитуда изменения напряжения источника питания зависит от степени отклонения перечисленных параметров от заданных, а частота их изменения не превышает 10 Гц, что обусловлено причинами их возникиог- е- ния.

Наличие интенсивного оплавления свариваемых кромок в точке их схождения, а также воздействие электродинамических сил магнитного поля на прогретый выше температуры плавления металл приводят к образованию участка, на котором свариваемые кромки располагаются практически па 5с 1ллел1 - но друг другу. Протяженность птш-о участка зависит от степени наг рева свариваем1.1х кромок и характеризует качество получаемого сварног о соединения. Таким образом, стабилизация процесса сварки возможна за счет поддержания протяженности указанного участка равной заданной величин. независимо от перемещения точки схождения свариваемых кромок, изменения yi ла, образованного межцу ними, а также воздействия на процесс других возмущающих факторов. Оплав.генный я точке схождения свариваем;.;х кромок металл удаляется из указанной области электродинамическими силами тлек- тромагнитного поля в виде капель, периодически проходящих по узкому зазору в область места образования сварного соединения. При этом осуществляется замь1кание параллельно расположенных кромок трубной заготовки, что сказывается (хотя и в очень незначительной степени) на изменении сопротивления нагрузки, а следовательно, и на напряжении на индукторе. Изменение среднего значения амплитуды выпрямленного напряжения на индукторе в этом случае (при прочих равных условиях) зависит от протяженности рассматриваемого участка, что определяется интенсивностью оплавления свариваемых кромок и скоростью образования перемычек. Частота изменения амплитуды выпрямленного напряжения на индукторе находится в диапазоне 70-300 Гц. Связанные с частотой источника питания (высокочастотного сварочного генератора) пульса0

5

0

5

1

5

5

ции указанного 1апряжения, возникающие ц(;с1и детектирования сигнала, сглаживаются фильтром высоких частот.

Таким образом, для получения сигнала, пропорционального протяженности участка зазора, образованного параллельно расположенными кромками в области их оплавления, необходимо обеспечить его отстройку от изменения напряжения на индукторе, которое онредиляется перемещением точки схож- яе; .;п свариваемых кромок, угла, обра- зпна1Н(ого ими, а также других возмущающих фактопов, воздействующих на пронесс сварки, а следовательно, сказывающихся на изменении нап.ряже- ния на индукторе. Причем изменение пр(1т женности области оплавления кромок сказывается на величине напряжения на индукторе в меньшей сте- rieiHi, ч ем любой из перечисленных факторов. В связи с этим необходимое условие для получения достоверной ин|) - это обработка сигнала, пронорнионального изменению значе- ниг амплитуды выпрямленного напряжения на И1щукторе, с использованием суи е;:твую1цего различия частотных ,u; liinзонов воздействия возмутцающих фак торгов на процесс сварки.

Использование при производстве ipyo pa : Т1ичн1.1Х скоростей сварки приводит к необходимости изменения мощности, потребляемой от источника пита мил, и широких пределах. В связи с э уим лля грубого изменения мощности ис1-очиика питания в зависимости от CI сварки целесообразно при формир)вании управляющего воздействия 1 спользовать сигнал, зависящий от этого параметра. Кроме того, изменение скорости в широких пределах является причиной введения коррекции К(тэфф:1ниента усиления по каналу обработки информации, связанной с определением протяженности участка оплавления свариваемых кромок.

Таким образом, по сравнению с известным предлагаемый способ автоматического регулирования обеспечивает возможность повышения точности регулирования режима сварки за счет использования в качестве управляющего роздействия сигнал, характеризующий интенсивность оплавления свариваеьв 1х кромок и протяженность участка, на котором это происходит, возможность

повышения надежности работы системы управления за счет обеспечения помехозащищенности устройства, реализующего способ автоматического регулирования процесса высокочастотной сварки труб, а также устойчивую работу системы автоматического регулирования во всем диапазоне скоростей сварки вследствие изменения коэффи- циента усиления канала обработки информации .

Формулаизобретения

Способ автоматического регулирования процесса высокочастотной сварки труб, заключающийся.в том, что воздействуют на мощность источника пита ния нагревательного устройства в за-

висимости от сигнала, характеризующего Изменения амплитуды напряжения в сварочном контуре, отличающийся тем, что, с целью улучшения качества сварного соединения путем повьшения точности регулирования, в качестве управляющего сигнала используют сигнал, пропорциональный среднему значению изменения амплитуды выпрямленного напряжения на индукторе в диапазоне частот 70-300 Гц, который увеличивают пропорционально скорости перемещения трубной заготовки, а затем суммируют с сигналом, являющимся функцией от скорости этого перемещения, и сигналом, пропорциональным заданной температуре нагрева свариваемых кромок трубной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Способ высокочастотной сварки труб и устройство для его осуществления | 1985 |

|

SU1320035A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Устройство для измерения полезной мощности индуктора | 1986 |

|

SU1388814A2 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1981 |

|

SU994182A1 |

| Устройство для автоматического управления режимом высокочастотной сварки | 1981 |

|

SU967732A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU721282A1 |

| Устройство для высокочастотной сварки труб | 1980 |

|

SU925586A1 |

Изобретение относится к высокочастотной сварке труб и может быть использовано для автоматического регулирования процесса сварки. Целью изобретения является улучшение качества сварного соединения путем повышения точности регулирования процесса высокочастотной сварки труб за счет контроля интенсивности оплавления свариваемых кромок. Для ее достижения оценивается частота воздействия возмущающих факторов. Затем выделяется напряжение, обладающее частотным диапазоном от 70 до 300 Гц. Сигнал, пропорциональный среднему значению изменения амплитуды выпрямленного напряжения на индукторе, изменяют в соответствии со скоростью сварки и заданной температурой. Полученную информацию используют для воздействия на мощность источника питания нагревательного устройства. За счет изменения коэф. усиления канала возможно обеспечение устойчивой работы системы автоматического регу-. лирования во всем диапазоне скоростей сварки. I ил. сл 00 4 00

Редактор А.Огар

Составитель В.Пучинский Техред М.Морс ентал

Заказ 5150/13

Тираж 969Подписное

ВШИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэводственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор И.Эрдейи

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| () СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ | |||

Авторы

Даты

1987-10-30—Публикация

1985-08-07—Подача