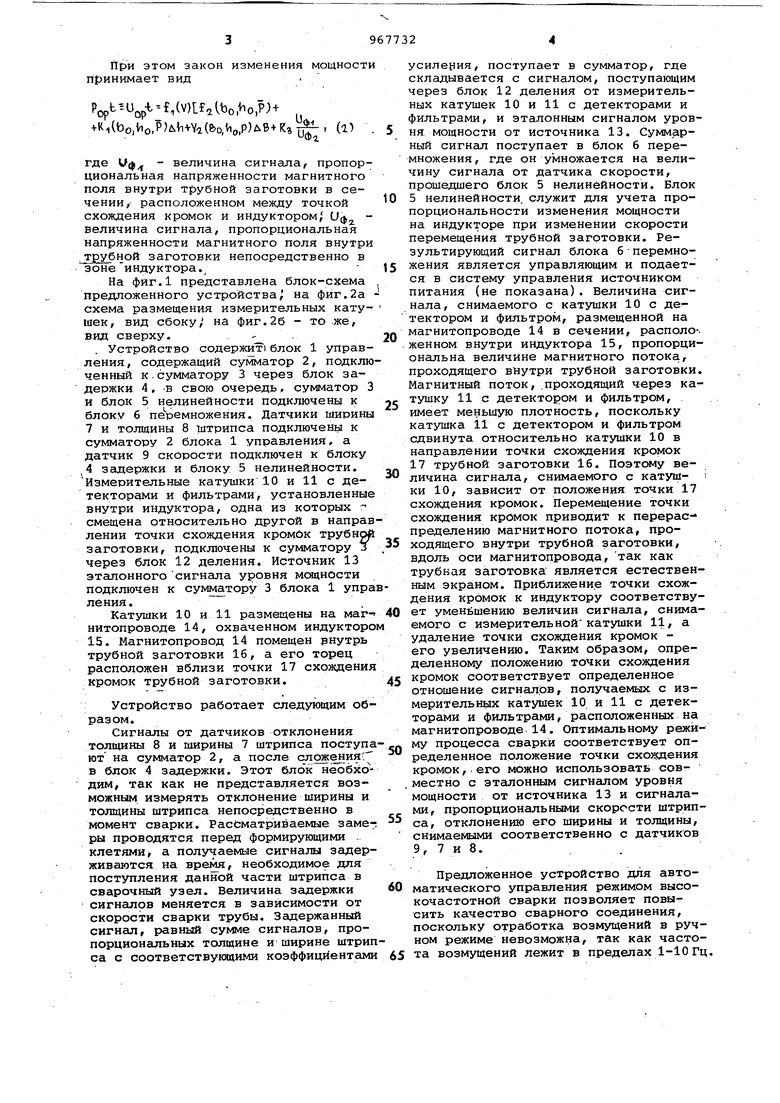

При этом закон изменения мощност принимает вид ,bo,p)+ (too,(,, (l где W0 - величина сигнала, пропорциональная напряженности магнитного поля внутри трубной заготовки в сечении, расположенном между точкой схождения кромок и индуктором; U величина сигнала, пропорциональная напряженности магнитного поля внутри трубной заготовки непосредственно в зоне индуктора. На фйг.1 представлена блЬк-схема предложенного устройства на фиг.2а схема размещения измерительных катушек, вид сбоку/ на фиг.26 - то же, вид сверху. - . Устройство содержи блок 1 управления, содержащий сумматор 2, подклю ченный к-сумматору 3 через блок задержки 4, в свою очередь, сумматор 3 и блок 5 нелинейности подключены к блоку 6 пе множения. Датчики ширины 7 и толщины 8 итрипса подключены к сумматору 2 блока 1 управления, а датчик 9 скорости подключен к блоку ,4 задержки и блоку 5 нелинейности. Измерительные катушки 10 и 11 с детекторами и фильтрами, установленные внутри индуктора, одна из которых смещена относительно другой в направ лении точки схождения кромок трубнр заготовки, подключены к сумматору з через блок 12 деления. Источник 13 эталонного сигнала уровня мощности подключен к сумматору 3 блока 1 упра ления. Катушки 10 и 11 размещены на магнитопроводе 14, охваченном индукторо 15. Магнитопровод 14 помещен рнутрь трубной заготовки 16, а его торец расположен вблизи точки 17 схождения кромок трубной заготовки. Устройство работает следующим образом. Сигналы от датчиков отклонения толщины 8 и ширины 7 штрипса поступа ют на сумматор 2, а после слшсения в блок 4 задержки. Этот блок необхо дим, так как не представляется возможньлм измерять отклонение ширины и толщины штрипса непосредственно в момент сварки. Рассматриваемые замеры проводятся перед формирующими . клетями, а получаемые сигналы задерживаются на время, необходимое для поступления данной части штрипса в сварочный узел. Величина задержки сигналрв меняется в зависимости от скорости сварки трубы. Задержанный сигнал, равный сумме сигналов, пропорциональных толщине и ширине штрип са с соответствующими коэффициентами усиления, поступает в сумматор, где складывается с сигналом, поступающим через блок 12 деления от измерительных катушек 10 и 11 с детекторами и фильтрами, и эталонным сигналом уровня мощности от источника 13. Суммарный сигнал поступает в блок 6 перемножения, где он умножается на величину сигнала от датчика скорости, прошедшего блок 5 нелинейности. Блок 5 нелинейности, служит для учёта пропорциональности изменения мощности на индукторе при изменении скорости перемещения трубной заготовки. Результирующий сигнал блока бперемножения является управляющим и подается в систему управления источником питания (не показана). Величина сигнала, снимаемого с катушки 10 с детектором и фильтром, размещенной на магнитопроводе 14 в сечении, располо-. женном внутри индуктора 15, пропорциональна величине магнитного потока, проходящего внутри трубной заготовки. Магнитный поток, .проходящий через катушку 11 с детектором и фильтром, . имеет меньшую плотность, поскольку катушка il с детектором и фильтром сдвинута относительно катушки 10 в направлении точки схождения кромок 17 трубной заготовки 16. Поэтому величина сигнала, снимаемого с катушки 10, зависит от положения точки 17 схождения кромок. Перемещение точки схождения кромок приводит к перераспределению магнитного потока, проходящего внутри трубной заготовки, вдоль оси магнитопровода,так как трубная заготовка является естественным экраном. Приближение точки схождения кромок к индуктору соответствует умеНЁшению величин сигнала, снимаемого с измерительнойкатушки 11, а удаление точки схождения кромок его увеличению. Таким образом, определенному положению точки схождения кромок соответствует определенное отношение сигналрв, получаемых с измерительных KaTjTiieK 10 и 11 с детекторами и фильтрами, расположенных на магнитопроводе.14. Оптимальному режиму процесса сварки соответствует определенное положение точки схождения кромок, его можно использовать совместно с эталонным сигналом уровня мощности от источника 13 и сигналами, пропорциональными скорости штрипса, отклонению его ширины и толщины, снимаемыми соответственно с датчиков 9, 7 и 8. Предложенное устройство для автоматического управления режимом высокочастотной сварки позволяет повысить качество сварного соединения, поскольку отработка возмущений в ручном режиме невозможна, так как частота возмущений лежит в пределах 1-10 Гц.

Формула изобретения

Устройство для автоматического управления режимом высокочастотной сварки, содержащее кольцевой индуктор, охватывающий трубную заготовку и датчики скорости перемещения трубной заготовки, отклонения щирины и толщины штрипса, подключенные к блоку управления, отличающеес тем, что, с целью улучшения качества сварного соединения за счет учета возмущений, связанных с изменением положения точки схождения крОмок, в устройство дополнительно введены

олок деления и две размещенные на общем магнитопроводе катушки с детекторами и фильтрами, из которых одна установлена внутри индуктора, а вторая смещена относительно первой в направлении точки схождения кромок трубной заготовки и обе эти катушки подкпючены к блоку управления через блок дeлeJ ия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 685461, кл. В 23 К 13/02, 1976, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Способ автоматического управления режимом высокочастотной сварки | 1978 |

|

SU694324A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Устройство для измерения полезной мощности индуктора | 1986 |

|

SU1388814A2 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Способ автоматического регулирования процесса высокочастотной сварки и устройство для его осуществления | 1987 |

|

SU1563924A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ СВАРКИ ТРУБ | 1973 |

|

SU385691A1 |

| Способ автоматического управления режимом высокочастотной сварки | 1976 |

|

SU685461A1 |

| СПОСОБ РАЗБРАКОВКИ МАГНИТОПРОВОДОВ ДЛЯ РАДИОЧАСТОТНОЙ СВАРКИ ТРУБ | 1988 |

|

RU2018119C1 |

Авторы

Даты

1982-10-23—Публикация

1981-02-03—Подача