Изобретение относит ся к получению неразъемных соединений охватываемой и охватывающей металлических деталей и может быть широко использовано в различных областях техники, где требуется обеспечить неразъемное соединение деталей типа вал-втулка.

Цель изобретения - повышение качества соединения путем увеличения натяга в соединении и исключение трещинообразо- вания.

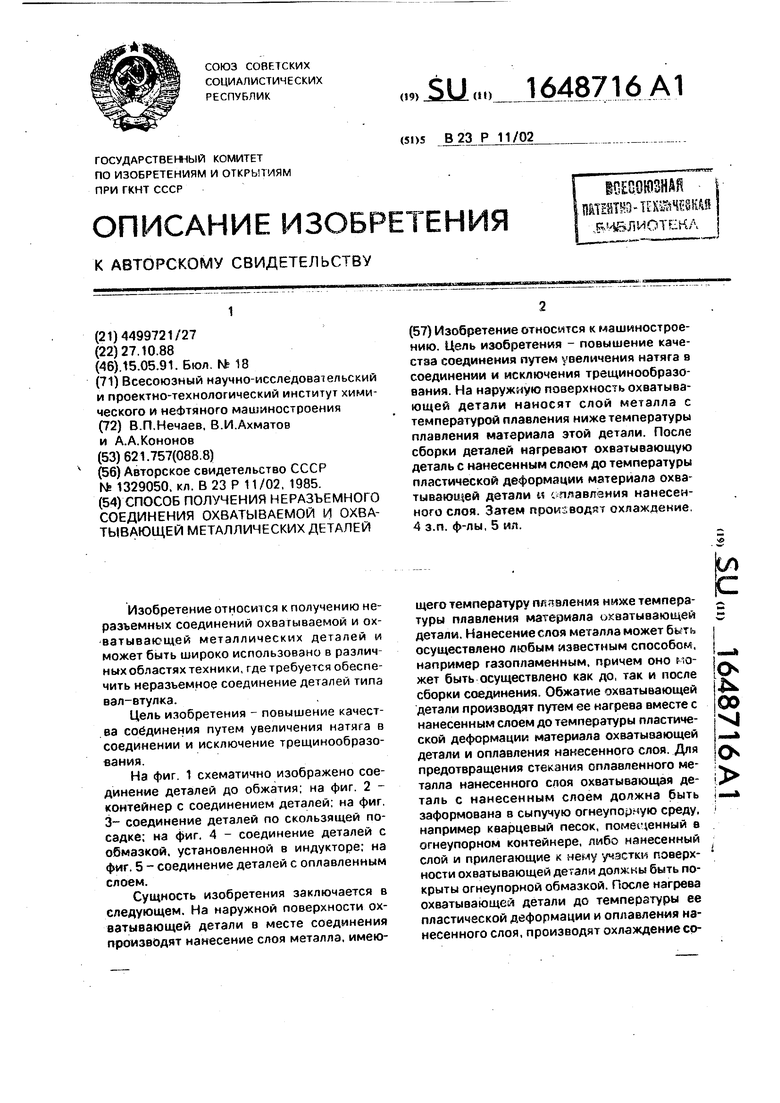

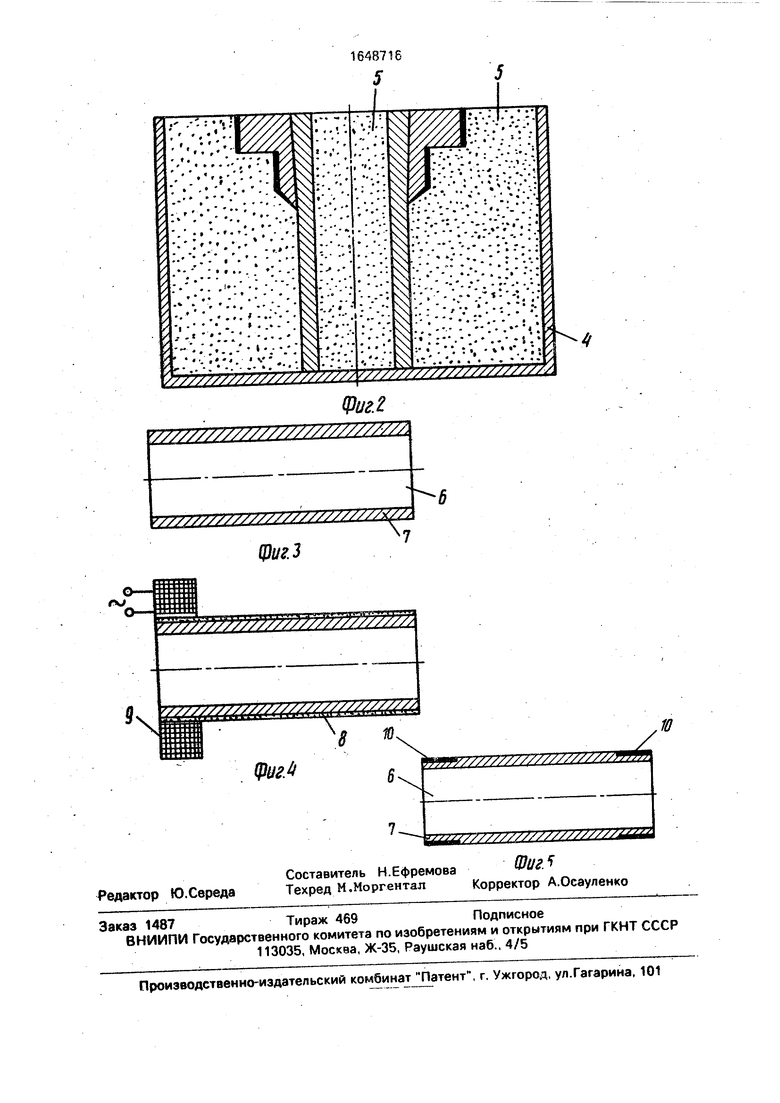

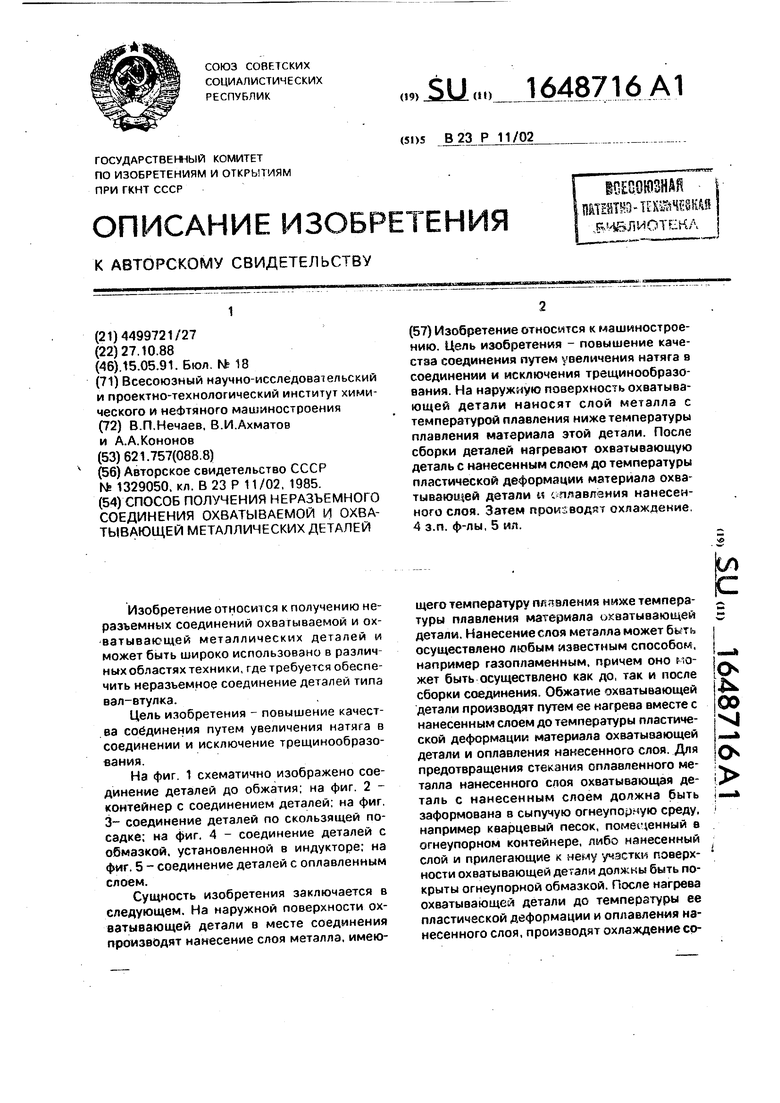

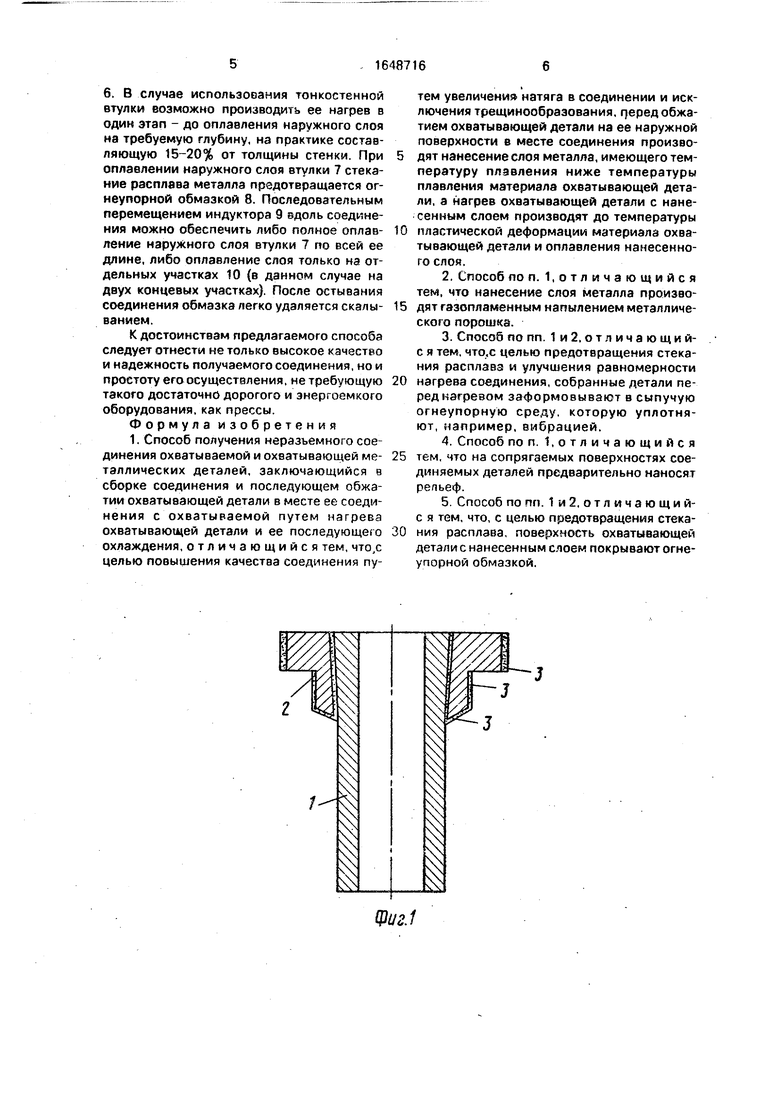

На фиг 1 схематично изображено соединение деталей до обжатия; на фиг. 2 - контейнер с соединением деталей; на фиг. 3- соединение деталей по скользящей посадке; на фиг. 4 - соединение деталей с обмазкой, установленной в индукторе; на фиг. 5 - соединение деталей с оплавленным слоем.

Сущность изобретения заключается в следующем. На наружной поверхности охватывающей детали в месте соединения производят нанесение слоя металла, имеющего температуру появления ниже температуры плавления материала охватывающей детали. Нанесение слоя металла может быть осуществлено любым известным способом, например газопламенным, причем оно мажет быть осуществлено как до, так и после сборки соединения. Обжатие охватывающей детали производят путем ее нагрева вместе с нанесенным слоем до температуры пластической деформации материала охватывающей детали и оплавления нанесенного слоя. Для предотвращения стекания оплавленного металла нанесенного слоя охватывающая деталь с нанесенным слоем должна быть заформована в сыпучую огнеупормую среду, например кварцевый песок, помеченный в огнеупорном контейнере, либо нанесенный слой и прилегающие к нему участки поверхности охватывающей детали должны быть покрыты огнеупорной обмазкой. После нагрева охватывающей детали до температуры ее пластической деформации и оплавления нанесенного слоя, производят охлаждение со{Л

С

о

00

VI а

единения до температуры окружающей среды. В процессе охлаждения происходит кристаллизация оплавленного слоя металла и его усадка с возникновением стягивающих напряжений, которые, воздействуя на участки нагретой до температуры пластической деформации охватывающей детали, расположенные под нанесенным слоем, производят их сжатие без какого-либо тре- щинообразования. При этом происходит не только выборка зазора между соединяемыми деталями, но и образование напряженного состояния в соединении, вследствие чего оно становится неразъемным. Эффективность полученного напряженного состояния в немалой степени будет зависеть от того, насколько велика разница в коэффициентах линейного расширения материалов напыленного слоя и охватывающей детали.

Пример. Соединяют стальной фланец с чугунным корпусом цилиндра ДВС для судовых двигателей, имеющего диаметр фланца 260, диаметр отверстия цилиндра 200 и длину 550 мм. Цилиндр изготовляется составным из двух частей: гильзы цилиндра из чугуна СЧ25 и его фланца из ст. 25, скрепленных между собой неразъемным соединением, которое выполняется следующим образом. Гильза 1 цилиндра (фиг. 1), полученная отливкой, разделывается механической обработкой в месте сопряжений с фланцем под соединение в замок (обратный конус) конусностью 23-25° на длине 100-165 мм. Заготовка фланца 2, полученная отливкой или штамповкой из стали, также разделывается механической обработкой в месте сопряжения с гильзой цилиндра под ответное соединение в замок. На наружную боковую поверхность фланца наносится, например, газопламенным напылением слой металлического порошка из самофлюсующего сплава на основе никеля марки ПРИ 77Х15СЗР2 толщиной 0,5-1,0 на длине 100 мм. Затем собранное соединение помещается в контейнер 4 (фиг. 2) из жаропрочного материала и заформовывается сыпучей огнеупорной средой 5, например кварцевым песком, который для исключения пустот виброуплотняют.

Контейнер загружают в печь (не показано) и подвергают нагреву до температуры 1100°С. При нагреве происходит оплавление напыленного металлического порошка (npnt 1050°C), причем расплав удерживается от стекания сыпучей огнеупорной средой. При охлаждении контейнера с заготовкой происходит кристаллизация металла расплавленного слоя порошка и его усадка, благодаря чему стенки фланца 2 в месте его разделки под соединение в замок пластически деформируются в нагретом состоянии до полного прилегания его внутренней поверхности разделки к наружной ответной поверхности разделки гильзы цилиндра.

После охлаждения до температуры окружающей среды полученную заготовку извлекают из контейнера и подвергают окончательной механической обработке. Следует отметить, что в случае необходимости наружный оплав0 ленный слой из материала порошка может быть полностью снят без какого-либо ухудшения качества полученного соединения, поскольку соединение формируется в процессе кристаллизации оплавленного слоя. Важно

5 подчеркнуть, что благодаря деформации стенок фланца в нагретом состоянии исключается возможность трещинообразования как в стенках фланца, так и в стенках цилиндра, а полученный таким образом составной ци0 линдр обладает значительно более высокими эксплуатационными показателями, так как стальной фланец в отличие от чугуна не склонен к трещинообразованию.

Возможен и другой вариант способа

5 получения неразъемного соединения на деталях типа вал-втулка. Рассмотрим изготовление биметаллического пальца длиной 60 и диаметром 20 мм для соединения поршня с шатуном судового двигателя внутреннего

0 сгорания.

Основа пальца изготавливается из стали 45 в виде стержня 6 (фиг. 3-6) длиной 60 и диаметром 16 мм, а сопряженная с ним втулка 7 изготавливается из стали 40Х длиной

5 60, наружным диаметром 20 и внутренним диаметром 16 мм. Сопряжение указанных деталей соединения может быть осуществлено по любой из посадок, в данном случае по скользящей посадке (из-за удобства сборки).

0 После сборки соединения на наружную поверхность втулки наносится слой огнеупорной обмазки 8 толщиной 1,5 мм, представляющей собой суспензию из этилсиликата

5 (40%), изопропилового спирта (10%), ацетона (6%), воды (4%), соляной кислоты (0,25%) и пылевидного кварца (остальное).

Собранное соединение с высушенным огнеупорным слоем помещается в индуктор

0 9, которым производится оплавление наружного слоя втулки на глубину 0,5-1.0 мм на двух концевых участках 10 длиной по 10мм каждый. Желательно нагрев индуктором 9 производить в 2 этапа: прогрев втулки до

5 пластичного состояния материала втулки 7 по всей толщине ее стенки на участке последующего оплавления поверхностного слоя, а затем повышением частоты индуктора 9 производить оплавление только поверхностного слоя. Благодаря этому осуществляется более плотный охват втулкой 7 стержня

б. В случае использования тонкостенной втулки возможно производить ее нагрев в один этап - до оплавления наружного слоя на требуемую глубину, на практике составляющую 15-20% от толщины стенки. При оплавлении наружного слоя втулки 7 стека- ние расплава металла предотвращается огнеупорной обмазкой 8. Последовательным перемещением индуктора 9 вдоль соединения можно обеспечить либо полное оплав- ление наружного слоя втулки 7 по всей ее длине, либо оплавление слоя только на отдельных участках 10 (в данном случае на двух концевых участках). После остывания соединения обмазка легко удаляется скалы- ванием.

К достоинствам предлагаемого способа следует отнести не только высокое качество и надежность получаемого соединения, но и простоту его осуществления, не требующую такого достаточно дорогого и энергоемкого оборудования, как прессы.

Формула изобретения 1. Способ получения неразъемного соединения охватываемой и охватывающей ме- таллических деталей, заключающийся в сборке соединения и последующем обжатии охватывающей детали в месте ее соеди- нения с охватываемой путем нагрева охватывающей детали и ее последующего охлаждения, отличающийся тем, что,с целью повышения качества соединения путем увеличений натяга в соединении и исключения трещинообразования, перед обжатием охватывающей детали на ее наружной поверхности в месте соединения производят нанесение слоя металла, имеющего температуру плавления ниже температуры плавления материала охватывающей детали, а нагрев охватывающей детали с нанесенным слоем производят до температуры пластической деформации материала охватывающей детали и оплавления нанесенного слоя.

2.Способ по п. 1,отличающийся тем, что нанесение слоя металла производят газопламенным напылением металлического порошка.

3.Способ по пп 1 и 2, о т л и ч а ю щ и й- с я тем, что.с целью предотвращения стека- ния расплава и улучшения равномерности нагрева соединения, собранные детали перед нагревом заформовывают в сыпучую огнеупорную среду, которую уплотняют, например, вибрацией.

4.Способ поп 1,отличающийся тем, что на сопрягаемых поверхностях соединяемых деталей предварительно наносят рельеф.

5 Способ по пп. 1и2, отличающий- с я тем, что, с целью предотвращения стека- ния расплава, поверхность охватывающей детали с нанесенным слоем покрывают огнеупорной обмазкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777807C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ НАНЕСЕНИЯ ЗАШИТНОГО ПОКРЫТИЯ НА ДУТЬЕВУЮ ФУРМУ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2008 |

|

RU2393062C1 |

| Способ напыления покрытий на полые тонкостенные цилиндрические стальные детали | 1988 |

|

SU1615221A1 |

| Способ диффузионного борирования | 1980 |

|

SU937531A1 |

Изобретение относится к машиностроению. Цель изобретения - повышение каче- стза соединения путем увеличения натяга в соединении и исключения трещинообразо- вания. На наружную поверхность охватывающей детали наносят слой металла с температурой плавления ниже температуры плавления материала этой детали. После сборки деталей нагревают охватывающую деталь с нанесенным слоем до температуры пластической деформации материала охватывающей детали « оплавления нанесенного слоя. Затем производят охлаждение 4 з.п. ф-лы, 5 ил.

х

S

S

Щиг.1

| Авторское свидетельство СССР № 1329050.кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1988-10-27—Подача