Иэобретение относится к области нанесения покрытий газотермическими методами, в частности к газопламенному напылению оплавляемых покрытий, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение качест- . ва покрытия.

Полученное покрытие должно характеризоваться отсутствием таких дефектов, как микротрещины, отслоения, наплывы, смещение слоя, а также отсутствием коробления.

Способ осуществляют следующим образом.

Обрабатываемую деталь закрепляют в подходящем устройстве, например в патроне токарного станка. В этом случае на каретке станка устанавливают индукторы для предварительного подогрева детали и для оплавления покрытия, спрейер для подачи защитного газа/газопламенную горелку и термостат.

Каждый элемент поверхности детали непрерывно последовательно нагревают до 120...150°С с подачей в зону нагрева инертного газа, затем на этот элемент напыляют покрытие, оплавляют его и затем проводят термостатиро- вание при 500...600 С. Соотношение скорости обработки и длины зоны термостатирования выбирают таким, чтобы обеспечить продолжительность термоста1 1ро8ания 40...60 с. В процессе обработки деталь нагружают осевым растягивающим ус лием 0,3..,0,6 кг/мм.

ся

1Ю

Предлагаемый режим термостатирова- ния обеспечивает оптимальные условия охлаждения детали с оплавленным покрытием, результатом чего является отсутствие дефектов 8 покрытии. -1 Подача в зону обработки инертного газа предотвращает окисление поверхности, тем самым исключая отслоения .покрытия. нагружение с рекомендуемой величиной усилия уменьшает коробление деталей. При этом геометрические размеры д(талей остаются неизменными, а покры- Т1 е остается бездефектным.

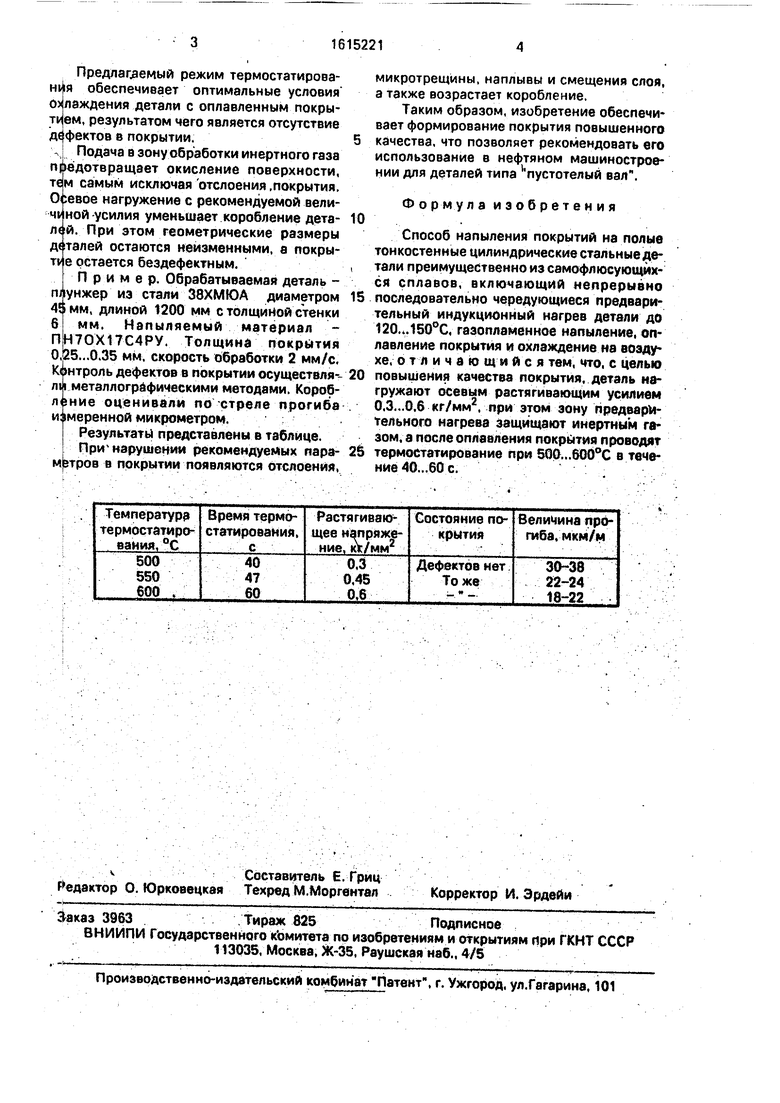

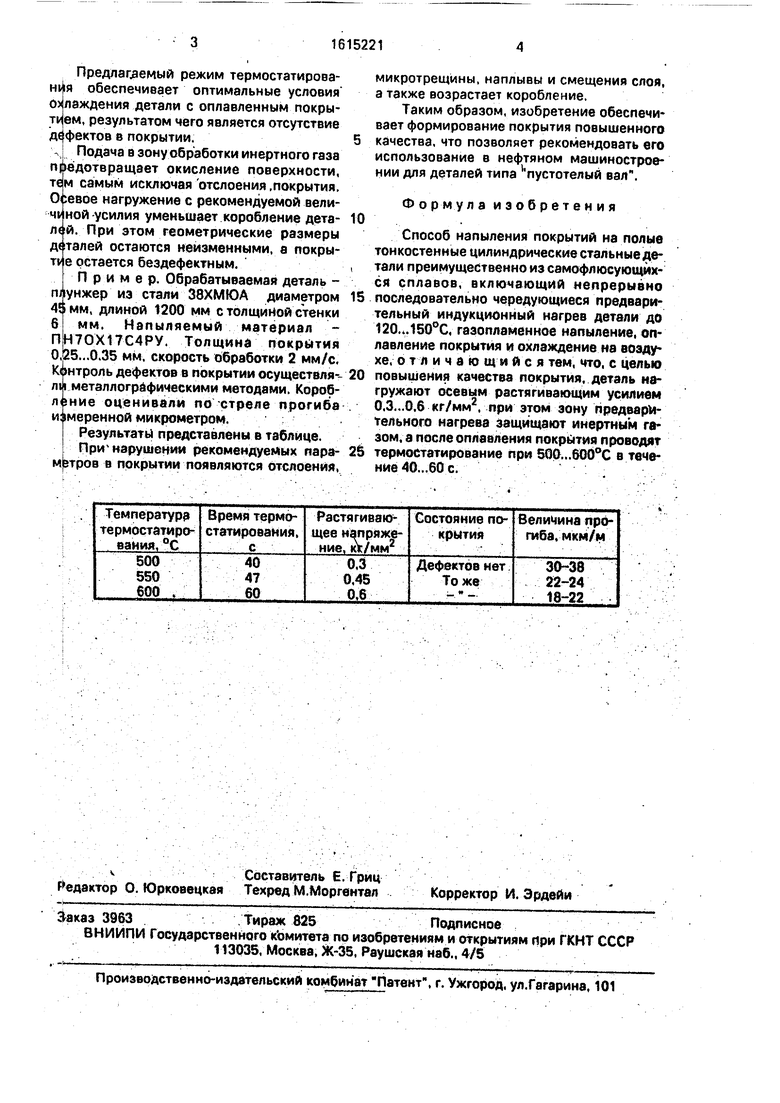

Пример. Обрабатываемая деталь - пАунжер из стали 38ХМЮА диаметром 45 мм, длиной 1200 мм с толщиной стенки 6 мм. Напыляемый материал - njH70X17C4py. Толщинй покрытия 0.25...0.35 мм, скорость обработки 2 мм/с. Контроль дефектов в покрытии осуществля-- ли металлографическими методами. Короб- жжие оценивали по стреле прогиба измеренной микрометром..

Результаты представлены в таблице При нарушении рекомендуемых пара- мртров в покрытии появляются отслоения,

микротрещйны. наплывы и смещения слоя, а также возрастает коробление.

Таким образом, изобретение обеспечивает формирование покрытия повышенного качества, что позволяет рекомендовать его использование в нефтяном машиностроении для деталей типа пустотелый вал.

Формула изобретен и я

Способ напыления покрытий на полые тонкостенные цилиндрические стальные детали преимущественно из самофлюсующйх- ся сплавов, включающий непрерывно последовательно чередующиеся предварительный индукционный нагрев детали до 120...1ВО°С, газопламенное напыление, оплавление покрытия и охлаждение на воздухе, о т л ичающийся тем, что. с целью повышения качества покрытия, деталь нагружают осевым растягивающим усилием 0,3...0,6 кг/мм, при этом зону пред0арЪ|- тельного нагрева защищают инертным газом, а после оплавления покрытия проводят термостатирование при 500... в течение 40...60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для напыления | 1988 |

|

SU1681973A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЕКТОРОВ РАЗРЕЗНОГО КОЛЬЦА СОПЛОВОГО АППАРАТА | 1994 |

|

RU2069137C1 |

| Способ нанесения покрытий | 1987 |

|

SU1553569A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2003 |

|

RU2238346C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

Изобретение относится к нанесению покрытий газотермическими методами, в частности к газопламенному напылению оплавляемых покрытий, и может быть использовано в различных отраслях машиностроения для деталей типа пустотелого вала. Цель изобретения - повышение качества покрытия. Обрабатываемую деталь закрепляют в подходящем устройстве, обеспечивающем вращение детали и непрерывно-последовательную обработку поверхности, например в токарном станке. Каждый элемент обрабатываемой поверхности нагревают индуктором до 120...150°С с подачей в зону нагрева инертного газа, затем на этот участок наносят покрытие газопламенным методом. Участки поверхности с нанесенным покрытием попадают сначала в зону действия индуктора, где происходит оплавление покрытия, а затем в термостат с температурой 500...600°С, где их термостатируют в течение 40...60 с. В процессе обработки деталь нагружают растягивающим осевым усилием величиной 0,3...0,6 кг/мм2. 1 табл.

| Устройство для изготовления коленчатых валов | 1984 |

|

SU1440333A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Ландо С.Я | |||

| Восстановление автомобильных деталей | |||

| - М.: Транспорт, 1987, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1990-12-23—Публикация

1988-06-13—Подача