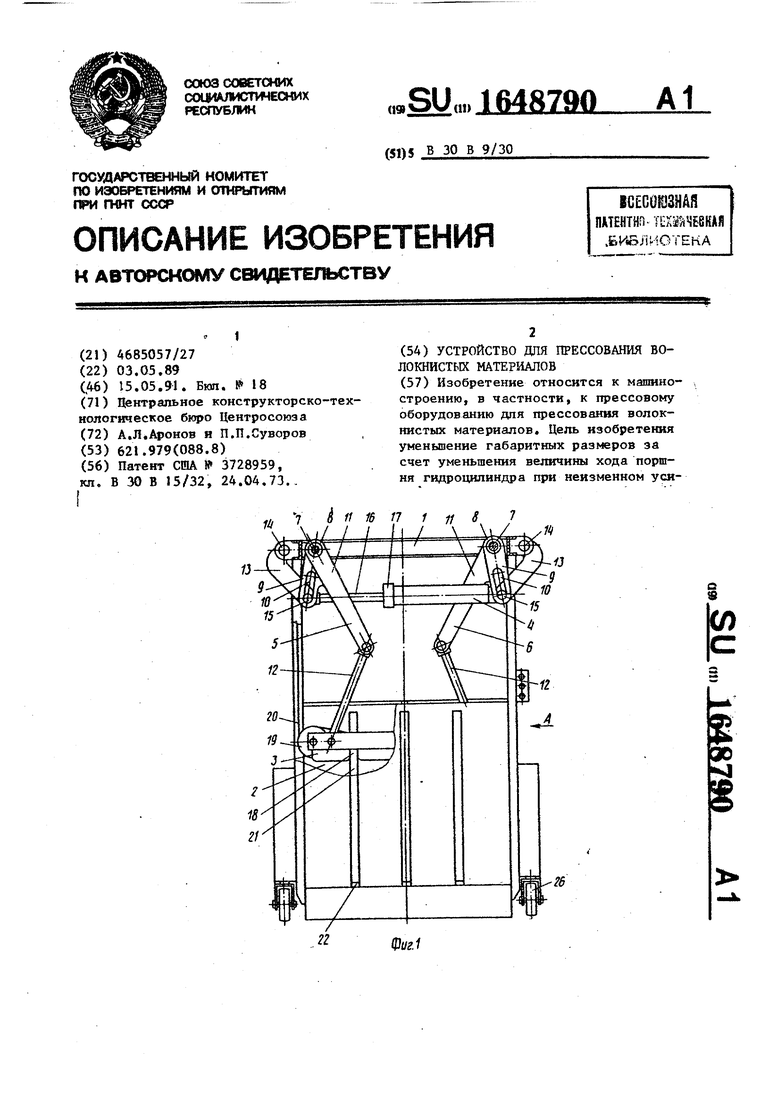

Изобретение относится к машино- строению, в частности к прессовому оборудованию для прессования волокнистых материалов.

Цель изобретения - уменьшение габаритных размеров путем уменьшения величины хода поршня гидроцилиндра при неизменном усилии прессования и ходе прессующей плиты.

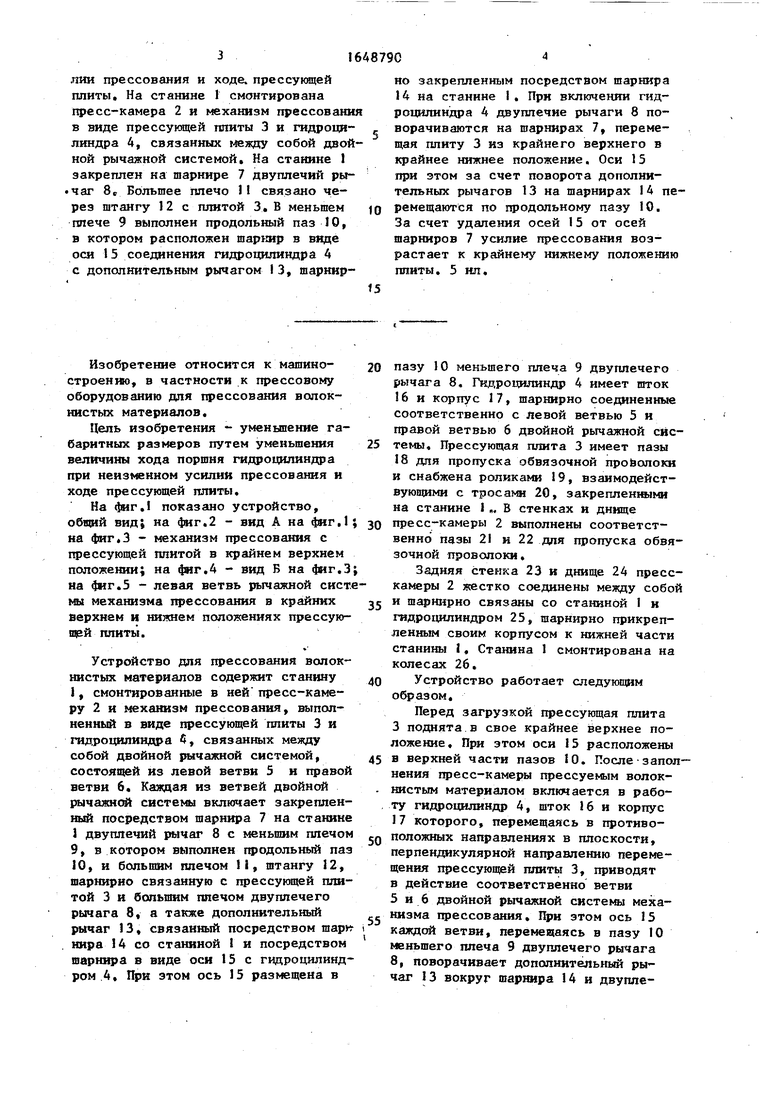

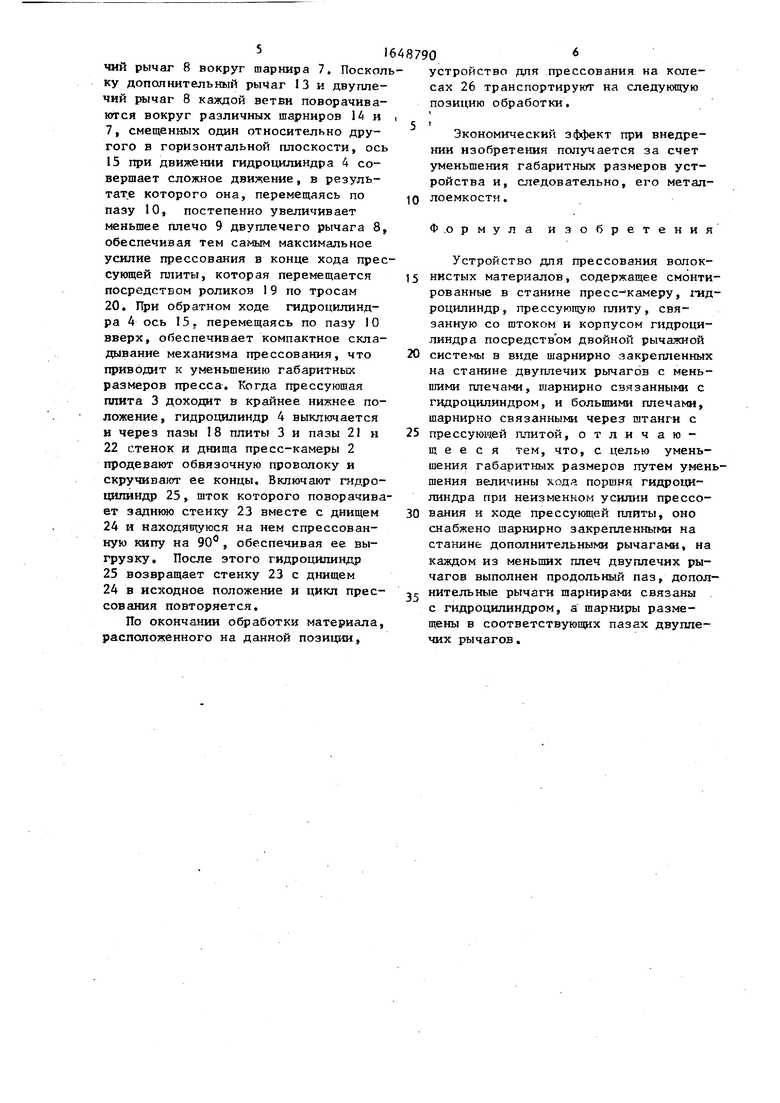

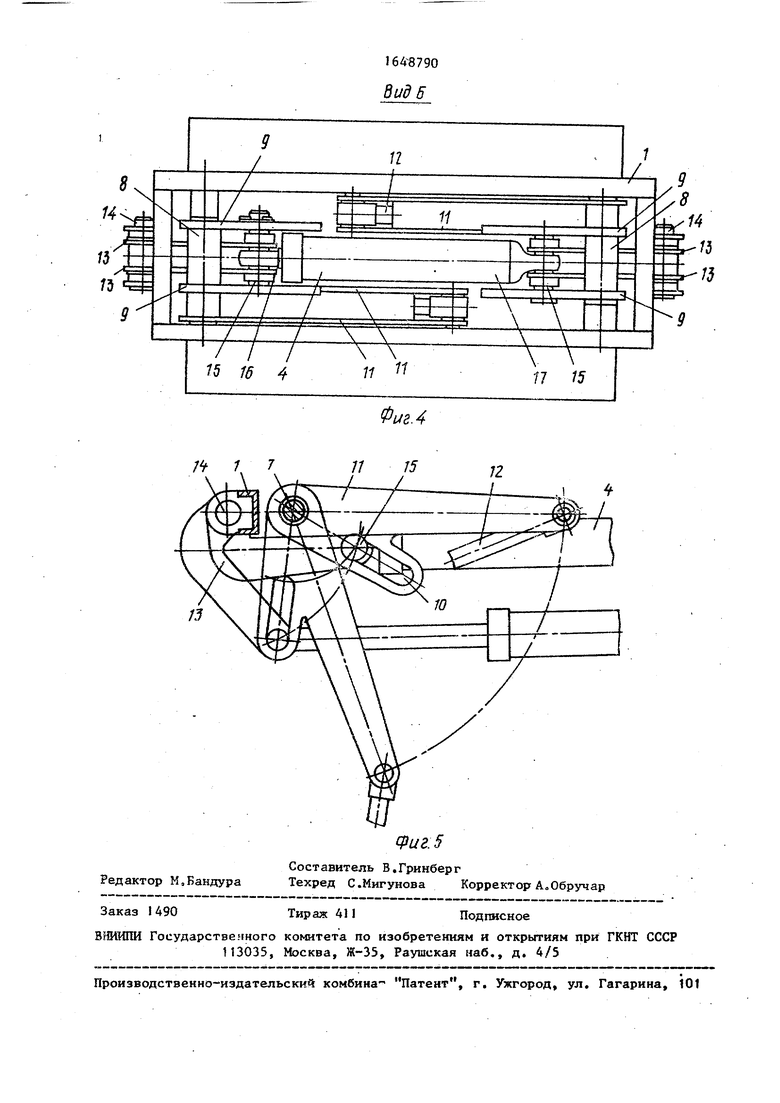

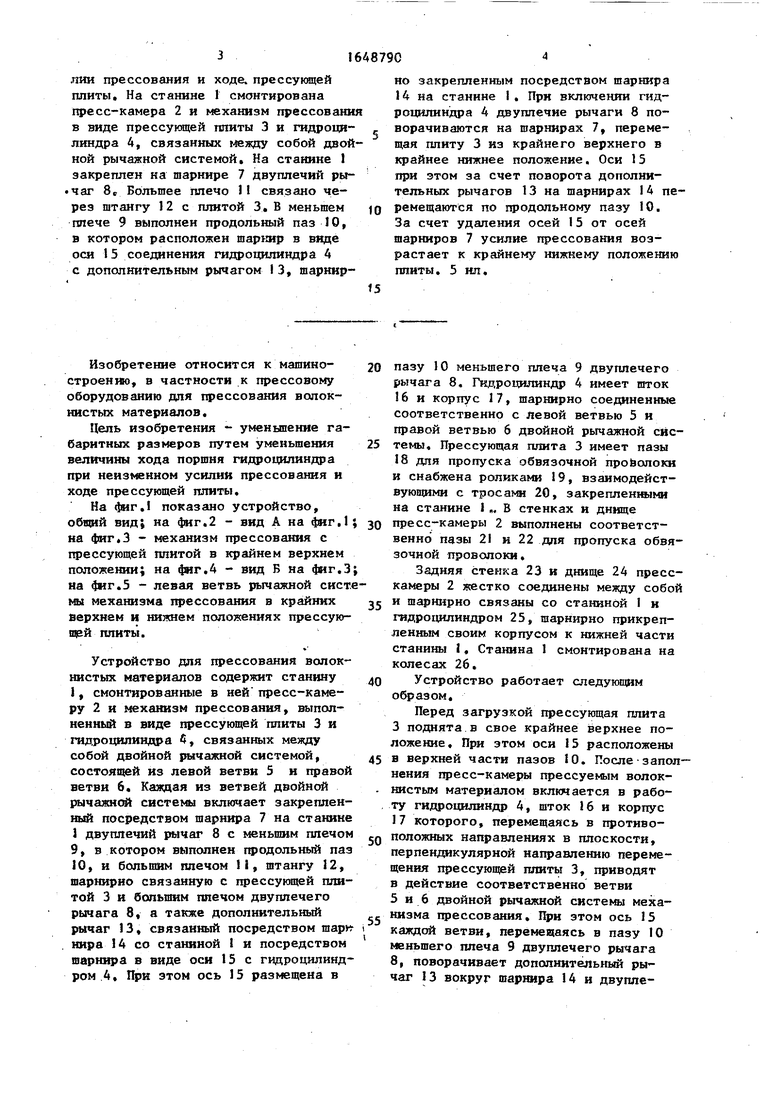

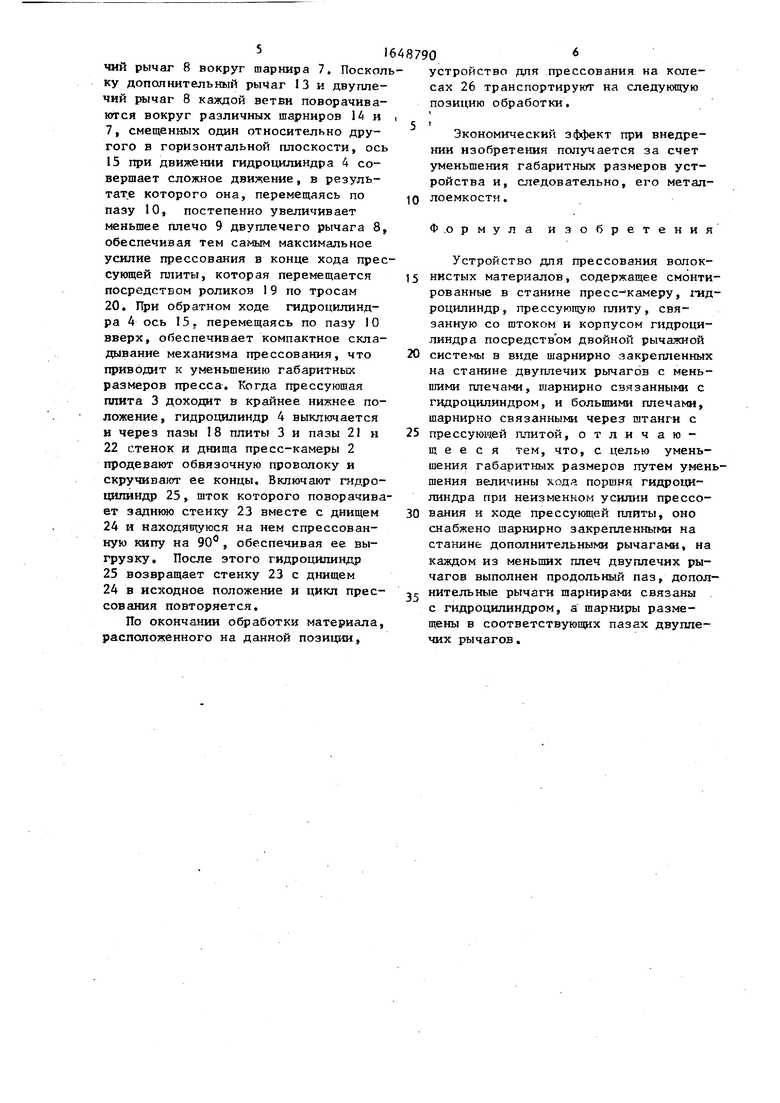

На фиг.1 показано устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - механизм прессования с прессующей плитой в крайнем верхнем положении; на фиг.4 - вид Б на фиг.З на фиг.З - левая ветвь рычажной системы механизма прессования в крайних верхнем и нижнем положениях прессующей плиты.

Устройство для прессования волокнистых материалов содержит станину 1, смонтированные в ней пресс-камеру 2 и механизм прессования, выполненный в виде прессующей плиты 3 и гидроцилиндра 5, связанных между собой двойной рычажной системой,

состоящей из левой ветви 5 и правой ветви 6. Каждая из ветвей двойной рычажной системы включает закрепленный посредством шарнира 7 на станине 1 двуплечий рычаг 8 с меньшим плечом

9,в котором выполнен продольный паз

10,и большим плечом Н, штангу 12, шарнирно связанную с прессующей плитой 3 и большим плечом двуплечего рычага 8, а также дополнительный рычаг 13, связанный посредством шарк- нира 14 со станиной I и посредством шарнира в виде оси 15 с гидроцилиндром 4, При этом ось 15 размещена в

пазу 10 меньшего плеча 9 двуплечего рычага 8. Гкдроцилиндр 4 имеет шток

16и корпус 17, шарнирно соединенные соответственно с Левой ветвью 5 и правой ветвью 6 двойной рычажной системы. Прессующая плита 3 имеет пазы 18 для пропуска обвязочной проволоки и снабжена роликами 19, взаимодействующими с тросами 20, закрепленными на станине 1 .. В стенках и днище пресс-камеры 2 выполнены соответственно пазы 21 и 22 для пропуска обвязочной проволоки.

Задняя стенка 23 и днище 24 пресс камеры 2 жестко соединены между собо и шарнирно связаны со станиной 1 и гидроцилиндром 25, шарнирно прикрепленным своим корпусом к нижней части станины 1, Станина 1 смонтирована на колесах 26.

Устройство работает следующим образом.

Перед загрузкой прессующая плита 3 поднята в свое крайнее верхнее положение. При этом оси 15 расположены в верхней части пазов 10. После-заполнения пресс-камеры прессуемым волокнистым материалом включается в работу гидроцилиндр 4, шток 16 и корпус

17которого, перемещаясь в противоположных направлениях в плоскости, перпендикулярной направлению перемещения прессующей плиты 3, приводят

в действие соответственно ветви 5 и 6 двойной рычажной системы механизма прессования. При этом ось 15 каждой ветви, перемещаясь в пазу 10 меньшего плеча 9 двуплечего рычага 8, поворачивает дополнительный рычаг 13 вокруг шарнира 14 и двуплечий рычаг 8 вокруг шарнира 7. Посколку дополнительный рычаг 13 и двуплечий рычаг 8 каждой ветви поворачиваются вокруг различных шарниров 14 и 7, смещенных один относительно другого в горизонтальной плоскости, ось 15 при движении гидроцилиндра 4 совершает сложное движение, в результате которого она, перемещаясь по пазу 10, постепенно увеличивает меньшее плечо 9 двуплечего рычага 8, обеспечивая тем самым максимальное усилие прессования в конце хода прессующей плиты, которая перемещается посредством роликов 19 по тросам 20. При обратном ходе гидроцилиндра 4 ось 15. перемещаясь по пазу 10 вверх, обеспечивает компактное складывание механизма прессования, что приводит к уменьшению габаритных размеров пресса. Когда прессуюшая плита 3 доходит в крайнее нижнее положение, гидроцилиндр 4 выключается и через пазы 18 плиты 3 и пазы 21 и 22 стенок и днища пресс-камеры 2 продевают обвязочную проволоку и скручивают ее концы. Включают гидроцилиндр 25, шток которого поворачивает заднюю стенку 23 вместе с днищем

24и находящуюся на нем спрессованную кипу на 90°, обеспечивая ее выгрузку. После этого гидроцилиндр

25возвращает стенку 23 с днищем

24 в исходное положение и цикл прессования повторяется.

По окончании обработки материала, расположенного на данной позиции,

устройство для прессования на колесах 26 транспортируют на следующую

позицию обработки.

t

Экономический эффект при внедрении изобретения получается за счет уменьшения габаритных размеров устройства и, следовательно, его металлоемкости.

Формула изобретения

Устройство для прессования волокнистых материалов, содержащее смонтированные в станине пресс-камеру, гидроцилиндр , прессующую плиту, связанную со штоком и корпусом гидроцилиндра посредством двойной рычажной

системы в виде шарнирно закрепленных на станине двуплечих рычагов с меньшими плечами, шарнирно связанными с гидроцилиндром, и большими плечами, шарнирно связанными через штанги с

прессующей плитой, отличающееся тем, что, с целью уменьшения габаритных размеров путем уменьшения величины хода поршня гидроцилиндра при неизменном усилии прессования и ходе прессующей плиты, оно снабжено шарнирно закрепленными на станине дополнительными рычагами, на каждом из меньших плеч двуплечих рычагов выполнен продольный паз, дополнительные рычаги шарнирами связана с гидроцилиндром, а шарниры размещены в соответствующих пазах двуплечих рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжатия материалов | 1989 |

|

SU1722870A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2054994C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 1999 |

|

RU2161879C1 |

| Установка для прессования лао-ча | 1978 |

|

SU942655A1 |

| Прицепной пресс высокого давления к пресс-подборщикам льна низкого давления | 1981 |

|

SU990119A2 |

| Пресс для брикетирования волокнистыхМАТЕРиАлОВ | 1979 |

|

SU842002A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041818C1 |

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2018444C1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2178636C1 |

Изобретение относится к машиностроению, в частности, к прессовому оборудованию для прессования волокнистых материалов. Цель изобретения уменьшение габаритных размеров за счет уменьшения величины хода поршня гидроцилиндра при неизменном уси

Н

VQW

15 /3

Редактор М,Бандура

Фиг. 5

Составитель В.Гринберг

Техред С.Мигунова Корректор А,Обручар

Заказ 1490

Тираж 411

ВШИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская иаб., д. 4/5

1648790

8 ид 5

15 72

Фиг. 4

/7 75

12

Подписное

| Патент США N 3728959, ют | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-03—Подача