Изобретение относится к керамической промышленности и может быть использовано при изготовлении плиток и изделий культурно-бытового назначения .

Цель изобретения - повышение прочности, термостойкости и морозостойкости за счет создания упорядоченной конденсационной структуры.

В массах, формирующихся на основе полевошпатсодержащих материалов, дисперсность оказывает решающее влия-4 ыие на плотность и пористость издеПий и, как следствие, на МОРОЗОСТОЙКОСТЬ и прочность сырца.

При помоле в шаровых мельницах измельченные частицы нолевошпатсо- держащего компонента имеют шарообразную форму. При наличии шарообразных частиц одинакового диаметра невозможно достичь высокой плотности упаковки, независимо от степени дисперсности;

Кроме того, при мокром помоле на активных центрах, образующихся при измельчении частиц, адсорбируется

S

00

се to j

слой прочносвязанной воды, экранирующий взаимодействие частиц между собой.

Частицы, полученные в результате ,. измельчения полевошпатсодержащих компонентов сухим способом, имеют неправильную форму. Полевошпатсодержащие компоненты являются полиминеральным сырьем. При сухом измельчении разру- JQ шение происходит в первую очередь по границам минеральных фаз, по природным дефектам структуры.

В результате такого измельчения активные центры, неэкранированные слоя- ми воды, сохраняют высокую способность к взаимодействию, Высокоинтенсивное механическое воздействие при измельчении также способствует повышению реакционной способности дисперсных час- 20 тиц за счет трибохимических и пьезоэлектрических явлений. Наличие частиц неправильной формы также повышает их активность как интенсификаторов спекания. В результате сухого измельчения 25 получают минеральные частицы диаметром 40-80 мкм, соответствующие величине пертитовых вростков плагиоклаза и микроклина. Эти частицы характеризуются высокой активностью за счет освобождения природных дефектов структуры и приобретение новых, при сухом помоле.

В случае мокрого измельчения в вую очередь, как и в случае сухого, разрушение полевошпатсодержащего компонента происходит по границе минеральных фаз. Затем в результате воздействия мелющих тел и расклинивающего о действия воды частицы минеральных фаз диспергируются о размеров 30-50 мкм.

При смешении суспензий, содержащих полевошлатсодержащие компоненты различного способа измельчения, в сутствии аланина образуется высокопрочная конденсационная структура, Na- алкил-Й-аланин представляет собой поверхностно-активное вещество амфолит- ного типа состава CnHzn+ -NH-CH2-COONa,50 где п 11-13.

Способ осуществляют следующим образом.

. Q

$ 0 5

0

г о

5 0

30-70% полевошпатсодержащего ком- йонента, например полевошпатовых от- , севов камнедробления, измельчают сухим способом в конусной инерционной дробилке, вибромельнице, в струйной мельнице или в другом подобном агрегате до дисперсности 40-80 мкм. Влажность порошка 2-8%, Остальную часть полевошпатовых отсевов камнедробления измельчают шликерным способом в шаровой мельнице совместно с добавкой глинистого компонента, например, каолина или бентонита, до дисперсности 30 - 50 мкм. Влажность шликера 38-40%, Затем отсев, измельченный сухим способом, и 0,5-2,0 %-ный раствор натрий- -алкил-й-аланина в количестве от 0,005 до 0,05% от сухого веса отсева подаются в емкость с глинистым шликером, где происходит тщательное перемешивание. После этого добавляют оставшуюся часть отсева из шаровой мельницы и суспензии. Шликер гомогенизируют. Влажность готового шликера 45-48%,

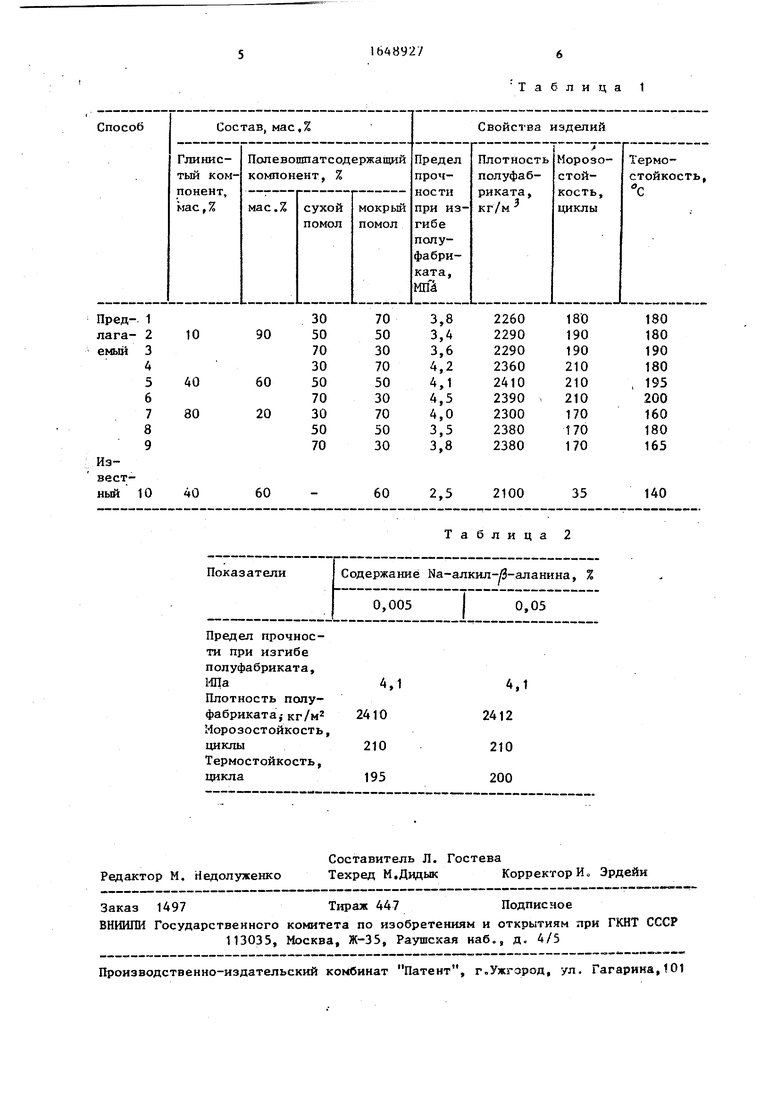

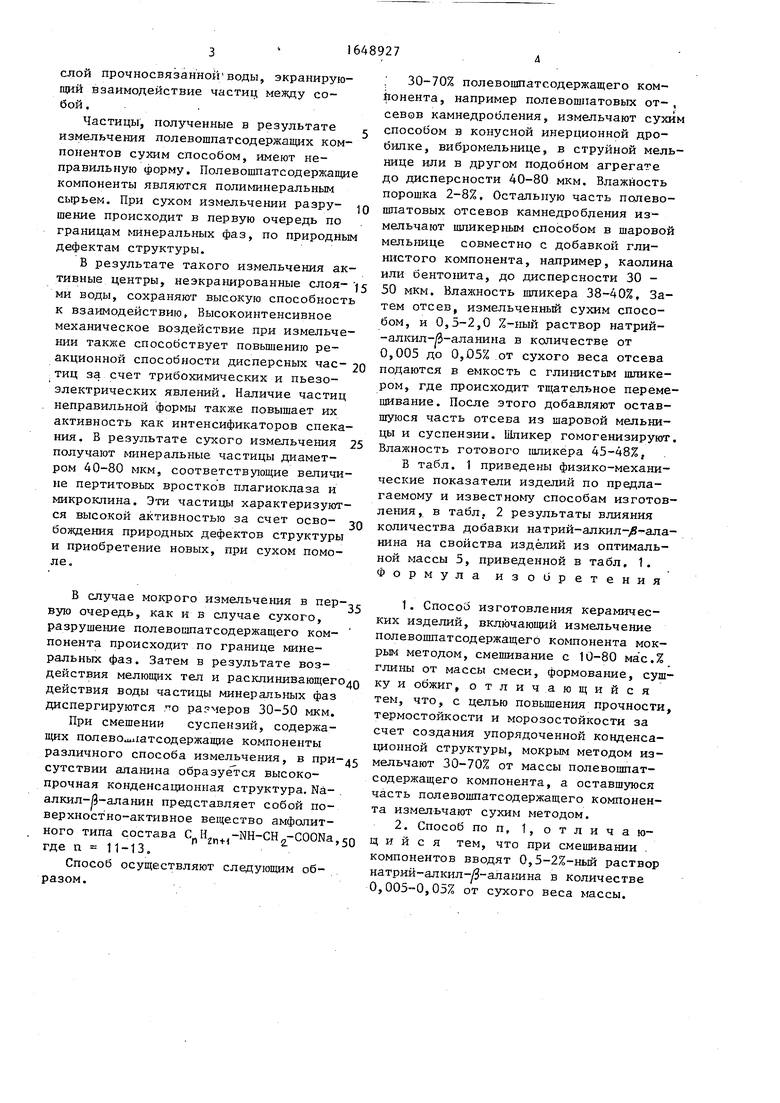

В табл. 1 приведены физико-механические показатели изделий по предлагаемому и известному способам изготовления, в табл, 2 результаты влияния количества добавки натрий-алкил- 8-ала- нина на свойства изделий из оптимальной массы 5, приведенной в табл, 1. Формула изобретения

1.Спосоо изготовления керамических изделий, включающий измельчение полевошпатсодержащего компонента мокрым методом, смешивание с 10-80 .% глины от массы смеси, формование, сушку и обжиг, отличающийся тем, что, с целью повышения прочности, термостойкости и морозостойкости за счет создания упорядоченной конденсационной структуры, мокрым методом измельчают 30-70% от массы полевошпатсодержащего компонента, а оставшуюся часть полевошпатсодержащего компонента измельчают сухим методом.

2.Способ поп, 1, отличающийся тем, что при смешивании компонентов вводят 0,5-2%-ный раствор натрий-алкил-уЗ-алакина в количестве 0,005-0,05% от сухого веса массы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фарфоровых изделий с применением отработанного катализатора крекинга | 2023 |

|

RU2802361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛО-ЖЕЛТОГО ЦВЕТА И ЕЕ СОСТАВ | 2004 |

|

RU2266878C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ СВЯЗКИ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2131804C1 |

| Способ приготовления суспензии для литья керамических изделий | 2020 |

|

RU2751616C1 |

| Способ изготовления фарфоровых изделий | 1990 |

|

SU1738795A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2137731C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2479541C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2443652C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2333177C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2008 |

|

RU2385849C1 |

Изобретение относится к керами- ческой промышленности и может быть использовано при производстве фасадных, облицовочных плиток и изделий культурно-бытового назначения. С целью повышения прочности, термостойкости и морозостойкости за счет создания упорядоченной конденсационной структуры в способе, включающем измельчение полевошпатсодержащего компонента мокрым методом, смешивание с 10 - 80 мас.% глины от массы смеси, формование, сушку и обжиг, мокрым методом измельчают 30-70% от массы полевошпатсодержащего компонента, а оставшуюся часть полевошпатсодержащего компонента измельчают сухим методом. Кроме того, при смешивании компонентов можно ввести 0,5-2%-ный раствор натрий- ал кил -13 -ала нина в количестве 0,005 - 0,05% от сухой массы. Физико-механические показатели следующие: проч-: ность сырца 3,4-4,5 МПа, морозостойкость 170-210 циклов, термостойкость 160-190°С. 2 табл. г (Л с

| Крупа А,А | |||

| и др | |||

| Керамические материалы на основе отходов | |||

| - Строительные материалы и конструкции, 1936, № 4, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Исматов А.А | |||

| и др | |||

| Полевошпатовое сырье Средней Азии для производства фарфора | |||

| М.: Легпромбытиздат, 1988, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1991-05-15—Публикация

1989-03-22—Подача