Изобретение относится к молочной промышленности, к ее сыродельной отрасли, и касается способа производства мягкого сыра.

Цель изобретения - сокращение, упрощение, удешевление технологического процесса, улучшение качества и увеличение выхода продукта.

Способ осуществляют следующим образом.

Исходное сырье (обезжиренное молоко или смесь обезжиренного молока с пахтой в соотношении 7:1-10:1) подвергают тепловой обработке, охлаждают до температуры подсквашивания 7-10°С, вносят бактериальную закваску культур мезофильных молочнокислых стрептококков, выдерживают в течение 8-12 ч до кислотности 23-30° Т,

затем подогревают подсквашенную смесь до 20-35°С, вносят раствор хлористого кальция, сычужного фермента и сквашенную молочную сыворотку до снижения рН 5,0-5,6, а затем производят отваривание при 50-65°С. Смесь сгустка с сывороткой выдерживают в коагуляторе-выдерживате- ле. Затем, после отделения сыворотки полученную белковую массу смешивают в потоке со сливками и солью,4 расфасовывают и охлаждают.

Использование з предлагаемом способе в качестве коагулянта сквашенной молочной сыворотки при термокислотной коагуляции позволяет:

равномерно распределить коагулянт среди исходного сырья, получить агломераты белкз с одинаковыми значениями рН и

сь ел о о

CN

о

снизить отход белковой пыли с сывороткой;

получить однородную структуру полуфабриката без мелкодисперсное™- мучнистости.

Получение однородной структуры полуфаб- риката позволяет избежать использования дорогостоящих и дефицитных солей-плавителей, несвойственных готовому продукту типа крестьянского сыра.

Коагуляция белков молока в потоке при совместном осаждении казеина и сывороточных белков позволяет организовать поточность производства с дополнительным выходом продукта за счет сокращения потерь при сепарировании.

Сокращение технологического процесса происходит за счет того, что отпадает необходимость приготовления большого объема закваски, ее концентрирования до 16-18% путем сепарирования последней на белковом сепараторе, введения закваски в горячее молоко с температурой С, что приводит к уничтожению молочнокислой микрофлоры и практическому аннулированию длительной и дорогостоящей операции - подготовки закваски, а также за счет осуществляемых процессов в потоке.

Удешевление технологического процесса осуществляется за счет уменьшения ме- талло- и энергоемкости установки, ликвидации процесса концентрации закваски на сепараторах, использования s качестве коагулянта сквашен ной сыворотки при термокислотной коагуляции.

Подсквашивание всего объёма исходного сырья позволяет значительно увеличить рост молочнокислой микрофлоры и получить продукт необходимых органолеп- тических показателей.

Температура 7-10°С с выдержкой 8-12 ч, применяемая для подсквашивания обезжиренного молока или нормализованной смеси, обеспечивает получение продукта с выраженным вкусом и ароматом.

Применение температуры ниже 7°С замедляет кислотообразование,. что, в свою очередь, отрицательно влияет на коагуляцию белков. Температура выше 10°С непригодна для подсквашивания, так как ведет А резкому возрастанию кислотности за 12 ч. Продолжительность выдержки менее 8 ч не дает желаемыйгтодготовки сырья, так как не происходит достаточной активизации аро- матосбрззующей микрофлоры vt получается пустой вкус в готовом продукте. Продолжительность выдержки более 12ч способствует значительной активации микрофлоры и приводит к интенсивному кислстообразова- нию.

Подсквашивзние молода производят до кислотности 22-30°Т во избежание преждевременного нарушения стабильности коллоидной дисперсии молока и образоваимя мучнистой структуры в готовом продукте.

Применение температуры смешивания подготовленного молока (нормализованной смеси) с коагулянтом 20-35°С обеспечивает

получение однородной консистенции продукта и наименьший отход белковой пыли в сыворотку. Температура выше 25°С приводит к преждевременной коагуляция и значительным потерям молочного белка в виде

белковой пыли. При температурах ниже 20°С в белковой массе появляется мучнистый вкус и значительные потери белка.

Коагуляция при приводит к получению заданных структурно-механических свойств белковой массы, характерных для сыров типа крестьянского и наименьшим потерям белка с сывороткой.

П р и м е р 1. Способ осуществляют следующим образом.

Нормализованную смесь с массовой долей жира 1% в количестве 1000 кг пастеризуют до 95°С с выдержкой 20 с, охлаждают до 7°С, заквашиоают закваской на чистых культурах мезофильных молочнокислых

стрептококков, выдерживают 8 ч, подогревают до 20°С, вносят раствор хлористого кальция из рас«ета 0,4 г безводной соли на 1 л молока и раствор сычужного фермента из расчета 1 мг на 1 л молока, смешивают с

коагулянтом, достигая снижения рН до 5,0. затем в потоке осуществляют коагуляцию белков при 50°С, выдерживают в коагулято- ре-аы держи вате ле и отделяют сыворотку. Полученная белковая масса поступает в

смеситель, где согласно рецептурам вносятся все компоненты: сливки, соль, тмин. После получения однородной тягучей консистенции готовую сырную массу расфасовывают м охлаждают до 8°С.

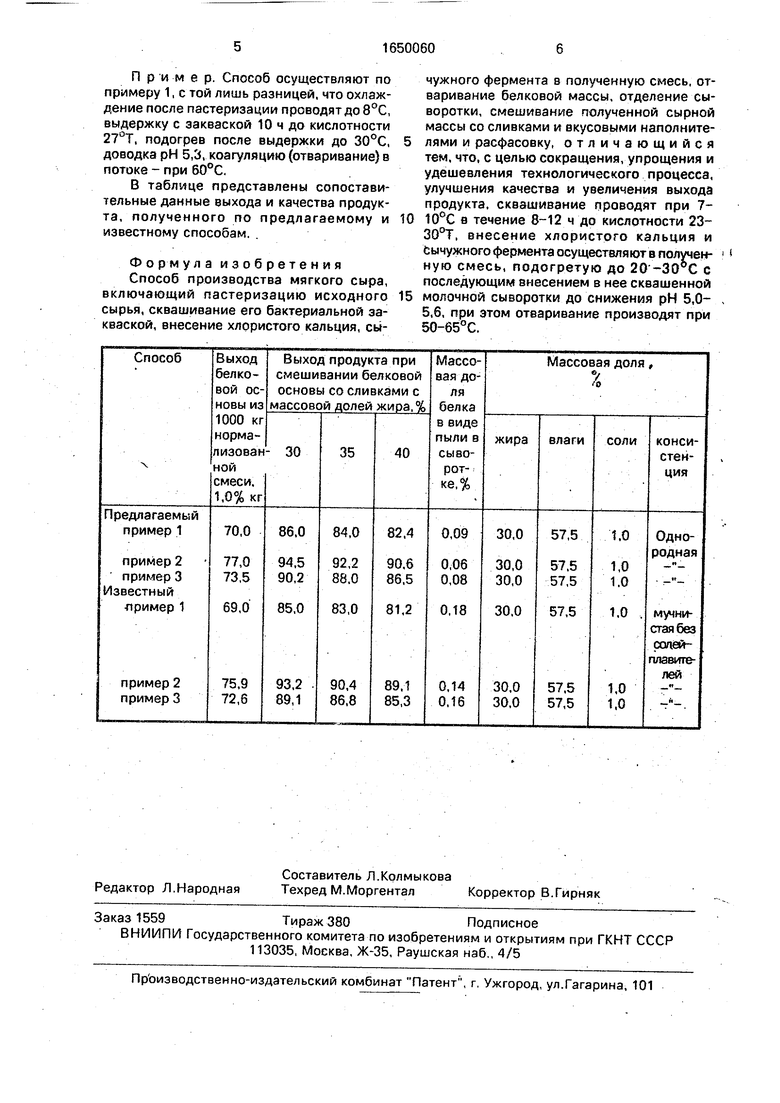

В результате переработки 1000 кг нормализованной смеси с массовой долей жира 1,0% получено 7 кг белковой основы с массовой долей жира 9,0%.

Выход продукта при смешивании составляет: со сливками 30%-ной жирности 86 кг; со спмвками 35%-ной жирности 84 кг; со сливка - 40%-ной жирности 82,4 кг.

П р и м е р 2. Способ осуществляют по примеру 1, с той лишь разницей, что охлаждение после пастеризации проводят до 10°С, выдержку с закваской 12 ч до кислотности 30°Т, подогрев после выдержки до 35°С, доводка рН 5, б, коагуляцию (отваривание) в потоке осуществляют при 65°С

Пример. Способ осуществляют по примеру 1, с той лишь разницей, что охлаждение после пастеризации проводят до 8°С, выдержку с закваской 10 ч до кислотности 27°Т, подогрев после выдержки до 30°С, доводка рН 5,3, коагуляцию (отваривание) в потоке - при 60°С.

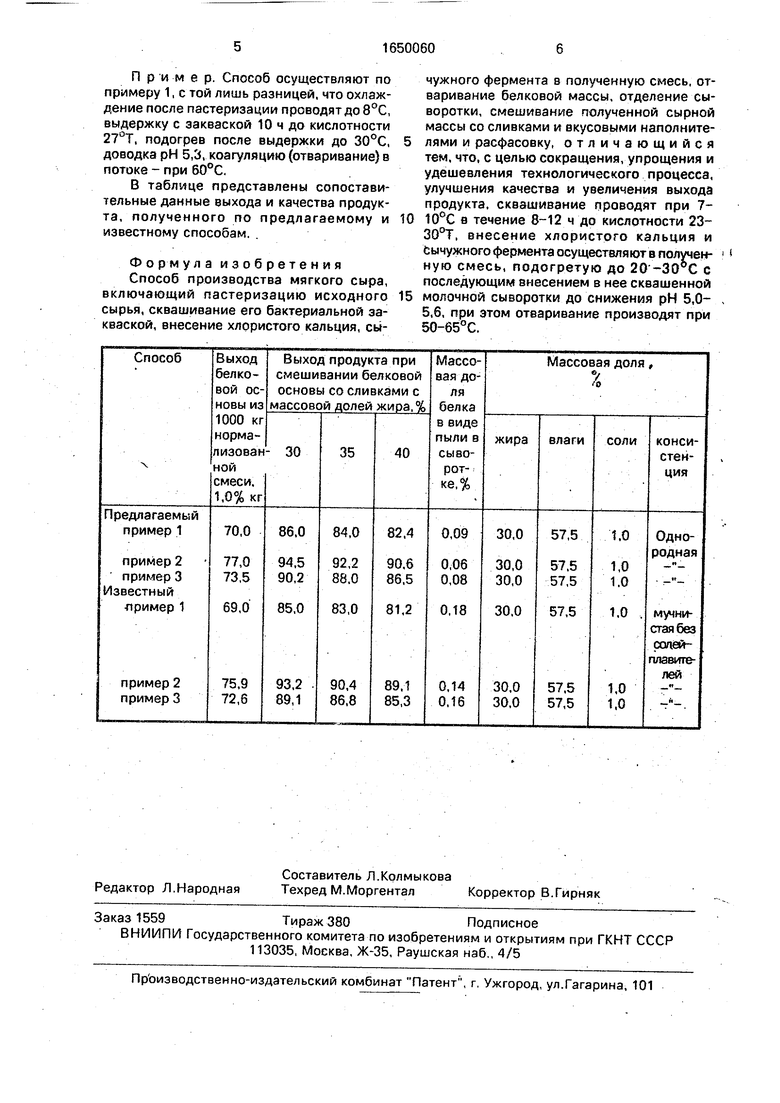

В таблице представлены сопоставительные данные выхода и качества продукта, полученного по предлагаемому и известному способам. .

Формула изобретения Способ производства мягкого сыра, включающий пастеризацию исходного сырья, сквашивание его бактериальной закваской, внесение хлористого кальция, сы0

5

чужного фермента в полученную смесь, отваривание белковой массы, отделение сыворотки, смешивание полученной сырной массы со сливками и вкусовыми наполнителями и расфасовку, отличающийся тем, что, с целью сокращения, упрощения и удешевления технологического процесса, улучшения качества и увеличения выхода продукта, сквашивание проводят при 7- 10°С в течение 8-12 ч до кислотности 23- 30°Т, внесение хлористого кальция и сычужного фермента осуществляют в получен- ную смесь, подогретую до 20 -30 С с последующим внесением в нее сквашенной молочной сыворотки до снижения рН 5,0- 5,6, при этом отваривание производят при 50-65°С.

i 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного получения творога и установка для его осуществления | 1988 |

|

SU1648319A1 |

| СПОСОБ ПРОИЗВОДСТВА ДОМАШНЕГО СЫРА "СИБИРСКИЙ" | 2004 |

|

RU2289933C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2009 |

|

RU2407348C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЁНОГО ТВОРОГА | 2014 |

|

RU2554469C1 |

| Способ производства зерненого творога | 2024 |

|

RU2838223C1 |

| Способ получения обогащенной белковой массы | 1990 |

|

SU1785421A3 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2014 |

|

RU2575104C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2014 |

|

RU2560262C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ПРОДУКТА НЕПРЕРЫВНО-ПОТОЧНЫМ СПОСОБОМ | 2004 |

|

RU2273143C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2422027C1 |

Изобретение относится к молочной промышленности, к ее сыродельной отрасли, и касается способа производства мягкого сыра. Целью изобретения является сокращение, упрощение, удешевление технологического процессе, улучшение качества и увеличение ЕЫХОДЗ продукта. При производстве мягкого чесозревающего сыра исходное сырье (обезжиренное молоко или смесь обезжиренного молока с пахтой в соотношении 7:1-10:1) подвергают тепловой обработке, охлаждают до температуры 7-10°С, вносят бактериальную закваску культур мезофиль- ных молочнокислых стрептококков, выдерживают в течение 8-12 ч до кислотности 23-30°С, затем подогревают подсквашен- ную смесь до температуры 20-35°С, вносят раствор хлористого кальция, сычужного фермента и сквашенную молочную сыворотку до снижения рН 5,0-5,6, затем отваривают при 50-65°С. Смесьаусткас сывороткой выдерживают в козгуляторе-зыдерживате- ле, после отделения сыворотки белковую массу смешивают в потоке со сливками и солью, расфасовывают и охлаждают. 1 табл. 1Л С

| Способ производства мягкого несозревающего сыра | 1978 |

|

SU721062A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-23—Публикация

1989-07-15—Подача