Изобретение относится к технике смешения жидкостей при создании многокомпонентных смесей и может быть использовано в химической, нефтеперерабатывающей, фармацевтической, пищевой и других отраслях промышленности

Целью изобретения является увеличение однородности получаемых многокомпонентных смесей,

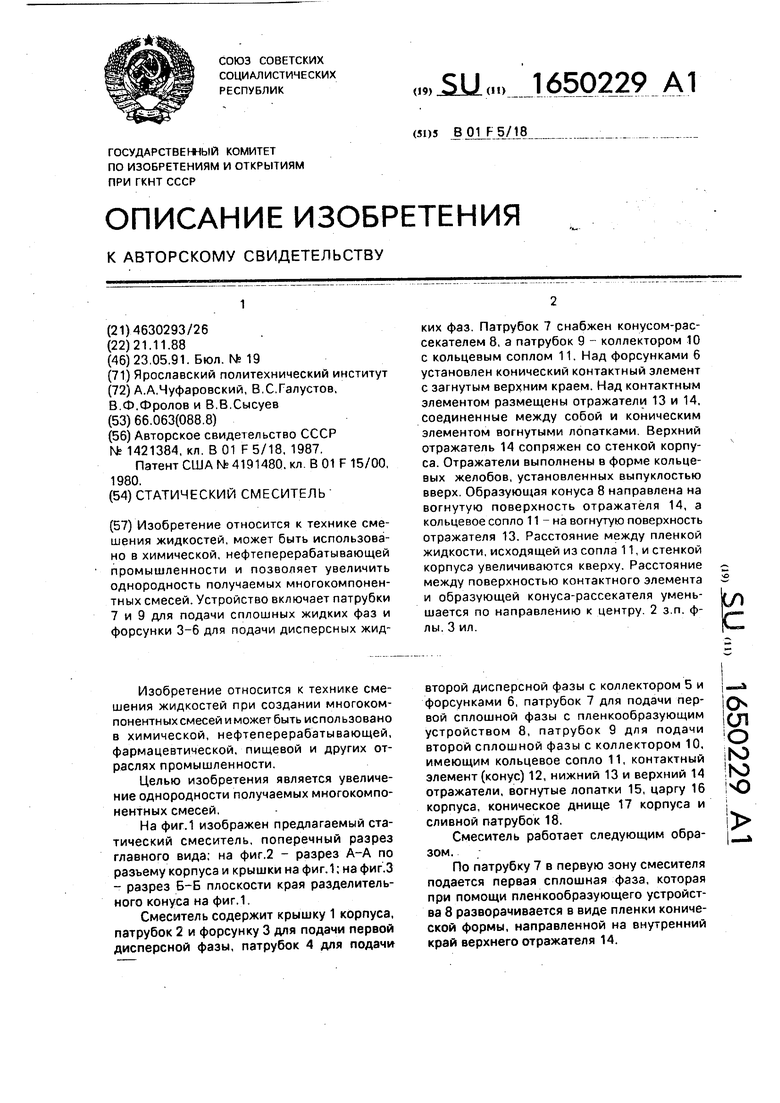

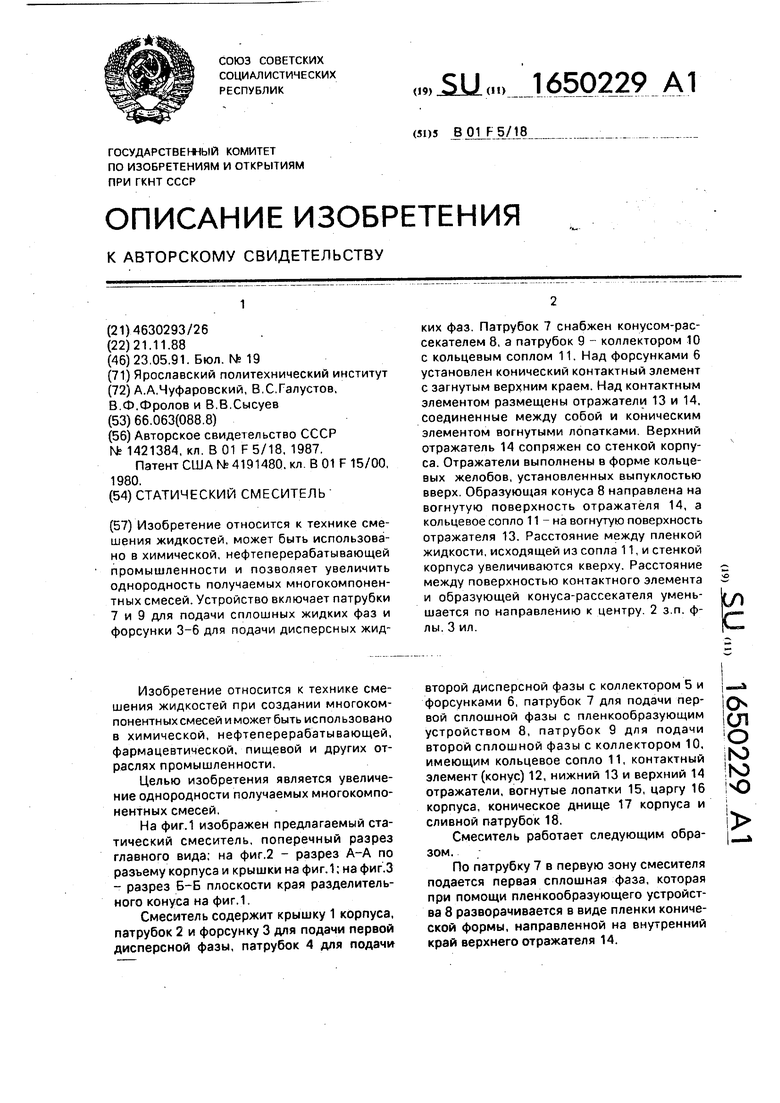

На фиг.1 изображен предлагаемый статический смеситель, поперечный разрез главного вида, на фиг.2 - разрез А-А по разъему корпуса и крышки на фиг. 1; на фиг.З - разрез Б-Б плоскости края разделительного конуса на фиг.1

Смеситель содержит крышку 1 корпуса, патрубок 2 и форсунку 3 для подачи первой дисперсной фазы, патрубок 4 для подачи

второй дисперсной фазы с коллектором 5 и форсунками 6, патрубок 7 для подачи первой сплошной фазы с пленкообразующим устройством 8, патрубок 9 для подачи второй сплошной фазы с коллектором 10, имеющим кольцевое сопло 11, контактный элемент (конус) 12, нижний 13 и верхний 14 отражатели, вогнутые лопатки 15, царгу 16 корпуса, коническое днище 17 корпуса и сливной патрубок 18.

Смеситель работает следующим образом.

По патрубку 7 в первую зону смесителя подается первая сплошная фаза, которая при помощи пленкообразующего устройства 8 разворачивается в виде пленки конической формы, направленной на внутренний край верхнего отражателя 14.

О СЛ О ,Ю Ю О

По патрубку 9 во вторую, периферийную, зону смесителя, подается вторая сплошная фаза, которая затем через кольцевое сопло 11, размещенное на горообразном коллекторе 10, выводится в виде свободной пленки конической формы на среднюю часть поперечного сечения нижнего отражателя 13.

По патрубку 2 в аппарат вводится первая дисперсная фаза, распыляемая в пер вой зоне смешения при помощи гидравлической форсунки 3, По патрубку 4 в аппа- раг вводится вторая дисперсная фаза, которая по коллектору 5 подводится к форсункам б и распыляется во второй зоне смешения.

В первой зоне смешения происходит орошение первой сплошной фазы, развернутой в виде свободной пленки, каплями первой дисперсной фазы. Происходит частичное разрушение пленки первой сплошной фазы. Ее частицы вместе с каплями первой дисперсной фазы насыщает пленку второй сплошной фазы, текущую по поверхности разделительного конуса. Наиболее интенсивное орошение происходит в верхней части, так как пленка первой сплошной фазы здесь имеет меньшую скорость и наиболее подвержена разрушению. Поэтому при движении пленки второй сплошной фазы по элементу 12 успевает произойти полное перемешивание компонентов и в нижней части трехкомпонентная смесь свободно сливается через зазор между краем нижнего основания конуса 12 и пленкообразующим устройством 8. При поступлении на элемент 12 пленка второй сплошной фазы подвергается тангенциальному закручиванию в зазоре между конусом 12 и нижним отражателем 13 благодаря вогнутым лопаткам 15. За счет этого увеличивается относительная скорость движения пленок и снижается вероятность появления локальных неоднородностей. Это приводит к увеличению однородности смеси. Пленка первой сплошной фазы направлена под расходящимся углом к образующей разделительного конуса, т.е. угол конусности ее меньшей угла контактного элемента 12. При сдувании пленки в стороны от форсунки 3 это позволяет избежать ее налипания на пленку второй сплошной фазы и при помощи отражателя 14 вывести во вторую зону на поверхность царги 16 корпуса смесителя. Отражатель 14 имеет форму половины тора, поэтому жидкость при попадании на любую точку отражателя выводится во вторую зону.

Во второй зоне смешения первая сплошная фаза тангенциально закручивается на верхней части вогнутых лопаток 15 при попадании в зазор между верхним и нижним отражателями и выводится на поверхность царги 16 корпуса смешения

относительно второй сплошной фазы, которая подается через кольцевое сопло 11 в виде свободной пленки на нижний отражатель 13 и орошается каплями второй дисперсной фазы через форсунки 6. Частицы

пленки и капли насыщают пленку первой сплошной фазы, стекающую по корпусу. Наиболее интенсивное орошение пленки первой сплошной фазы происходит в верхней части части зоны вблизи распылителя,

так как здесь свободная пленка второй сплошной фазы имеет меньшую скорость. Поэтому при движении пленки первой сплошной фазы по царге 16, имеющей коническую форму, успевает произойти полное перемешивание компонентов. Трехкомпонентная смесь стекает через зазор между коллектором 10и царгой 16, что предотвращает залив сопла 11.

Пленка второй сплошной фазы, направленная на середину отражателя 13, частично смещается к краю последнего под действием гидродинамического напора, создаваемого форсунками 6. Однако, за счет

того, что сопло 11 направлено под расходящимся углом к образующей царги 16 корпуса, слипания пленок не происходит.

Сопло 11 защищено от залива пленкой первой сплошной фазы выступающим краем нижнего отражателя. Форсунки 6 не заливаются пленкой второй сплошной фазы, так как они защищены отогнутым краем разделительного конуса 12.

В третьей зоне, находящейся в нижней

части аппарата, происходит окончательное смешение всех четырех фаз на коническом днище 17, по которому стекает жидкость из второй зоны. Сюда же подается с элемента 12 жидкость из первой зоны Благодаря тому, что нижнее основание контактного элемента имеет больший диаметр, чем сливной патрубок 18, взаимодействие происходит на твердой поверхности, что увеличивает степень дробления пленок. При этом пленка

второй сплошной фазы взаимодействует с пленкой первой сплошной фазы не внутренней стороной, как в первых двух зонах, а внешней, что увеличивает однородность получаемой многокомпонентной смеси. Последнее обстоятельство может оказать наибольшее влияние на однородность смеси при смешении высоковязких компонентов (нефтепродуктов), Готовый продукт выводится на потребление через сливной патрубок 18,

Формула изобретения 1. Статический смеситель, содержащий корпус, форсунку для подачи первой дисперсной фазы, коллектор с форсунками для подачи второй дисперсной фазы, патрубок для подачи первой сплошной фазы, кольцевое сопло для подачи второй сплошной фазы, верхний и нижний отражатели пленок сплошных фаз и сливной патрубок, отличающийся тем, что, с целью увеличения однородности получаемых смесей, он снабжен контактным элементом, выполненным в виде усеченного обратного конуса, верхний край которого отогнут вниз, размещенным под нижним отражателем, верхний и нижний отражатели выполнены в форме кольцевых желобов, установленных выпуклостью вверх, при этом внешний край верхнего отражателя сопряжен со стенкой корпуса, патрубок для подачи первой сплошной фазы снабжен пленкообразующим устройством в виде конуса-рассекатеи

ля и направлен вертикально вверх, образующая конуса-рассекателя направлена на вогнутую поверхность верхнего отражателя, форсунка для подачи первой дисперсной

5 фазы расположена в верхней части корпуса по его оси, кольцевое сопло направлено вверх, на вогнутую поверхность нижнего отражателя, а форсунки для подачи второй дисперсной фазы размещены под контакт10 ным элементом и направлены на стенку корпуса.

2.Смеситель по п. 1,отличающийся тем, что он снабжен вогнутыми лопатками, установленными между отражателями и

15 контактным элементом.

3.Смеситель по пп.1 и2,отличаю- щ и и с я тем, что кольцевое сопло направлено под расходящимся кверху углом к образующей стенки корпуса, а контактный

20 элемент выполнен с уменьшающимся к центру расстоянием между его поверхностью и образующей конуса-рассекателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительный смеситель жидкостей | 1985 |

|

SU1346219A1 |

| Распылительно-пленочный смеситель жидкостей | 1987 |

|

SU1530231A1 |

| Распылительно-пленочный смеситель жидкости | 1987 |

|

SU1421384A1 |

| ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2637588C1 |

| АКУСТИЧЕСКАЯ СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ | 2017 |

|

RU2655981C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1996 |

|

RU2100098C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2016 |

|

RU2630089C1 |

| Способ получения водонефтяных эмульсий | 1987 |

|

SU1560281A1 |

| ФАКЕЛЬНЫЙ ОГОЛОВОК | 2015 |

|

RU2587797C1 |

Изобретение относится к технике смешения жидкостей, может быть использовано в химической, нефтеперерабатывающей промышленности и позволяет увеличить однородность получаемых многокомпонентных смесей. Устройство включает патрубки 7 и 9 для подачи сплошных жидких фаз и форсунки 3-6 для подачи дисперсных жидких фаз Патрубок 7 снабжен конусом-рассекателем 8, а патрубок 9 - коллектором 10 с кольцевым соплом 11. Над форсунками 6 установлен конический контактный элемент с загнутым верхним краем. Над контактным элементом размещены отражатели 13 и 14, соединенные между собой и коническим элементом вогнутыми лопатками Верхний отражатель 14 сопряжен со стенкой корпуса. Отражатели выполнены в форме кольцевых желобов, установленных выпуклостью вверх Образующая конуса 8 направлена на вогнутую поверхность отражателя 14, а кольцевое сопло 11 - на вогнутую поверхность отражателя 13. Расстояние между пленкой жидкости, исходящей из сопла 11, и стенкой корпуса увеличиваются кверху. Расстояние между поверхностью контактного элемента и образующей конуса-рассекателя уменьшается по направлению к центру 2 з п ф- лы 3 ил сл с

- «

Ю

J3

72

Фиг. 2

IS

8

Б-Б

25

77

Ю

11

| Распылительно-пленочный смеситель жидкости | 1987 |

|

SU1421384A1 |

Авторы

Даты

1991-05-23—Публикация

1988-11-21—Подача