Изобретение относится к аппаратурному оформлению процесса смешения двух жидкостей, а именно к распылительно-нленоч- ным смесителям, и применяется в хими- qecKofi и нефтехимической нромышленности, а также в других отраслях промышлен- кости для получения смесей жидкостей с разными расходами.

Цель изобретения - увеличение производительности аппарата за счет расширения поверхности соприкосновения фаз.

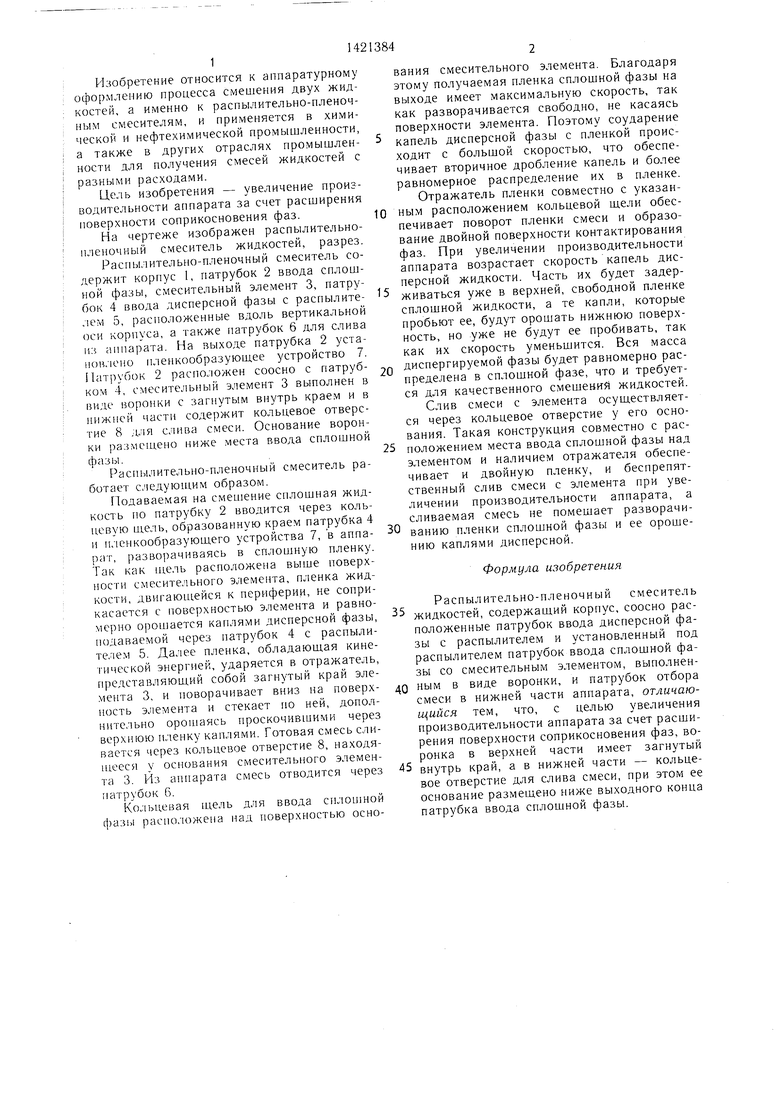

На чертеже изображен распылительно- пленочный смеситель жидкостей, разрез.

Распылительно-пленочный смеситель содержит корпус 1, патрубок 2 ввода сплошной фазы, смесительный элемент 3, патрубок 4 ввода дисперсной фазы с распылителем 5, расположенные вдоль вертикальной оси корпуса, а также патрубок 6 для слива 113 аппарата. На выходе патрубка 2 уста- ионлеио п;1енкообразуюпхее устройство 7. Патрубок 2 расположен соосно с патрубком 4, смесительный элемент 3 выполнен в виде воронки с загнутым внутрь краем и в нижней части содержит кольцевое отверстие 8 для слива смеси. Основание воронки размегцено ниже места ввода сплошной .,

Распылительно-пленочный смеситель работает следующим образом.

Подаваемая на смешение сплошная жидкость по патрубку 2 вводится через кольцевую щель, образованную краем патрубка 4 п п. юнкообразуюшего устройства 7, в аппа- рат, разворачиваясь в сплоплную пленку. Так как Н1,ель расположена выше поверхности смесительного элемента, пленка жидкости, двигающейся к периферии, не соприкасается с поверхностью элемента и равномерно орошается каплями дисперсной фазы, подаваемой через патрубок 4 с распылителем 5. Далее пленка, обладающая кинетической энергией, ударяется в отражатель, представляющий собой загнутый край эле- Metrra 3, и поворачивает вниз на поверх- ность элемента и стекает по ней, дополнительно орошаясь проскочившими через верхнюю пленку каплями. Готовая смесь сливается через кольцевое отверстие 8, находя- П1ееся у основания смесительного элемента 3. 1 1з аппарата смесь отводится через патрубок 6.

Кольцевая щель для ввода снлоншой фаз1)1 расно. южена над поверхностью осно

5

0

5

Q 5

5

вания смесительного элемента. Благодаря этому получаемая пленка сплошной фазы на выходе имеет максимальную скорость, так как разворачивается свободно, не касаясь поверхности элемента. Поэтому соударение капель дисперсной фазы с пленкой происходит с большой скоростью, что обеспечивает вторичное дробление капель и более равномерное распределение их в пленке.

Отражатель пленки совместно с указанным расположением кольцевой ш.ели обеспечивает поворот пленки смеси и образование двойной поверхности контактирования фаз. При увеличении производительности аппарата возрастает скорость капель дисперсной жидкости. Часть их будет задерживаться уже в верхней, свободной пленке сплошной жидкости, а те капли, которые пробьют ее, будут орошать нижнюю поверхность, но уже не будут ее пробивать, так как их скорость уменьшится. Вся масса диспергируемой фазы будет равномерно распределена в сплошной фазе, что и требуется для качественного смешений жидкостей.

Слив смеси с элемента осуш,ествляет- ся через кольцевое отверстие у его основания. Такая конструкция совместно с расположением места ввода сплошной фазы над элементом и наличием отражателя обеспечивает и двойную пленку, и беспрепятственный слив смеси с элемента при увеличении производительности аппарата, а сливаемая смесь не помешает разворачиванию пленки сплошной фазы и ее орошению каплями дисперсной.

Формула изобретения

Распылительно-пленочный смеситель жидкостей, содержащий корпус, соосно расположенные патрубок ввода дисперсной фазы с распылителем и установленный под распылителем патрубок ввода сплошной фазы со смесительным элементом, выполненным в виде воронки, и патрубок отбора смеси в нижней части аппарата, отличающийся тем, что, с целью увеличения производительности аппарата за счет расширения поверхности соприкосновения фаз, воронка в верхней части имеет загнутый внутрь край, а в нижней части - кольцевое отверстие для слива смеси, при этом ее основание размещено ниже выходного конца патрубка ввода сплошной фазы.

5

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительно-пленочный смеситель жидкостей | 1987 |

|

SU1530231A1 |

| Статический смеситель | 1988 |

|

SU1650229A1 |

| Распылительный смеситель жидкостей | 1985 |

|

SU1346219A1 |

| Реактор для сернокислотного алкилирования | 1990 |

|

SU1713641A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Турбулентный смеситель-реактор | 2019 |

|

RU2717031C1 |

| Гидродинамический смеситель | 2016 |

|

RU2625874C1 |

| Многоканальный микрореактор | 2017 |

|

RU2652222C1 |

| СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ С ЖИДКИМИ ДОБАВКАМИ | 1998 |

|

RU2159147C2 |

Изобретение относится к оформлению процесса смешения двух жидкостей и может применяться в химической и нефтехимической промышленности. Изобретение обеспечивает повышение производительности аппарата за счет расширения поверхности соприкосновения фаз. Смеситель состоит из корпуса, патрубков ввода сплошной и дисперсной фаз, расположенных вдоль вертикальной оси корпуса, смесительного элемента, выполненного в виде воронки. Воронка имеет отражатель в виде загнутого внутрь верхнего края. Сплошная фаза при помоши пленкообразуюшего устройства, расположенного выше основания воронки, разворачивается в пленку, которая ударяется об отражатель и стекает вниз по смесительному элементу. Дисперсная фаза через распылитель подается сверху на смесительный элемент. Слив смеси осуществляется через кольцевое отверстие у основания элемента. 1 ил. (

| Аппарат для контактирования сред | 1981 |

|

SU997771A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Распылительный смеситель жидкостей | 1985 |

|

SU1346219A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-07—Публикация

1987-02-09—Подача