Изобретение относится к технологии эксплуатации реакторов каталитической газофазной полимеризации олефинов в режимах перевода с выпуска продукта одной марки на выпуск другой.

Целью изобретения является увеличение продолжительности пробега реактора между остановами на чистку путем снижения выноса частиц полимер-катализаторной смеси в тракт рециркуляции.

Пример 1. Переход от синтеза полимера литьевой марки на катализаторе S-9 на синтез полимера для ротационного формования на том же катализаторе.

1.1. Переход по предлагаемому способу.

Проводят газофазную полимеризацию этилена в реакторе на катализаторе S-9

(хромсщен, нанесенный на активированный силикагель) при 100°С и давлении 2,1 МПа в присутствии регулятора длины полимерной цепи - водорода в молярном отношении Н2/С2Н/3, равном 0,043, в псевдоожижен- ном слое полимер-катализаторной смеси массой 70 т. Реакционный слой псевдоожи- жают газом, циркулирующим через реактор с расходом 600 т/ч. Катализатор подают в реактор в количество 2,8 кг/ч. Тепло из реактора отводят путем охлаждения циркулирующего газа в воздушных холодильниках до 68°С. Выгружают из реактора полимер в количестве 14 т/ч с плотностью 0,958 и показателем текучести расплава (ПТР), равным 20 г/10 мин, средним размером частиц полидисперсного порошка полимера 0,9 мм и размером частиц крупной фракции 5 мм. Работа реактора в указанных условиях характеризуется стабильным протеканием процесса полимеризации без локальных перегревов в псевдоожиженном слое и образования агломератов полимера. Удельный выход полимера с 1 т полимер-катализатор- ного соля составляет 0,2 т/т-ч, удельный расход катализатора 0,04 кг/т.ч, а удельный расход циркулирующего газа 8,6 т/т-ч. Превышение удельного расхода катализатора и, или занижение удельного расхода циркулирующего газа, может привести к нарушению стабильности процесса.

Стационарное течение процесса прерывают. Для этого прекращают подачу катализатора S-9 и непосредственно вслед за этим впрыскивают в реактор под давлением 8 МПа кислородно-азотную смесь с содержанием кислорода 5%, контролируя эффективность отравления остатка катализатора S-9/800 по выравниванию температур циркулирующей газовой смеси и зоны кипящего слоя на уровне 98-100°С (явление выравнивания температур возникает как следствие прекращения экзотермической реакции полимеризации).

Затем из реактора в режиме ручного управления выгружают 35 т полимер-кага- лизаторной смеси как готовый продукт со скоростью 14 т/ч. Таким образом уровень псевдоожиженного слоя снижают до 50% от рабочего. Одновременно изменяют режим полимеризации на режим, необходимый для получения полиэтилена для ротационного формования, Для этого давление и температуру в реакторе сохраняют постоянным, а состав газовой смеси изменяют путем введения в реакторную систему пропилена до получения молярного отношения СзРб/С2Н4, равного 0,17, и уточнения молярного отношения Н2/С2Н/ , равного 0,04. Поскольку контур циркуляции реакционного газа не связан с узлом выгрузки, обе опеоации (изменение состава газа и выгрузку СПОР из реактора) производят одновременно и независимо друг от друга. По мере

выгрузки полимер-катализаторной смеси из реактора снижают расход циркулирующего газа от 600 до 360 т/ч пропорционально остающейся в реакторе массе слоя, поскольку необходимость в отводе тепла реакции отпадает и, соответственно, не требуется расходовать энергию на циркуляцию газа. Минимальный расход циркулирующего газа (360 т/ч) обеспечивает начало псевдоожижения частиц крупной фракции,

имеющих размер 5 мм, и, следовательно, обеспечивает существование всего слоя в псевдоожиженном состоянии.

Подают в реактор катализатор S-9 в количестве 0,04 кг/ч на 1 т полимер-катализаторного слоя, т.е. 1,4 кг/ч. После начала реакции выгружают полимер до трехкратного обновления слоя. В результате получают новый порошок полимера в количестве 7 г/ч плотностью р 0,951 г/см3 и

Птр 25,2 г/10 мин, который направляют для дальнейшей переработки в гранулы и для затаривания. Продукт соответствует требованиям к полимеру для производства изделий ротационным формованием. (ПТР

20-28 г/10 мин, р 0,948 - 0,952 г/см3). Повышают уровень псевдоожиженного слоя в реакторе за счет уменьшения количества выгружаемого полимера до 1 т/ч, что необходимо для контроля его качества. Одповременно с увеличением массы слоя пропорционально ей увеличивают подачу в реактор катализатора при его стабильном удельном расходе, равном 0,04 кг/ч на -1 т слоя, и расход циркулирующего газа. При

достижении массы полимер-катзлизаторно- го слоя в реакторе 70 т устанавливают расход катализатора 2,8 кг/ч, расход рецикловсмо газа 600 т/ч. Фиксируют производителе ICTU реактора 14 т/ч. Конечный

продукт имеет плотность р 0,950 г/см3 и ПТР 25 г/Юмин.

По предлагаемому способу получают 105 т переходного продукта. Продолжительность операций составляет, ч:

Снижение уровня слоя

и утончение режима полимеризации2.5

3- оатный обмен слояМ

Увемчение уровня слоя

до рабочего3,5

Общая продолжительность перехода23

1.. Переход по известному способу.

Основные этапы процесса газофазной полимеризации аналогичны описанным в примере 1.1. Однако после прекращений стационарного течения процесса, срабатывают катализатор S-9, имеющийся в реакторе, до снижения производительности 3 т/ч, затем изменяют состав циркулирующей газовой смеси в реакторе как s примере 1,1 и подают в реактор катализатор S-9 в количестве 2,8 кг/ч. После начала реакции при сохранении объема псевдоожиженного слоя полимер катализаторной смеси выгружают из реактора избыток полимера в количестве 14 т/ч. Товарный продукт получают после 3-кратного обновления слоя, т.е. после выгрузки из реактора 210 г переходного продукта с промежуточными показателями по плотности и ПТР между исходными и конечными продуктами.

Конечный продукт характеризуется плотностью 0,95 г/см3 и ПТР 25 г/10 мин. Продолжительность операций, связанных со снижением производительности реактора до 3 г/ч и с изменением состава циркулирующего газа, составляет 4 и 2 ч, а продолжительность вывода реактора на производительность 14 т/ч и 3-кратного обмена слоя 18 ч. Общая продолжительность перехода составит 24 ч.

1.3. Переход по предлагаемому способу.

Основные этапы процесса газофазной полимеризации анапогичны описанным в примере 1.1, однако из реактора выгружают 3,5 т полимер-катализаторной смеси и таким образом снижают уровень псевдоожиженного слоя до 95% от рабочего. После установления режима полимеризации, необходимого для получения полимера требуемого качества, подают в реактор катализатор S-9 в количестве 2,66 кг/ч исходя из удельного расхода катализатора 0,04 кг/ч на 1 т слоя.

После начала реакции устанавливают расход рециклового газа 572 т/ч, исходя из удельного расхода 8,6 т/ч на 1 т полимер-ка- тализаторного слоя, и при установившемся процессе выгружают из реактора полимер до 3-кратного обновления слоя. Завершение перехода выполняют как и я примере 1.1. По предлагаемому способу получают 200т переходного продукта. Продолжительность операций составляет, ч:

Снижение уровня слоя и уточнение режима полимеризации2

3-кратный обмен слоя18

Увеличение уровня до рабочего0,5

Общая продолжительность перехода20,5

бу.

1.4. Переход по предлагаемому спосоОсновные этапы процесса газофазной полимеризации аналогичны описанным в примере 1.1. Однако из реактора выгружают 7,0 т полимер-катализаторной смеси и таким образом снижают уровень псевдоожиженного слоя до 90% от рабочего. После установления режима полимеризации, необходимого для получения полимера буемого качества, подают в реактор катализатор S-9 в количестве 2,52 кг/ч, исходя из удельного расхода катализатора 0,04.кг/ч на 1 т слоя. После начала реакции устанавливают расход рециклового газа 540 т/ч, исходя из удельного расхода 8,6 т/ч на 1 т полимер-катализаторного слоя, и при установившемся процессе выгружают из реактора полимер до 3-кратного обновления слоя. Завершение перехода выполняют как и в примере 1.1.

По предлагаемому способу получают 189 т переходного продукта. Продолжительность операций составит, ч: Снижение уровня слоя

и уточнение режима полимеризации2

3-кратный обмен слоя18

Увеличение уровня до рабочего0,5

Общая продолжительность перехода20,5

1.5.Переход по предлагаемому способу.

Основные этапы процесса газофазной полимеризации аналогичны описанным в примере 1.1, однако из реактора выгружают 49 т полимер-катализаторной смеси и таким образом снижают уровень псевдоожиженного слоя до 30% от рабочего. После установления режима полимеризации, необходимого для получения полимера требуемого качества, подают в реактор катализатор S-9 в количестве 0,84 кг/ч, исходя из

удельного расхода катализатора 0,04 кг/ч на 1 т слоя. После начала реакции завершение перехода выполняют как в примере 1.1. По предлагаемому способу получают 63 т переходного продукта.

Продолжительность операций составит, ч:

Снижение уровня слоя и уточнение режима полимеризации 3,5 3-кратный обмен слоя16

Увеличение уровня до рабочего 6

Общая продолжительность перехода25.5

1.6.Переход по предлагаемому способу Основные этапы процесса газофазной

полимеризации аналогичны описанным в

примере 1.1, однако из реактора выгружают 52,5 т полимер-катализаторной смеси и таким образом снижают уровень псевдоожи- женного слоя до 25% от рабочего. После установления режима полимеризации, необходимого для получения полимера требуемого качества, подают в реактор катализатор S-9 в количестве 0,7 кг/ч, исходя из удельного расхода катализатора 0,04 кг/ч на 1 т слоя. После начала реакции завершение перехода выполняют как в примере 1.1. По предлагаемому способу получают 53 т переходного продукта. Продолжительность операций составляет, ч:

Снижение уровня слоя и уточнение режима полимеризации4

3-кратный обмен слоя16

Увеличение уровня до рабочего10

Общая продолжительность перехода30

Пример 2. Переход от синтеза полимера литьевой марки на катализаторе S-9 на синтез полимера трубной марки на катализаторе S-2.

2.1. Переход по предлагаемому способу.

Основные этапы процесса газофазной полимеризации аналогичны описанным в примере 1.1, однако одновременно с понижением уровня псевдоожиженного слоя изменяют прежний режим полимеризации на режим, необходимый для получения полиэтилена трубной марки. Для этого увеличивают температуру в реакторе до 105°С, а состав газовой смеси в реакторе изменяют путем введения в реакторную систему бу- тена-1 до получения молярного отношения OlHs-l /CzH/j, равного 0,015, и уточнения молярного отношения Н2/С2Н4, равного 0,025.

Подают в реактор катализатор S-2 (си- лилхромат, нанесенный на активированный силикагель и восстановленный алюминий- органикой), исходя из пропорций 0,023 кг/ч на 1 т полимер-катализаторного слоя, т.е. 0,8 кг/ч. После 3-кратного обмена слоя при производительности реактора 4 т/ч получают продукт с плотностью 0,951 г/см3 и ПТР 0,8 г/10 мин, соответствующий требованиям, предъявляемым к порошку полимера трубной марки ( р - 0,949 - 0,952 г/см3 и ПТР 0,75 - 0.95 н/10 мин).

Одновременно с увеличением массы слоя увеличивают подачу в реактор катализатора при постоянном удельном расходе его равном 0,023 кг/ч на 1 т слоя. При достижении массы полимер-катализаторного слоя в реакторе 70 т устанавливают расход катализатора 1,6 кг/ч, расход рециклевого газа 600 т/ч. Фиксируют производительность реактора 8 т/ч и получают продукт с плотностью 0,9511 г/см3 и ПТР 0,88 г/10 мин.

По предлагаемому методу получают 108 т

переходного продукта.

Продолжительность операций составляет, ч:

Снижение уровня слоя и уточнение режима полимеризации4

0 3-кратный обмен слоя26

Увеличение уровня слоя до рабочего6

Общая продолжительность перехода34

5 2.2. Переход по известному способу.

Основные этапы процесса газофазной полимеризации аналогичны описанным в примере 1.1, однако после прекращения стационарного течения процесса срабаты0 вают катализатор S-9, имеющийся в реакторе, до снижения производительности 2 т/ч, затем изменяют состав циркулирующей газовой смеси в реакторе путем введения в реакторную систему бутена-1 до получения

5 молярного отношения GiHs-l/С2Н 1, равного 0,015, и уточнения молярного отношения Н2/С2Н4, равного 0,025.

Подают в реактор катализатор S-2 в количестве 1,6 кг/ч. После начала реакции при

0 сохранении обьема псевдоожиженного слоя полимер-катализаторной смеси выгружают из реактора избыток полимера в количестве 8 т/ч. Товарный продукт получают после 3-кратного обновления слоя, т.е. по5 еле выгрузки из реактора 210т переходного продукта. Конечный продукт характеризуется плотностью 0,951 г/см3 и ПТР 0,9 г/10 мин. Продолжительность операции снижения.производитель0 ности реактора до 2 т/ч и замены состава газа составила 5 и 4 ч соответственно, а продолжительность вывода реактора на производительность 8 т/ч и 3-кратный обмен слоя 28 ч. Общая продолжительность

5 перехода составляет 37 ч.

Пример 3. Переход от синтеза полимера трубной марки на катализаторе ОХК на синтез полимера экструзионной марки на катализаторе S-9/600.

0 3,1. Переход по предлагаемому способу. Проводят газофазную полимеризацию этилена в реакторе на катализаторе ОХК (хромокисный катализатор) при 107°С, давлении 2,0 МПа, в присутствии водорода и

5 бутена-1 при молярном отношении СзНе- 1/С2Н4, равном 0,010 и Н2/С2Н4, равном 0,03, в псевдоожиженном слое полимер-катализаторной смеси массой 65 т. Реакцион- ный слой псевдоожижают газом, циркулирующим через реактор с расходом

580 т/ч. Катализатор подают в реактор в количестве 1,5 кг/ч. Выгружают из реактора порошок полимера трубной марки с плотностью 0,951 г/см3 и ПТР 0,9 г/10 мин е количестве 7,5 т/ч со средним размером частиц полидисперсного порошка полимера 0,95 мм и размером частиц крупной фракции 5,5 мм.

Стационарное течение процесса прерывают. Для этого прекращают подачу катализатора ОХК и непосредственно вслед за этим впрыскивают в реактор под давлением 7,0 МПа кислородно-азотную смесь с содержанием кислорода 5%. После выравнивания температур циркулирующего газа и зоны кипящего слоя выгружают из реактора 35 т полимер-катализаторной смеси, как готовый продукт со скоростью 14 t/ч. Таким образом уровень псевдоожиженного слоя снижают до 46% от рабочего. Одновременно удаляют бутен-1 из рециклового газа путем вывода части газа из реакционной системы и замены удаленной части свежим этиленом. Корректируют молярное отношение Н2/СаН4 до 0,043. По мере выгрузки полимер-катализаторной смеси из реактора пропорционально снижают остающейся в реакторе массе слоя расход циркулирующего газа до 380 т/ч. Подают в реактор катализатор S-9/600 (хромоцен, нанесенный на активированный при 600°С силикэгель) в количестве 0,025 кг/ч на 1 т полимер-катали- заторного слоя, т.е. 0,75 кг/ч. После начала реакции выгружают полимер до 3-кратного обновления слоя. В результате получают новый порошок полимера в количестве 3,7 т/ч с плотностью 0,956 г/см3 и ПТР 3 г/10 мин, который направляют для дальнейшей переработки в гранулы и для затаривания. Продукт соответствует требованиям,предъявляемым к базовой марке полимера для производства изделий экструзией. (ПТР 2,9 - 3 г/10 мин и р 0,95 - 0,96 г/см3).

Повышают уровень псевдоохиженного слоя в реакторе до 70 т за счет уменьшения количества выгружаемого полимера на 1 т/ч, что необходимо для контроля его качества. Одновременно с увеличением массы слоя пропорционально ей увеличивают подачу в реактор катализатор до 1,75 кг/ч и расход циркулирующего газа до 580 т/ч. Фиксируют производительность реактора 7 т/ч. Конечный продукт имеет плотность 0,958 г/см3 и ПТР 3,2 г/10 мин.

По предлагаемому способу получают 90 т переходного продукта. Продолжительность операций составит, ч:

Снижение уровня слоя и уточнение режима полимеризации3,7

3-кратный обмен слоя24

Увеличение уровня слоя до рабочего8,3

Общая продолжительность перехода36

3.2. Переход по известному способу.

Основные этапы процесса газофазной полимеризации аналогичны описанным в примере 3.1. Однако после прекращения стационарного течения процесса срабаты0 вают катализатор ОХК, имеющийся в реакторе, до снижения производительности 3 т/ч. затем изменяют состав рециркулирующего газа как в примере 3.1 и подают в реактор катализатор S-9/600 в количестве 1,75 кг/ч.

5 После начала реакции полимеризации выгружают из реактора избыток полимера в количестве 7 т/ч. Продукт трубуемого качества получают после 3-кратного обмена слоя, т.е. после выгрузки из реактора 205 т

0 переходного продукта с промежуточными показателями по плотности и ПТР между исходными и конечными продуктами. Конечный продукт характеризуется плотностью 0,958 г/см3 и ПТР 3,3 г/10 мин.

5 Продолжительность операции снижения производительности до 3 т/ч и изменения состава циркулирующего газа, составила 4 и 3,7 ч соответственно, а продолжительность вывода реактора на производитель0 ность 7 т/ч и 3-кратного обмена слоя 24,3 ч, Общая продолжительность перехода составит 32 ч.

Пример 4. Переход от синтеза полимера экструзионной марки на катализато5 ре S-9/600 на синтез полимера литьевой марки на катализаторе S-9/800.

4.1. Переход по предлагаемому способу.

Проводят газофазную полимеризацию

этилена в реакторе на катализаторе S-9/600/

0 (хромоцен, нанесенный на активированный при 600°С силикагель) при 93°С, давлении 2,1 МПа, в присутствии водорода при молярном отношении Н2/С2Н4, равном 0,042 в псевдоожиженном слое полимер-катализа5 торной смеси массой 68 т при расходе циркулирующего газа 620 т/ч, Катализатор подают в реактор в количестве 1,7 кг/ч. Выгружают из реактора порошок полимера экструзионной марки с плотностью 0,957 г/см3 и

0 ПТР 3,6 г/10 мин в количестве 6 т/ч со средним размером частиц 0,85 мм и размером частиц крупной фракции 4,5 мм.

Стационарное течение прерывают. Для этого прекращают подачу катализа5 тора S-9/600 и непосредственно вслед за этим впрыскивают в реактор под давлением 8,0 МПа кислородно-азотную смесь с содержанием кислорода 5%. После выравнивания температур циркулирующего газа и зоны кипящего слоя выгружают из реактора

38 т полимер-катализаторной смеси, как готовый продукт со скоростью 14 т/ч. Таким образом уровень псевдоожиженного слоя снижают до 44% от рабочего. Одновременно увеличивают температуру в реакторе до 100°С и корректируют молярное отношение Н2/С2Н4 до 0,045. По мере выгрузки полимер- катализаторной смеси из реактора снижают пропорционально остающейся массе слоя расход циркулирующего газа до 350 т/ч. Подают в реактор катализатор S-9/800 в количестве 0,04 кг/ч на 1 т полимер-катали- заторного слоя, т.е. 1,2 кг/ч. После начала реакции выгружают полимер до 2-кратного обновления слоя. В результате получают новый порошок полимера в количестве 7,0 т/ч с плотностью 0,958 г/см3 и ПТР 22 г/10 мин, который направляют для дальнейшей переработки в гранулы и для затаривания.

Продукт соответствует требованиям, предъявляемым к базовой марке полимера для производства изделий литьевым ( р 0,956 - 0,960 г/см3, ПТР 20 - 27 г/10 мин).

Повышают уровень псевдоожиженного слоя в реакторе до 70 т за счет уменьшения количества выгружаемого полимера до 1 т/ч. Одновременно пропорционально массе слоя увеличивают подачу з реактор катализатора до 2,8 кг/ч и расход циркулирующего газа до 600 т/ч. Конечный продукт имеет плотность 0,959 г/см3 и ПТР - 26 г/10 мин. По предлагаемому способу получают 60 т переходного продукта. Продолжительность операций составляет, ч:

Снижение уровня и уточнение режима полимеризации2,7

2-кратный обмен слоя9

Увеличение уровня слоя до рабочего8,3

Общая продолжительность перехода20

4.2. Переход по известному способу.

Основные этапы процесса газофазной полимеризации аналогичны описанным в примере 4.1, Однако после прекращения стационарного течения процесса срабатывают катализатор S-9/600, имеющийся в реакторе, до снижения производительности реактора 4 т/ч, затем изменяют режим полимеризации как в примере 4.1 и подают в реактор катализатор S-9/800 в количестве

2,8 кг/ч. После начала реакции выгружают из реакторй избыток полимера в количестве 14 т/ч. Продукт требуемого качества получают после 2-кратного обмена слоя, т.е. после

выгрузки из реактора 135 т переходного продукта. Продолжительность операции снижения производительности реактора до 4 т/ч и изменения режима составила 3 и 1,5 ч соответственно, а продолжительность вывода реактора на производительность 14 т/ч и 2-кратный обмен слоя 13.5 ч. Общая продолжительность перехода 18ч.

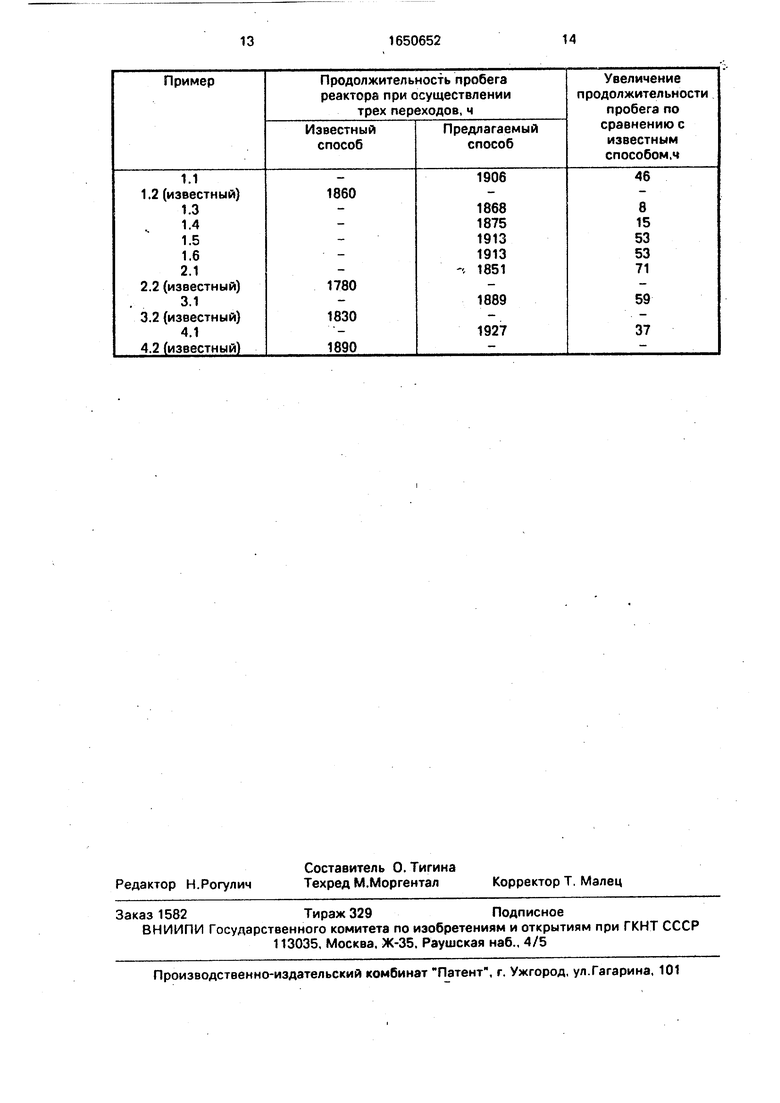

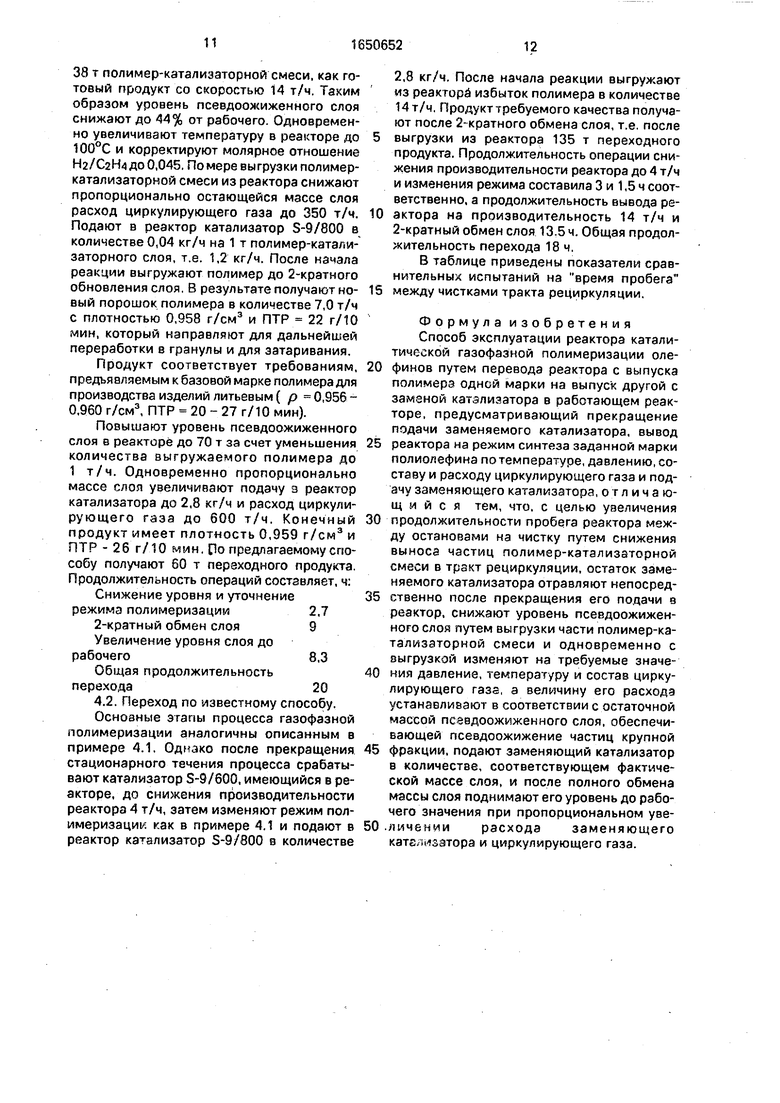

В таблице приведены показатели сравнительных испытаний на время пробега

между чистками тракта рециркуляции.

Формула изобретения Способ эксплуатации реактора каталитической газофазной полимеризации олефинов путем перевода реактора с выпуска полимера одной марки на выпуск другой с заменой катализатора в работающем реакторе, предусматривающий прекращение подачи заменяемого катализатора, вывод

реактора на режим синтеза заданной марки полиолефина потемпературе, давлению, составу и расходу циркулирующего газа и подачу заменяющего катализатора, отличающийся тем, что, с целью увеличения

продолжительности пробега реактора между остановами на чистку путем снижения выноса частиц полимер-катализаторной смеси в трзкт рециркуляции, остаток заменяемого катализатора отравляют непосредственно после прекращения его подачи в реактор, снижают уровень псевдоожиженного слоя путем выгрузки части полимер-катализаторной смеси и одновременно с выгрузкой изменяют на требуемые значения давление, температуру и состав циркулирующего газз, а величину его расхода устанавливают в соответствии с остаточной массой псавдоожиженного слоя, обеспечивающей псевдоожижение частиц крупной

фракции, подают заменяющий катализатор в количестве, соответствующем фактической массе слоя, и после полного обмена массы слоя поднимают его уровень до рабочего значения при пропорциональном увеличенми расхода заменяющего катехизатора и циркулирующего газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2005 |

|

RU2289591C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2002 |

|

RU2311426C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ И ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2514953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 2008 |

|

RU2476446C2 |

| ГАЗОФАЗНЫЙ ПРОЦЕСС И УСТАНОВКА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2427418C2 |

| Способ газофазной полимеризации альфа-олефинов в псевдоожиженном слое в реакторной системе | 2023 |

|

RU2831590C1 |

| Способ получения титанированного нанесенного оксиднохромового катализатора газофазной (со)полимеризации этилена | 2023 |

|

RU2818473C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2015 |

|

RU2701923C2 |

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2486953C2 |

| СПОСОБЫ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2016 |

|

RU2692265C2 |

Изобретение относится к технологии эксплуатации реакторов каталитической газофазной полимеризации олефинов в режимах перевода выпуска продукта с одной марки на другую. Цель изобретения - увеличение продолжительности пробега реактора между остановами на чистку путем снижения выноса частиц полимер-катализа- торной смеси в тракт рециркуляции (на 8-71 ч). Для этого после прекращения подачи в реактор остатка заменяемого катализатора его отравляют. Затем снижают массу (уровень) псевдоожиженного слоя путем выгрузки части полимер-катализаторной смеси и одновременно с выгрузкой изменяют на требуемые значения давление, температуру и состав циркулирующего газа, а величину его расхода устанавливают в соответствии с остаточной массой псевдоожиженного слоя, обеспечивающей псевдоожижение частиц крупной фракции. Подают заменяющий катализатор в количестве, соответствующем фактической массе слоя, и после полного обмена массы слоя поднимают его уровень до рабочего значения при пропорциональном увеличении расхода заменяющего катализатора и циркулирующего газа.1 табл. СО с о 01 о о ел ю

| Авторское свидетельство СССР Ns 1475135, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Постоянный технологический регламент отделений очистки сырья и полимеризации производства полиэтилена высокой плотности | |||

| Дисковый комкодавитель для картофелеуборочных машин | 1960 |

|

SU133284A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-05-23—Публикация

1988-04-01—Подача