оборудования для осуществления способа и его обслуживания.

Понижение среднемассовой температуры проката на первой ступени охлаждения до 730°С и менее в сочетании с паузой между порезкой и охлаждением на второй ступени .обеспечивает однородность свойств по длине раскатов и улучшает условия порезки при раскрое заготовки на 80- 100-метровые отрезки благодаря снижению пластичности металла, связанному с понижением температуры. Снижение температуры (550°С улучшает равномерность свойств, но вызывает частую смену ножей летучих ножниц из-за их поломок, что приводит к простоям оборудования и снижению производительности.

Начало охлаждения на второй ступени осуществляют не позднее 0,1-0,3 с после порезки, что благодаря сокращению протяженности участка разгона стержней после раскроя и в сочетании с понижением температуры на первой ступени охлаждения благоприятно сказывается на однородности механических свойств упрочненной стали. Обеспечение охлаждения ранее, чем через 0,1 с после порезки, невозможно по техническим причинам, увеличение паузы ( 0,3 с) сказывается на однородности свойств.

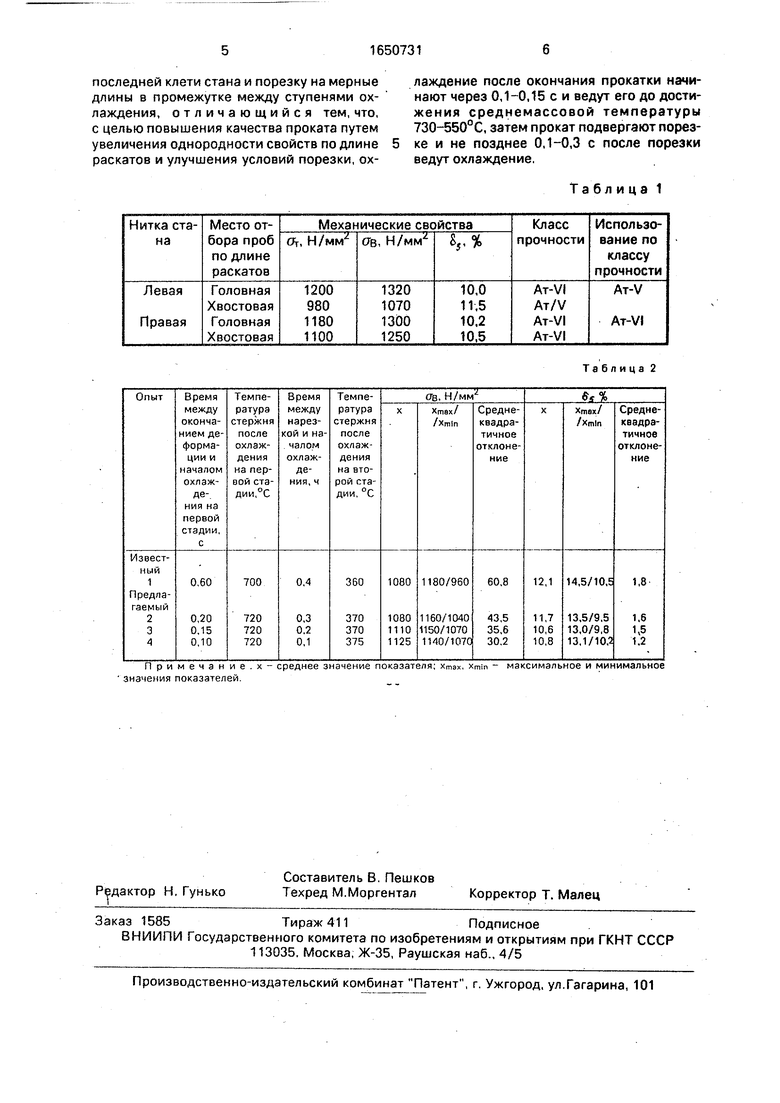

Пример , Реализацию известного и предлагаемого способов осуществляют на действующей установке для термического упрочнения арматурной стали в потоке мелкосортного стана 250-1, имеющего различное расположение охлаждающих устройств в потоке левой и правой ниток стана. По левой нитке стана первый блок охлаждения (1 форсунка) расположен на расстоянии 10 м от прокатного стана, далее расположены барабанные ножницы, блок глубокого охлаждения (БГО) (4 форсунки) отстоит от первого блока на расстоянии 35 м. По правой нитке стана первый блок удлиняют и приближают непосредственно к последней клети стана, а блок глубокого охлаждения располагают на расстоянии, позволившем установить между блоками барабанные ножницы, Это позволяет провести прямой эксперимент по термическому упрочнению арматурой стали 20ГС (0,22% углерода, 1,01% марганца и 1,09% кремния), Стержни диаметром 14 мм прокатывают по правой м левой ниткам стана со скоростью 17,5 м/с и упрочняют путем двухступенчатой прерванной закалки в прямоточных охлаждающих устройствах, в которые вода подается под давлением 18-20 ати.

По левой нитке стана реализуют известный способ: охлаждение на 1 ступени от 1050 до 830-850°С, порезка на ножницах,

через 2 с повторное охлаждение (закалка) в БГО до 380-350°С.

По правой нитке стана реализуют предлагаемый способ: охлаждение на I ступени

начинают через 0,15с после выхода арматуры из стана и ведут до 700-730°С, после чего проводят порезку и повторное охлаждение в БГО до 380-350°С. Повторное охлаждение начинают через 0,2 с после порезки, при

0 этом выдержка между I и II ступенями охлаждения составляет 0,4 с. Общая длина зоны охлаждения по обеим ниткам стана близка между собой.

Результаты испытаний приведены в

5 табл.1.

Испытания на статическое растяжение контрольных образцов, отобранных от головной и хвостовой частей раскатов арматуры

(табл. 1), позволяют выявить преимущества

0 предлагаемого способа по сравнению с известным.

Как следует из табл. 1, при одинаковой общей длине трассы охлаждения (термоустановки) ограничение паузы между кон5 цом деформации и началом охлаждения на первой ступени, а также между порезкой раската и началом охлаждения на второй ступени разброс прочностных свойств по длине раскатов термически упрочненной

0 стержневой арматуры уменьшается от 220- 250 И/мм2 по известному способу, до 60- 80 Н/мм2 по предлагаемому. При этом прокат, изготовленный по предлагаемому способу, отправляют потребителю и приме5 няют в ЖБК как арматуру класса Ат-VI, в то время, как прокат, изготовленный по известному способу, может быть использован как арматура класса Ат-V.

8 тзбл. 2 представлены данные, обосно0 Бывающие граничные значения предлагаемого способа.

Использование предлагаемого способа уменьшает разброс механических свойств по длине раскатов гер « ически упрочненной

5 арматурой стали от 220 Н/мм до 100- 120 Н/м2.

Использование предлагаемого способа обеспечивает увеличение однородности механических свойств по длине раскатов и, как

0 следствие, увеличение выхода годного проката высоких классов прочности.

Формула изобретения

5 Способ изготовлений термически упрочненного проката, преимущественно из малоуглеродистой и низколегированной стали, включающий нагрев заготовки, горячую прокатку, охлаждение со скоростью выше критической после выхода проката из

последней клети стана и порезку на мерные длины в промежутке между ступенями охлаждения, отличающийся тем, что, с целью повышения качества проката путем увеличения однородности свойств по длине раскатов и улучшения условий порезки, охлаждение после окончания прокатки начинают через 0,1-0,15 с и ведут его до достижения среднемассовой температуры 730-550°С, затем прокат подвергают порезке и не позднее 0,1-0,3 с после порезки ведут охлаждение.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термически упрочненного проката из низкоуглеродистой и низколегированной стали | 1991 |

|

SU1786115A1 |

| Способ изготовления термическиупРОчНЕННОгО пРОКАТА | 1979 |

|

SU829688A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| Способ изготовления проката | 1981 |

|

SU929715A1 |

| Способ термического упрочнения стального проката | 1987 |

|

SU1520112A1 |

| Способ производства полос из нержавеющей стали | 1990 |

|

SU1641891A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ ПОСЛЕ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2313585C1 |

| Способ изготовления фасонного проката | 1990 |

|

SU1788036A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1991 |

|

RU2010633C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2011 |

|

RU2542049C1 |

Примечание х- среднее значение показателя, хтэх, хтт - максимальное и минимальное значения показателей

Таблица 2

Авторы

Даты

1991-05-23—Публикация

1988-04-13—Подача