Изобретение относится к прокатному производству и может быть использовано на сортовых прокатных станах, производящих, преимущественно, термически упрочненную стержневую арматурную сталь периодического профиля.

Известен способ производства сортового проката, преимущественно термически упрочненной стержневой арматурной стали периодического профиля, включающий прокатку профиля, его термическую обработку с прокатного нагрева, охлаждение готового проката на холодильнике и порезку на мерные длины с образованием немерных остатков.

Недостатком известного способа является низкий выход годного при производстве термически упрочненного мерного проката, снижающий технико-экономические показатели процесса. Это обусловлено тем, что немерные остатки термически упрочненного профиля реализуются по пониженным ценам.

Известен способ производства проката (заготовок), включающий прокатку профиля, порезку на мерные длины с образованием немерных остатков, соединение, порезку ее на мерные длины.

Недостатком известного способа является снижение выхода годного при производстве термически упрочненного проката вследствие снижения его характеристик механических свойств в месте стыка из-за разогрева этого участка при сварке, устраняющего эффект термообработки.

В качестве прототипа принят известный способ производства сортового проката, преимущественно термически упрочненной стержневой арматурной стали периодического профиля, включающий прокатку профиля, термическую обработку с прокатного нагрева, охлаждение готового проката на холодильнике, порезку на мерные длины с образованием немерных остатков, соединение сваркой встык немерных остатков в бесконечную ленту, термомеханическую обработку сварного шва с обжатием его в направлениях, перпендикулярных продольной оси профиля, и порезку бесконечной плети на мерные длины.

Недостатком известного способа является уменьшение выхода годного при производстве термически упрочненного проката вследствие снижения характеристик его механических свойств в месте стыка из-за локального местного разогрева сварного шва, уменьшающего эффект термообработки. Предложенный способ заключается в том, что производят охлаждение сварного шва до 550-600oC со скоростью не менее 300 град/с, а обжатие осуществляют со степенью деформации 20-25% .

Способ осуществляется следующим образом.

Заготовку, нагретую до температуры прокатки, прокатывают в линии сортового стана до получения готового профиля, например стержневой арматурой стали. При производстве термически упрочненного проката раскат, выходящий из последней клети сортового стана, пропускают сквозь установку ускоренного охлаждения, где осуществляют термическое упрочнение проката, используя тепло прокатного нагрева. Полученный термически упрочненный прокат охлаждают на холодильнике сортового стана, после чего режут на мерные длины на ножницах холодной резки с образованием немерных остатков. Образующиеся при порезке немерные остатки термически упрочненного проката соединяют сваркой встык в бесконечную плеть, которую затем режут на мерные длины.

При сварке остатков термически упрочненного проката в бесконечную ленту вследствие разогрева состыкованных концов при сварке происходит локальное разупрочнение металла в местах соединения остатков, что приводит к снижению характеристик механических свойств термически упрочненного проката в местах соединения и соответствующей их дестабилизации по длине бесконечной полосы.

Для устранения указанного недостатка непосредственно после сварки немерных остатков готового проката в бесконечную плеть, используя высокую температуру металла в месте стыка (со сварочного нагрева), необходимую для сварки немерных остатков, осуществляют термомеханическую обработку места их соединения, суть которой состоит в локальном охлаждении сварного соединения от средней температуры 1300oC (максимальные значения температуры в зоне сварного соединения достигают 1500oC) до 550-600oC, со скоростью охлаждения не менее 300 град/с и последующим обжатием сварного соединения в направлениях, перпендикулярных продольной оси профиля со степенью деформации, равной 20-25% .

Если температура сварного соединения после его локального охлаждения будет выше 600oC, то в месте сварного соединения не будет обеспечен комплекс механических свойств, соответствующий свойствам основного металла (сварных номерных остатков). Охлаждение сварного соединения до температуры ниже 550oC повысит характеристики механических свойств металла в месте сварного соединения, однако приведет к необоснованному увеличению расхода охладителя, подаваемого на сварное соединение. Кроме того, в этом случае усложнится конструкция охлаждающих устройств для обеспечения соответствующей скорости охлаждения. Локальное охлаждение сварного соединения со скоростью менее 300 град/с снизит эффективность термомеханической обработки сварного соединения вследствие разогрева, а значит частичного разупрочнения металла из-за выравнивания за счет теплопроводности температуры металла по длине сваренного проката. Более высокие скорости охлаждения (значительно больше 300 град/с) технически трудноосуществимы. После сварки немерных остатков проката в местах их состыковки образуется местное утолщение профиля, т. е. размеры поперечного сечения сварного соединения больше соответствующих размеров свободных концов немерных остатков. Это происходит потому, что в процессе сварки к соединяемым немерным остаткам прикладывают продольное усилие для обеспечения качественного сварного соединения. Обжатие сварного соединения в направлениях, перпендикулярных продольной оси профиля, с одной стороны обеспечит эффект термомеханической обработки (повысит комплекс механических свойств металла стыка) и одновременно уплотнит структуру металла сварного соединения, с другой стороны стабилизирует геометрические параметры профиля по длине. Если при этом степень деформации сварного соединения будет ниже 20% , не обеспечивается проработка металла в месте сварного соединения, что снизит характеристики мехсвойств полученного таким образом проката. Кроме того, не будет устранено утолщение в месте сварного соединения. Последнее обстоятельство хотя и повысит прочностные характеристики проката за счет увеличенного сечения в месте стыка, вместе с тем ухудшит товарный вид готовой продукции. В том случае, если степень деформации сварного соединения будет выше 25% , наряду с устранением локального утолщения происходит деформация основного металла в непосредственной близости от места сварного соединения, что приводит к уменьшению ниже номинальных геометрических параметров получаемого таким образом готового проката, что также может снизить прочностные характеристики проката и ухудшить его товарный вид.

Таким образом реализация предлагаемого технического решения позволяет увеличить выход годного при производстве термически упрочненного мерного проката вследствие обеспечения производства проката только мерной длины. При этом за счет термомехнической обработки места соединения немерных остатков непосредственно после сварки стабилизируются по длине характеристики механических свойств полученного указанным образом проката.

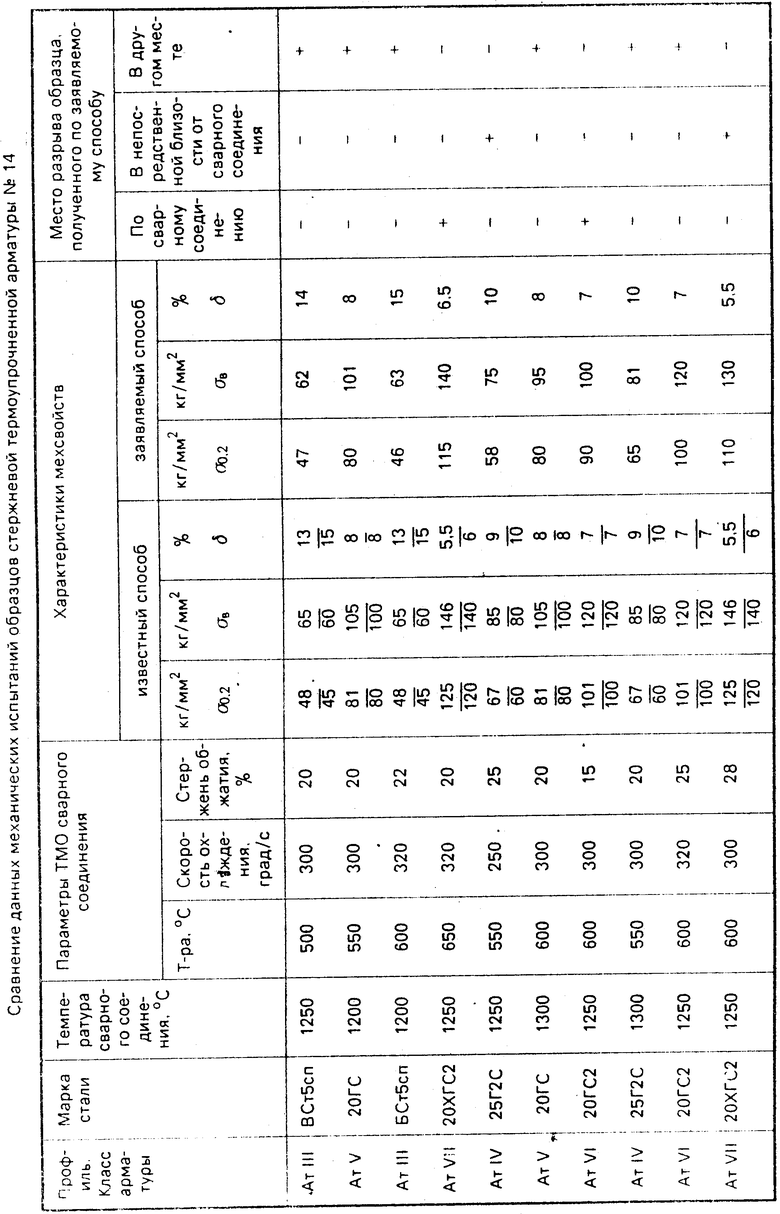

Параметры термомеханической обработки сварного соединения установлены экспериментальным путем при исследовании заявляемого способа в прокатной лаборатории и лаборатории термообработки Института черной металлургии. В процессе проведения исследований использовалась стержневая термически упрочненная арматурная сталь периодического профиля NN 10-16 класса АтIII-Aт VI.

В процессе проведения исследований с целью оценки и сравнения комплекса механических свойств металла выполнялись механические испытания на разрыв натурных образцов арматурных профилей, полученных по известному в предлагаемому способам. При этом определялись предел текучести металла σ0,2, предел прочности σв и относительное удлинение δ.

Отдельные результаты экспериментальных исследований, необходимые для обоснования заявляемых параметров термомеханической обработки сварного соединения, представлены в таблице. В ней представлены результаты исследований на арматурной стали N 14 классов Aт-III-Aт-VII. Однако заявляемые диапазоны температуры локального охлаждения сварного соединения, скорости охлаждения и степени деформаций сварного соединения, используются при производстве "легкой" части сортамента стержневого арматурного проката периодического профиля NN10-16. Использование заявляемого способа при производстве более тяжелых профилей экономически нецелесообразно, т. к. в этом случае с одной стороны увеличивается расход энергии и охлаждающей воды, а с другой стороны затрудняется практическая реализация заявляемого способа в связи с необходимостью интенсификации и ускорения процессов сварки и охлаждения.

Из представленных в таблице данных видно, что при температуре сварного соединения после его локального охлаждения порядка 650oC и степени деформации сварного соединения 15% разрыв испытываемого образца происходит по сварному соединению. Это означает, что непосредственно в месте стыка не обеспечен комплекс механических свойств металла. Разрыв образца по сечению профиля, расположенному в непосредственной близости от сварного соединения, имеющий место при скорости охлаждения порядка 250oC (менее 300oC) и степени обжатия выше 25% , говорит о том, что в этом случае обеспечены требуемые характеристики мехсвойств собственно сварного соединения, однако низкая скорость охлаждения, способствующая разупрочнению соседних с местом стыка участков раската, в первом случае и уменьшение сечения образца ниже номинального во втором случае снизили характеристики мехсвойств образца, а следовательно, и готового проката в целом. В остальных случаях разрыв образцов происходил в других местах испытываемого образца, следовательно характеристики мехсвойств места соединения немерных остатков по крайней мере не ниже, а в ряде случаев и превышают характеристики мехсвойств основного металла - собственно немерных остатков.

Таким образом, реализация предлагаемого способа позволяет улучшить технико-экономические показатели процесса производства термически упрочненной стержневой арматурой стали за счет сохранения ее класса при соединении немерных остатков сваркой встык, увеличить выход годного за счет стабилизации и сохранения характеристик мехсвойств термоупрочненного проката, полученного по предлагаемой технологии. (56) Левченко Л. Н. и др. "Производство арматурной стали", М. ; Металлургия, 1984, с. 111.

Авторское свидетельство СССР N 1616721, кл. В 21 В 1/02, 1991.

Авторское свидетельство СССР N 744038, кл. С 21 D 1/02, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства заготовок | 1989 |

|

SU1692692A1 |

| Способ производства заготовок и технологическая линия для его осуществления | 1988 |

|

SU1616721A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| Технологическая линия производства заготовок | 1989 |

|

SU1699667A1 |

| Способ изготовления термически упрочненного проката из низкоуглеродистой и низколегированной стали | 1991 |

|

SU1786115A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| АРМАТУРНЫЙ СТЕРЖЕНЬ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1998 |

|

RU2133805C1 |

Использование: изобретение относится к прокатному производству и может быть использовано на сортовых прокатных станах, производящих, преимущественно, термически упрочненную стержневую арматурную сталь периодического профиля. Сущность способа: заготовку, нагретую до температуры прокатки, прокатывают в линии сортового стана до получения готового профиля, например стержневой арматурной стали. При производстве термически упрочненного проката раскат, выходящий из последней клети сортового стана, пропускают через установку ускоренного охлаждения, где осуществляют термическое упрочнение проката, используя тепло прокатного нагрева. Полученный прокат охлаждают на холодильнике сортового стана и режут на мерные длины с образованием немерных остатков. Образующиеся немерные остатки термически упрочненного проката соединяют сваркой встык в бесконечную плеть, которую затем режут на мерные длины. После сварки немерных остатков в бесконечную плеть перед порезкой на мерные длины, используя высокую температуру металла в месте стыка, осуществляют термомеханическую обработку места их соединения, суть которой состоит в локальном охлаждении сварного соединения до 550 - 600С со скоростью охлаждения не менее 300 град/с и последующем обжатии сварного соединения в направлениях, перпендикулярных продольной оси профиля со степенью деформации, равной 20 - 25% . 1 табл.

СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА, преимущественно термически упрочненной стержневой арматурной стали периодического профиля, включающий прокатку, термическую обработку, охлаждение, порезку на мерные длины с образованием немерных остатков, сварку встык немерных остатков в бесконечную ленту, термомеханическую обработку сварного шва с обжатием в направлениях, перпендикулярных продольной оси профиля, и порезку на мерные длины, отличающийся тем, что при термомеханической обработке сварного шва производят его охлаждение до 550 - 600oС со скоростью не менее 300 град/ с, а обжатие составляет со степенью деформации 20 - 25% .

Авторы

Даты

1994-04-15—Публикация

1991-09-09—Подача