Изобретение относится к металлургии, в частности к сплавам на основе железа, и может быть использовано для изготовления литых деталей, работающих в условиях интенсивного абразивного износа при наличии высоких температур (до 1100°С), например для изготовления пороговых плит печей спекания, решеток колосников, бортовых планок, волокуш конвейеров и других деталей агломерационного и металлургического оборудования.

Цель изобретения - повышение абразивной и абразивно-коррозионной износостойкости сплава при высоких температурах.

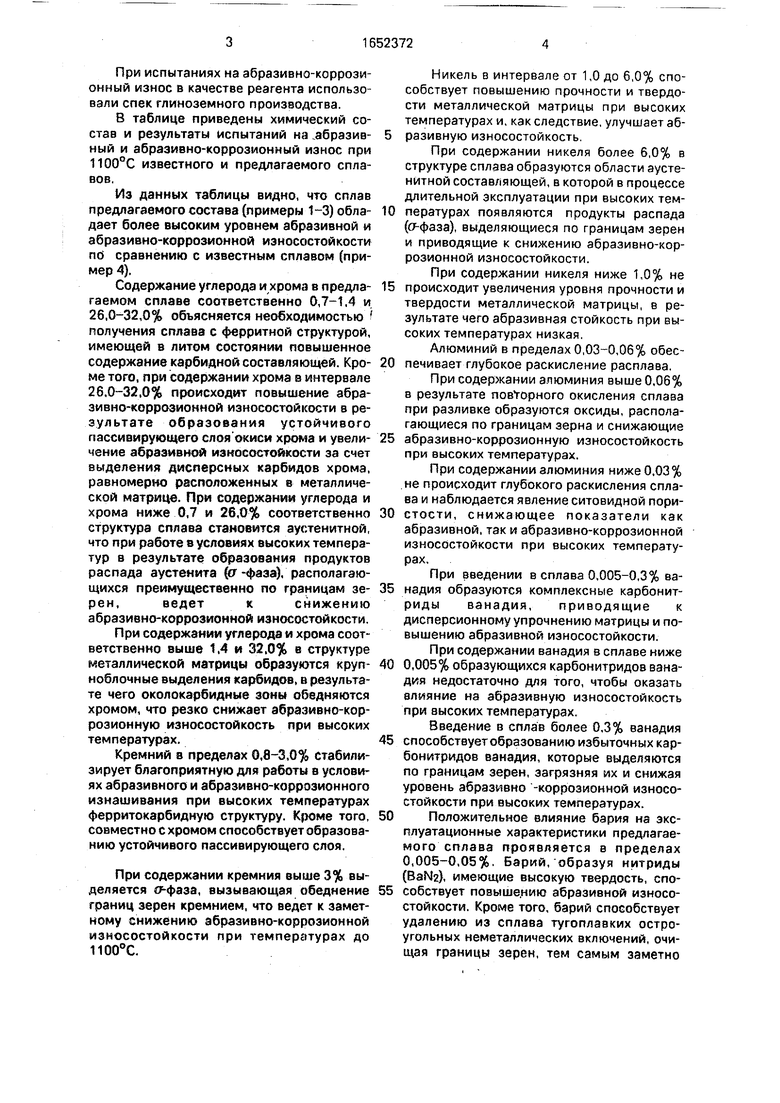

Примеры 1-4. Предлагаемую и известную сталь выплавляли в 60-килограммовой индукционной печи с основной футеровкой Были проведены опытные плавки, от каждой из которых отбирали литые образцы диаметром 100 мм и длиной 80 мм для испытаний на абразивную и абразивно-коррозионную износостойкость при высоких температурах.

Испытания на абразивную и абразивно- коррозионную износостойкость проводили на установке скоростных испытаний при температуре 1100°С. Параллельно испытывали образцы из известного и предлагаемого сплавов в течение 10 ч.

При испытаниях на абразивный износ в качестве абразива использовали кварцевый песок марки 4К.

При испытаниях на абразивно-коррозионный износ в качестве реагента использовали спек глиноземного производства.

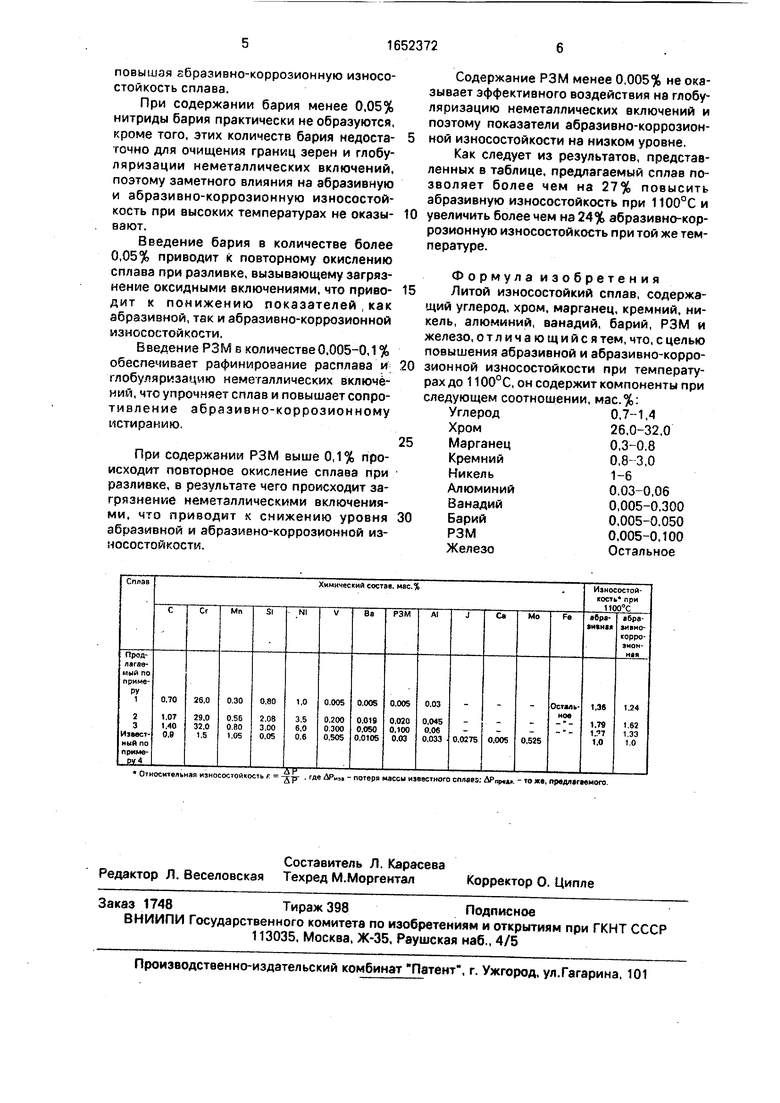

В таблице приведены химический состав и результаты испытаний на .абразивный и абразивно-коррозионный износ при 1100°С известного и предлагаемого сплавов.

Из данных таблицы видно, что сплав предлагаемого состава (примеры 1-3) обладает более высоким уровнем абразивной и абразивно-коррозионной износостойкости по сравнению с известным сплавом (пример 4).

Содержание углерода и хрома в предлагаемом сплаве соответственно 0,7-1,4 и 26,0-32,0% объясняется необходимостью получения сплава с ферритной структурой, имеющей в литом состоянии повышенное содержание карбидной составляющей. Кроме того, при содержании хрома в интервале 26,0-32,0% происходит повышение абразивно-коррозионной износостойкости в ре- зультате образования устойчивого пассивирующего слоя окиси хрома и увеличение абразивной износостойкости за счет выделения дисперсных карбидов хрома, равномерно расположенных в металлической матрице. При содержании углерода и хрома ниже 0,7 и 26,0% соответственно структура сплава становится аустенитной, что при работе в условиях высоких температур в результате образования продуктов распада аустенита (р -фаза), располагающихся преимущественно по границам зерен,ведеткснижению абразивно-коррозионной износостойкости.

При содержании углерода и хрома соответственно выше 1.4 и 32,0% в структуре металлической матрицы образуются крупноблочные выделения карбидов, в результате чего околокарбидные зоны обедняются хромом, что резко снижает абразивно-коррозионную износостойкость при высоких температурах.

Кремний в пределах 0,8-3.0% стабилизирует благоприятную для работы в условиях абразивного и абразивно-коррозионного изнашивания при высоких температурах ферритокарбидную структуру. Кроме того, совместно с хромом способствует образованию устойчивого пассивирующего слоя,

При содержании кремния выше 3% выделяется офаэа, вызывающая обеднение границ зерен кремнием, что ведет к заметному снижению абразивно-коррозионной износостойкости при температурах до 1100°С.

Никель в интервале от 1,0 до 6,0% способствует повышению прочности и твердости металлической матрицы при высоких температурах и, как следствие, улучшает абразивную износостойкость.

При содержании никеля более 6,0% в структуре сплава образуются области аустенитной составляющей, в которой в процессе длительной эксплуатации при высоких температурах появляются продукты распада (офзэа), выделяющиеся по границам зерен и приводящие к снижению абразивно-коррозионной износостойкости.

При содержании никеля ниже 1,0% не

происходит увеличения уровня прочности и твердости металлической матрицы, в результате чего абразивная стойкость при высоких температурах низкая.

Алюминий в пределах 0,03-0,06% обеспечивает глубокое раскисление расплава.

При содержании алюминия выше 0,06% в результате повторного окисления сплава при разливке образуются оксиды, располагающиеся по границам зерна и снижающие

абразивно-коррозионную износостойкость при высоких температурах.

При содержании алюминия ниже 0.03% не происходит глубокого раскисления сплава и наблюдается явление ситовидной пористости, снижающее показатели как абразивной, так и абразивно-коррозионной износостойкости при высоких температурах.

При введении в сплава 0,005-0,3% ванадия образуются комплексные карбонит- риды ванадия, приводящие к дисперсионному упрочнению матрицы и повышению абразивной износостойкости. При содержании ванадия в сплаве ниже

0,005% образующихся карбонитридов ванадия недостаточно для того, чтобы оказать влияние на абразивную износостойкость при высоких температурах.

Введение в сплав более 0,3% ванадия

способствует образованию избыточных карбонитридов ванадия, которые выделяются по границам зерен, загрязняя их и снижая уровень абразивно -коррозионной износостойкости при высоких температурах.

Положительное влияние бария на эксплуатационные характеристики предлагаемого сплава проявляется в пределах 0,005-0,05%, Барий, образуя нитриды (BaN2), имеющие высокую твердость, способствует повышению абразивной износостойкости. Кроме того, барий способствует удалению из сплава тугоплавких остроугольных неметаллических включений, очищая границы зерен, тем самым заметно

повышая гбразивно-коррозионную износостойкость сплава.

При содержании бария менее 0,05% нитриды бария практически не образуются, кроме того, этих количеств бария недостаточно для очищения границ зерен и глобу- лчризации неметаллических включений, поэтому заметного влияния на абразивную и абразивно-коррозионную износостойкость при высоких температурах не оказывают.

Введение бария в количестве более 0,05% приводит к повторному окислению сплава при разливке, вызывающему загрязнение оксидными включениями, что приводит к понижению показателей как абразивной, так и абразивно-коррозионной износостойкости.

Введение РЗМ в количестве 0,005-0,1 % обеспечивает рафинирование расплава и глобуляризацию неметаллических включений, что упрочняет сплав и повышает сопро- тивление абразивно-коррозионному истиранию.

При содержании РЗМ выше 0,1% происходит повторное окисление сплава при разливке, в результате чего происходит загрязнение неметаллическими включениями, что приводит к снижению уровня абразивной и абразивно-коррозионной износостойкости.

Содержание РЗМ менее 0,005% не оказывает эффективного воздействия на глобуляризацию неметаллических включений и поэтому показатели абразивно-коррозион- ной износостойкости на низком уровне.

Как следует из результатов, представленных в таблице, предлагаемый сплав позволяет более чем на 27% повысить абразивную износостойкость при 1100°С и увеличить более чем на 24% абразивно-коррозионную износостойкость при той же температуре.

Формула изобретения Литой износостойкий сплав, содержащий углерод, хром, марганец, кремний, никель, алюминий, ванадий, барий, РЗМ и железо, отличающий с ятем, что, с целью повышения абразивной и абразивно-корро- зионной износостойкости при температурах до 1100°С, он содержит компоненты при следующем соотношении, мас.%: Углерод0,7-1.4

Хром26,0-32,0

Марганец0,3-0.8

Кремний0,8 3.0

Никель1-6

Алюминий0.03-0,06

Ванадий0,005-0.300

Барий0,005-0.050

РЗМ0.005-0.100

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Литой термостойкий сплав | 1990 |

|

SU1705399A1 |

| Чугун | 1988 |

|

SU1581767A1 |

| Литая износостойкая сталь | 1988 |

|

SU1507853A1 |

| Литая износостойкая сталь | 1991 |

|

SU1803463A1 |

| Сталь | 1982 |

|

SU1081233A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| Износостойкий чугун | 1988 |

|

SU1571097A1 |

| Литая износостойкая сталь | 1989 |

|

SU1664865A1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

Изобретение относится к литым и носо- стойким сплавам, предназначенным для изготовления деталей, работающих в сложных условиях абразивного и абразивно-коррозионного видов износа при наличии высокой температуры до 1100°С Целью изобретения является повышение абразивной и абразивно-коррозионной износостойкости при температурах до 1100°С. Сплав содержит мае % углерод 0,7-1,4; хром 26,0-32 0; марганец 0,3-0,8; кремний 0,8- 3,0, никель 1,0-6,0, алюминий 0,30-0,06; ванадий 0.005-0,3, барий 0,005-0,05, РЗМ 0,005-0,1 железо остальное По сравнению с известным сплавом абразивная износостойкость предлагаемого сплава при 1100°С возрастает более чем на 27%, а абразивно-коррозионная износостойкость повышается более чем на 24%. 1 табл.

Авторы

Даты

1991-05-30—Публикация

1989-01-02—Подача