(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| Чугун | 1988 |

|

SU1583458A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1987 |

|

SU1504281A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| Чугун | 1983 |

|

SU1108124A1 |

Изобретение относится к металлургии и может быть использовано для изготовления отливок, работающих в условиях износа и трения. Цель изобретения - повышение жидкотекучести, твердости, предела прочности при изгибе и износостойкости. Чугун содержит, мас.%: C 2,7-3,6

SI 0,3-0,8

MN 0,4-0,8

CR 16-24

NI 0,2-0,6

CU 0,2-0,6

V 0,1-0,3

РЗМ о,01-0,10

AL 0,05-0,12

P 0,01-0,12

N 0,005-0,01

FE остальное. Дополнительный ввод в состав чугуна AL,N и P позволяет повысить жидкотекучесть в 1,03-1,26 раза, σи-в 1,12-1,26 раза, HRC-В 1,09-1,16 раза, а также снизить износ в 4-9 раз. 2 табл.

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях износа и трения.

Цель изобретения - повышение жид- котекучести, твердости, предела прочности при изгибе и износостойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим образом.

Содержание углерода (2,7%) и кремния (0,3%) меньше нижнего предела снижает твердость и износостойкость. Содержание каждого из этих элементов больше верхнего предела (3,6% С и 0,8 Si) резко снижает износостойкость из-за образования в структуре чугуна хрупких сложных эвтектических карбидов больших размеров .

Содержание марганца и меди в ука-, занных пределах обеспечивает достаточно высокую прокаливаемость и позволяет закаливать на воздухе с получением в структуре не более 5% оста - точного аустенита. При уменьшении содержания марганца и меди меньше нижнего предела (0,4% и 0,2% соответственно) не обеспечивает получение заданной твердости после термообработки. При увеличении содержания марганца и меди выше верхнего предела (0,8% и 0,6% соответственно) количество остаточного аустенита возрастает, что приводит к уменьшению твердости, а следовательно, снижению стойкости к абразивному воздействию.

При выбранном пределе углерода введение хрома 16,0-24,0% обеспечивает образование тригональных Rapел

to 4

бидов тиля М7Г3 с твердостью 15000- 21000 Н/мм в количестве до 40%.

Содержание хрома меньше 16,0% приводит к образованию карбидов хрома типа МуС3 по количеству менее 30% и увеличению в металлической основе остаточного аустенита, что снижает стойкость к абразивному износу Увеличение содержания хрома выше верхнего предела (24,0%) приводит к образованию (при данном содержании углерода 2,7-3,6%) карбидов хрома типа микротвердость которых ниже микротвердости карбидов . Это приводит к увеличению не только карбидной фазы, но и к увеличению размера карбидов и изменению их формы, что существенно сказывается на снижении износостойкости чугуна.

Присадка в чугун ванадия в указанном пределе (0,1-0,3%) способствует образованию мелкодисперсных карбидов типа VC и легированию карбидов хрома, уменьшая одновременно размер зерна металлической основы. Содержание ванадия в чугуне меньше нижнего предела (0,1%) неэффективно а при содержании больше верхнего предела (.0,3%) приводит к увеличению размеров карбида VC, что также отрицательно сказывается на износостойкости.

При выборе химического состава предлагаемого чугуна экспериментально установлено, что соотношение суммы элементов (Сг + V) к сумме (С + N) находится в пределе 5,9-6,7

т.е„ -р-т-js 5,9-6,7. Это соотношение обеспечивает износостойкость предложенному чугуну при абразивном износе.

Никель повышает трещиноустойчи- вость чугуна за счет содержания в структуре остаточного аустенита. Содержание никеля в чугуне меньше нижнего предела (0,-2), практически не оказьюает влияния на сопротивление к трещинообразованию, а содержание никеля выше верхнего предела (0,6%) приводит к увеличению количества остаточного аустенита, что снижает твердость, а следовательно, и износостойкость деталей.

Присадка алюминия и азота приводит к улучшению качества расплава и изменению процесса кристаллизации за счет раскисления и образования

5

0

5

0

5

0

5

0

5

дополнительных зародышей, что обеспечивает образование мелкозернистой металлической основы

Введение алюминия и азота меньше нижнего предела (0,05% и 0,005%) не показывает положительного эффек-- та, а выше верхнего предела (0,12% и 0,01%) приводит к выделению окислов алюминия и нитридов алюминия на границах зерен, что отрицательно сказывается на свойства чугуна.

Наличие фосфора в составе предлагаемого износостойкого чугуна обеспечивает необходимую жидкотеку- честь, чтобы получать отливки без дефектов. Содержание в чугуне фосфора меньше нижнего предела (0,01%) неэффективно, а выше верхнего предела (0,12%) хотя и приводит к повышению жидкотекучести, однако происходит охрупчивание получаемых деталей, что существенно сказывается на стойкости предлагаемого чугуна. 1

Для рафинирования расплава от вредных примесей, а следовательно, очищения границ зерен от неметаллических включений в чугун введены редкоземельные металлы (РЗМ), Снижая концентрацию примесных элементов, они увеличивают жидкотекучесть, повышают плотность металла, уменьшают внутренние напряжения в литой структуре.

Содержание РЗМ меньше нижнего предела (0,01%) недостаточно эффективно влияет на содержание примесных элементов. Присадка РЗМ больше верхнего предела (0,1%) приводит к появлению в структуре .чугуна значительного количества интерметаллидов на основе РЗМ, отрицательно влияющих на прочностные свойства деталей.

Выплавку высокохромистого чугуна проводят в индукционной печи ИСТ-0,16 с основной футеровкой. В расплав чугуна при 1480-1520°С вводят легирующие элементы: никель, медь, феррованадий, фосфор и алюминий, а азот в виде азотированного феррохрома. Перед заливкой в ковш вводят редкоземельные металлы. Жидкий чугун при 1430-1460°С заливают в облицованный кокиль, получая стандартные образцы для испытания, которые в дальнейшем подвергают термической обработке.

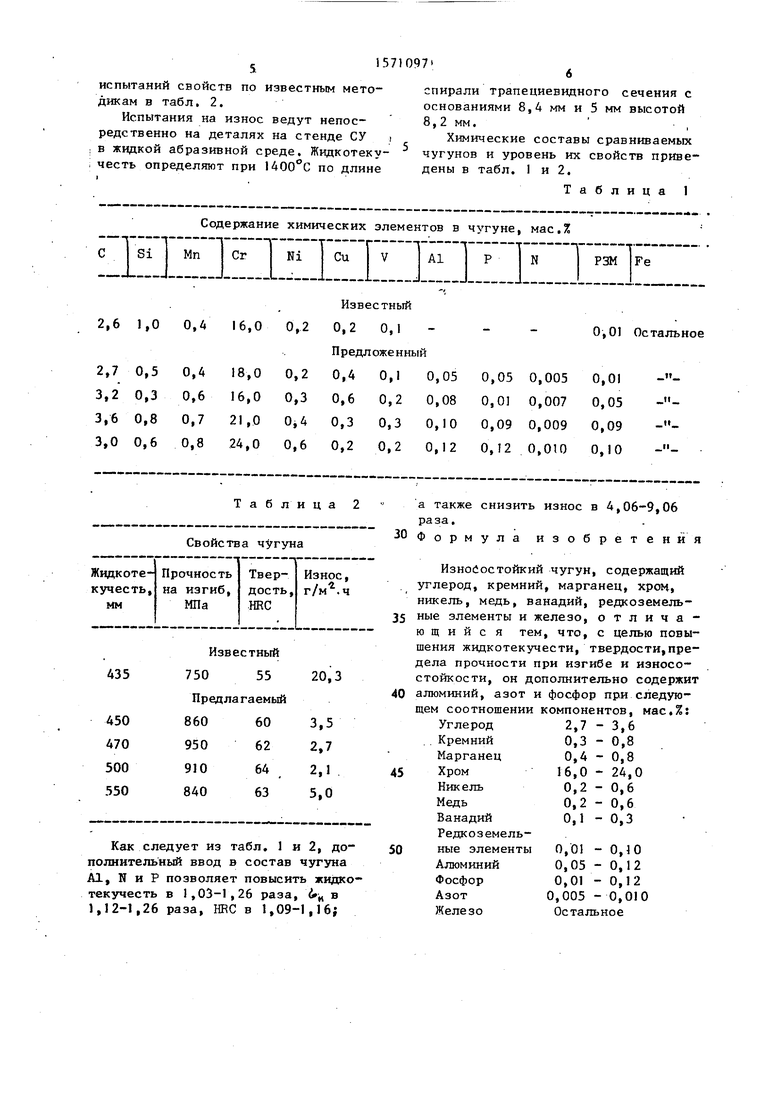

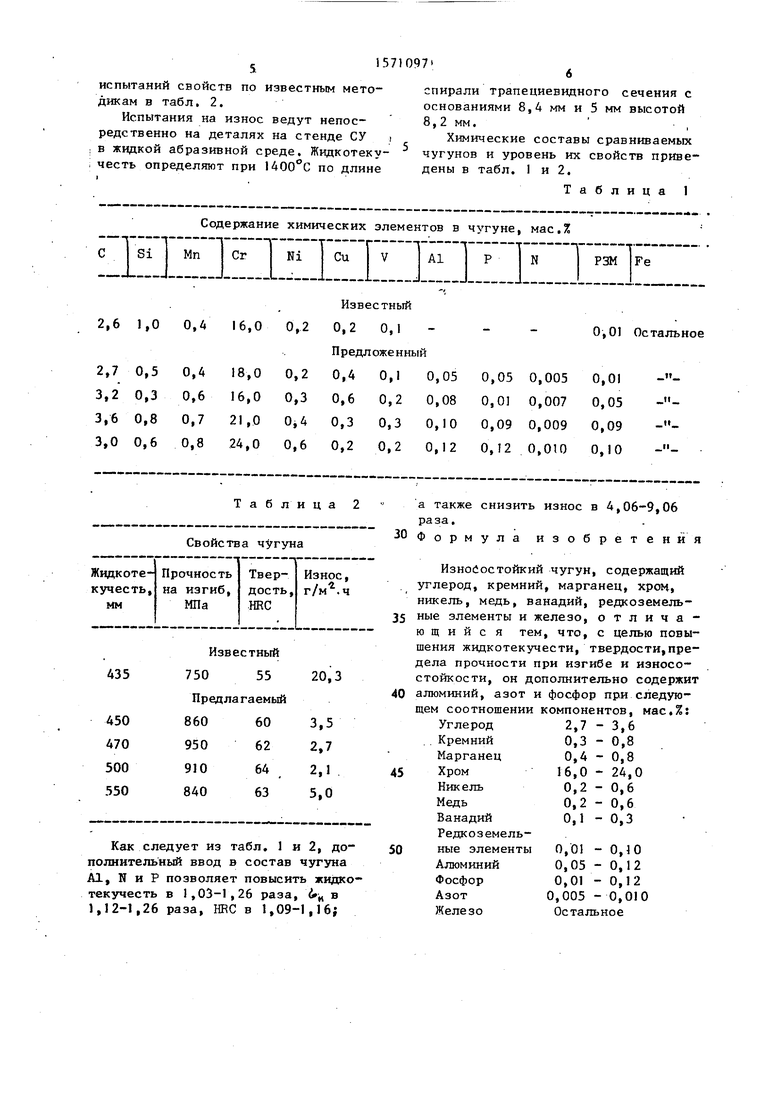

Составы данного чугуна и прототипа приведены в табл 1, а результаты

испытаний свойств по известным методикам в табл. 2.

Испытания на износ ведут непосредственно на деталях на стенде СУ t в жидкой абразивной среде. Жидкотеку- честь определяют при 1400°С по длине

Таблица 2

Свойства чугуна

Известный 43575055

Предлагаемый

20,3

спирали трапециевидного сечения с основаниями 8,4 мм и 5 мм высотой 8,2 мм.

Химические составы сравниваемых чугунов и уровень их свойств приведены в табл. 1 и 2.

Таблица 1

а также снизить износ в 4,06-9,06 раза. 30 Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, крон, никель, медь, ванадий, редкоземельные элементы и железо, о т л и ч а - ю щ и и с я тем, что, с целью повышения жидкотекучести, твердости,предела прочности при изгибе и износостойкости, он дополнительно содержит алюминий, азот и фосфор при следую

щем соотношении компонентов, мас.%:

| Чугун | 1982 |

|

SU1036785A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU981427A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-15—Публикация

1988-08-08—Подача