Изобретение относится к металлургии литейных сплавов, а именно к изысканию износостойких материалов, предназначенных для деталей Песковых насосов, футеровок мельниц второго помола, для отливок обогатительного оборудования, работающих в условиях гидроабразивного износа, сопровождаемого воздействием коррозионной среды (например, при переработке медных

руд в среде с рН 7-8).

Цель изобретения - повышение абразивно-коррозионной стойкости и прока- ливаемости чугуна.

Чугун содержит углерод, кремний, марганец, хром, редкоземельные металлы, кальций, молибден, железо в сле- дую щем соотношении, мас.%:

Углерод2,3-2,9

Кремний0,4-1 ,0

Марганец2,0-3,5

Хром25,0-31,0

Редкозмельные

металлы0,01-0,1

Кальций0,0001-0,01

Молибден0,1-0,5

ЖелезоОстальное

При содержании углерода ниже 2,3 масД повышается температура плавления и интервал кристаллизации, что приводит к уменьшению плотности металла, а следовательно, и износостойкости.

При содержании углерода более 2,9 мас.% уменьшается трещиноустой- чивость за счет увеличения карбидов по границам зерен. Это приводит к

СП ОО

ч

аъ -vj

снижению прочности и надежности работы отливок.

Содержание марганца ниже 2,0 масД приводит к уменьшению прокаливаемое- ти, твердости и абразивно-коррозионной стойкости, более 3,5 масД - к образованию карбидов марганца наряду с карбидами хрома, уменьшению прока- ливаемости и коррозионной стойкости,

Сочетание марганца с молибденом в заданных пределах повышает температуру начала мартенситного превращения, увеличивает концентрацию молибдена в расплаве, твердость и прокали- ваемость, что важно для деталей, изнашивающихся на большую глубину. При содержании кальция менее 0,0001 масД наряду с включениями I типа (благоприятная, глобулярная форма) в металле остаются остроугольные включения III типа, являющиеся концентраторами напряжений и снижающие стойкость деталей.

При содержании кальция более 0,01 мае Л в жидком чугуне происходят процессы повторного окисления, в результате чего увеличивается количество неметаллических включений, создающих дополнительные микропары и снижающих в результате коррозионную стойкость.

Дополнительное введение кальция совместно с редкоземельными металлами очищает границы зерен от неметаллических включений и изменяет их форму от остроугольной до глобулярной, что позволяет повысить сопротивляе- моть межкристаллитной коррозии.

Молибден ниже 0,1 масД уменьшает прокаливаемость (снижение твердости по сечению отливки) и тем самым резко снижает абразивную стойкость.

Содержание молибдена выше 0,5 мае.% приводит к дополнительному образова- нию карбидов молибдена, в результате чего снижается прокаливаемость и коррозионная стойкость чугуна.

При содержании хрома ниже 25,0 мае Д уменьшается легированность чугуна,про каливаемость и коррозионная стойкост При содержании хрома выше 31,0 масД образуются карбиды, которые, располагаясь по границам зерен, охрупчивают матрицу; карбиды создают дополнительные микрокатодные пары с металлической основой и тем самым уменьшают корозионную стойкость.

«

Q

с

5

Содержание углерода и хрома в дан-. ном чугуне взято в таких пределах, чтобы при любом содержании этих элементов обеспечивалось отношение содержания хрома к содержанию углерода, равное 8,6-15,2, при этом соотношении достигается высокая абразивная стойкость в коррозионной среде.

Дополнительное введение в чугун кальция и молибдена в сочетании с основными элементами (углерод; марганец, хром, кремний, РЗМ) в заданных пределах усиливает в еще большей степени их влияние как модификаторов и способствует получению износостойкого чугуна с новым комплексом улучшенных свойств, а именно абразивно-коррозионной стойкости и прокаливаемос- ти.

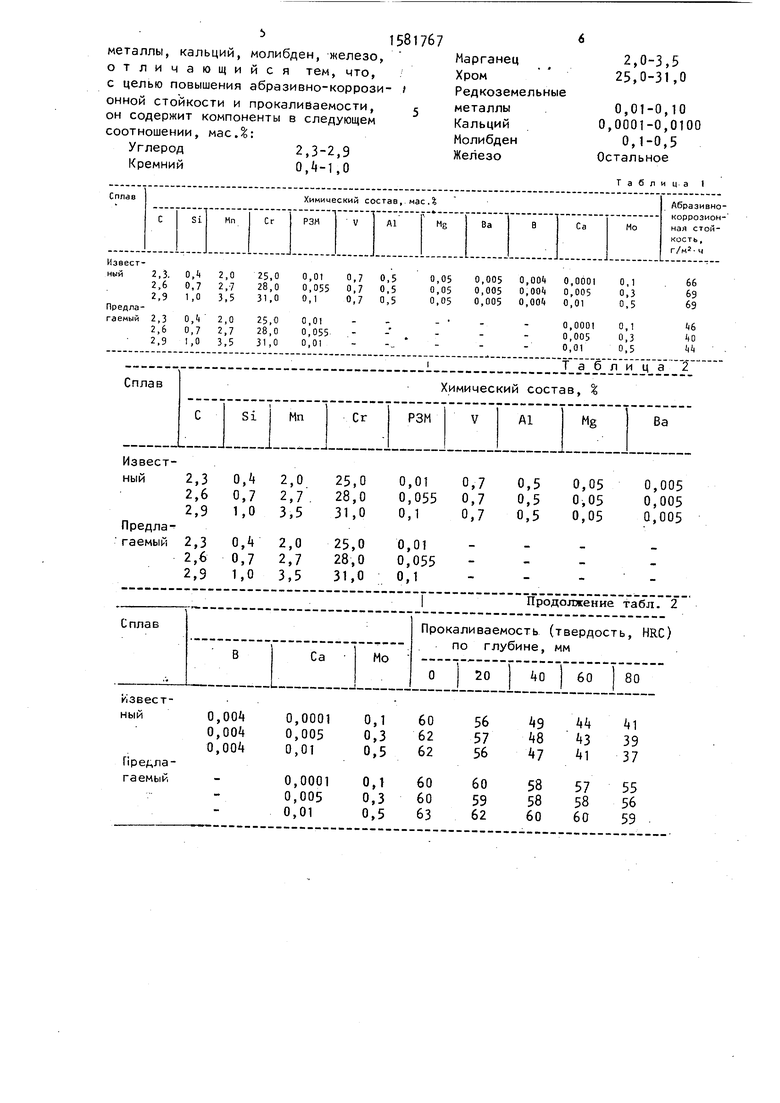

Химический состав и свойства сплавов приведены в табл. 1.

Как видно из табл..1, У предлагаемого чугуна абразивно-коррозионная стойкость в среднем на 37% выше, чем у известного сплава (прототипа). Низкая коррозионная стойкость известного сплава объясняется увеличением . количества неметаллических включений, которые образуют в сплаве дополнительно присутствующие элементы: ванадий, алюминий, магний, барий, бор (карбонитриднооксидные включения за, счет процессов повторного окисления). Эти включения образуют с металлом микрокатодные пары, ускоряющие коррозионное разрушение и повышающие локальную концентрацию напряжений.

Химический состав и прокаливае- мость известного и предлагаемого сплавов приведены в табл. 2.

В табл. 2 показано, что прокалива- емость предлагаемого чугуна выше чем известного, что объясняется изменением размера аустенитного зерна. За счет присутствия модификаторов: ванадия, алюминия, магния, бария, бора, размер зерна аустенита известного сплава был мельче, чем предлагаемого и соответственно обладал меньшей про- каливаемостью.

Таким образом, у предлагаемого чугуна абразивно-коррозионная стойкость и прокаливаемость выше, чем у известного сплава.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, редкоземельные

| название | год | авторы | номер документа |

|---|---|---|---|

| Литая износостойкая сталь | 1983 |

|

SU1108128A1 |

| Литая износостойкая сталь | 1988 |

|

SU1507853A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Чугун | 1987 |

|

SU1477766A1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Сплав на основе железа | 1978 |

|

SU836192A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

Изобретение относится к металлургии литейных сплавов, а именно к изысканию износостойких материалов, работающих в условиях гидроабразивного износа, сопровождаемого воздействием коррозионной среды. Цель изобретения - повышение абразивно-коррозионной стойкости и прокаливаемости. Чугун содержит компоненты в следующем соотношении, мас.%: углерод 2,3-2,9

кремний 0,4-1,0

марганец 2,0-3,5

хром 25-31

редкоземельные металлы 0,01-0,1

кальций 0,0001-0,01

молибден 0,1-0,5

железо остальное. 2 табл.

| Чугун | 1974 |

|

SU489808A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-30—Публикация

1988-05-03—Подача