Изобретение относится к порошковой металлургии, в частности к производству порошков олова.

Целью изобретения является повышение степени дисперсности порошка, обеспечение возможности формирования частиц с правильной сферической формой при сохранении высокой чистоты получаемого порошка.

Пример. Берут мелкодисперсный порошок олова высокой чистоты с размером частиц около 50 мкм, полученный по известному способу, и переносят его на поддон из антимонида индия. Необходимо иметь полированную поверхность поликристалла либо монокристалла с поверхностями (112), так как с шершавого материала впоследствии невозможно извлекать частицы размером менее 1 мкм. Порошок на поддоне выдерживают в морозильной камере при 253 - 243 К до перехода олова в серое, затем при 298 К до перехода в белое, после чего процесс попеременного охлаждения - нагрева проводят 20 - 40 раз. После этого извлекают порошок и подвергают его электронно-микроскопическому анализу. Часть полученного порошка переплавляют в вакууме в образец для измерения электросопротивления с целью определения чистоты порошка.

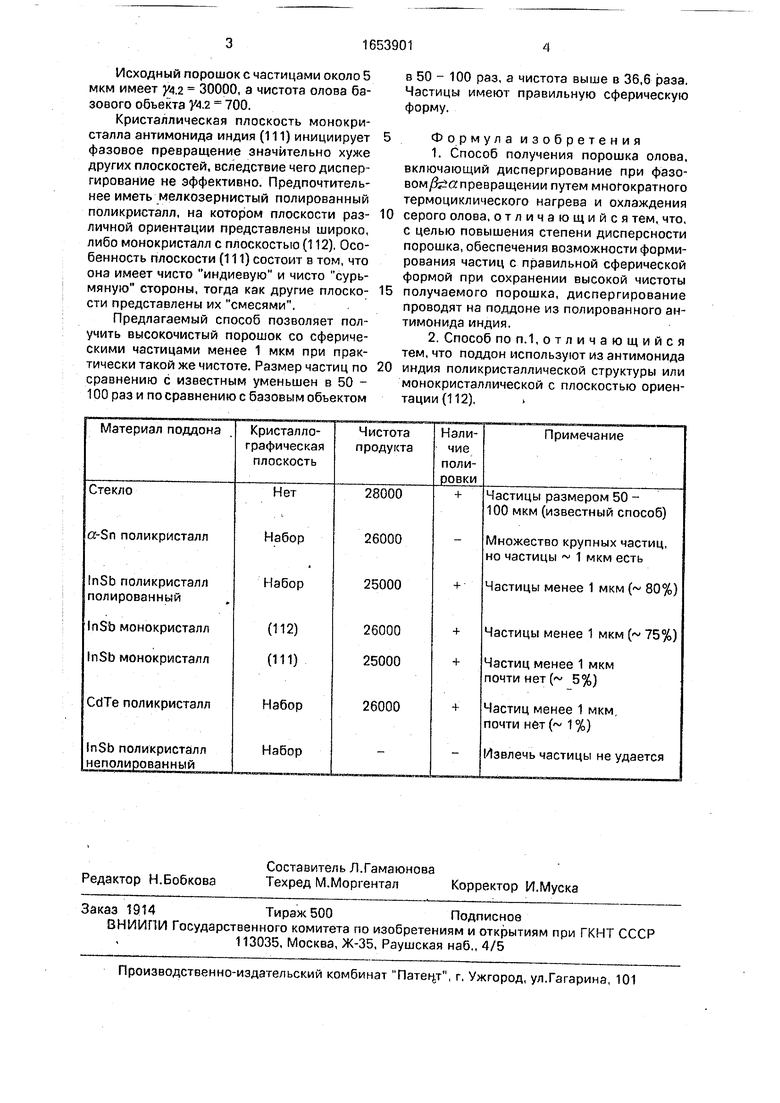

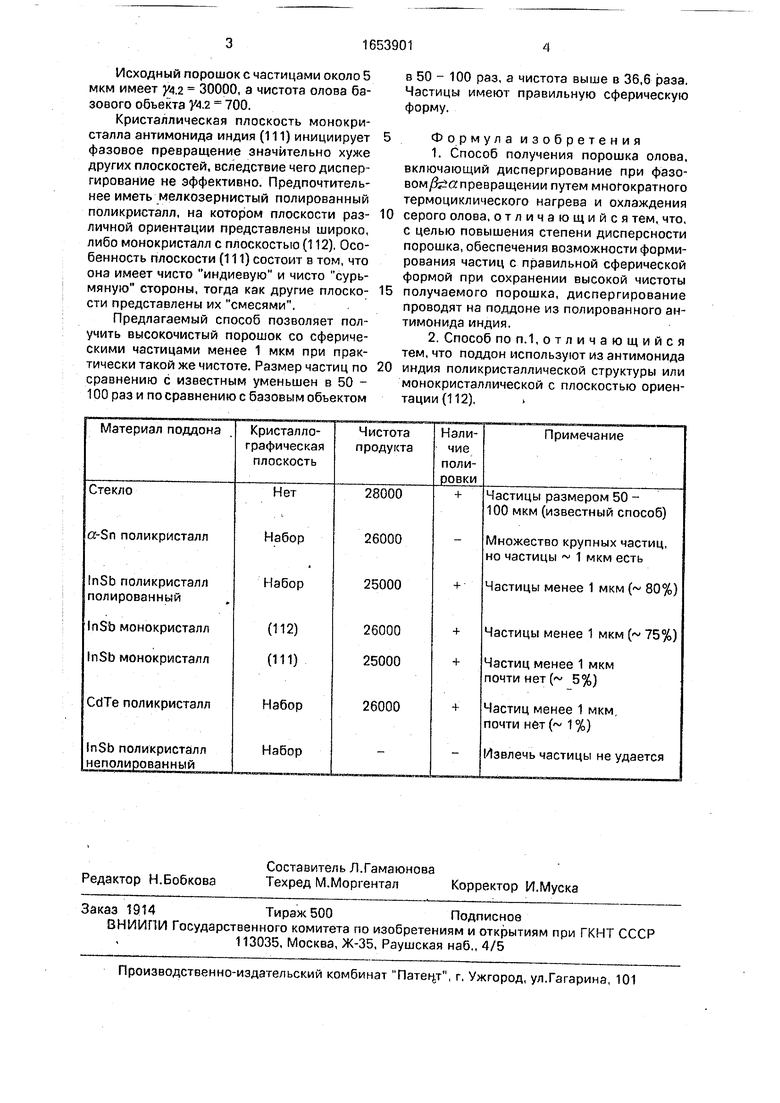

Результаты реализации способа приведены в таблице.

Выдержку в морозильной камере проводят 8 ч при 253 - 243 К. Выдержку при комнатной температуре проводят в течение 16ч, Повторяют операцию 20 - 40 раз.

О

ел

со

ю о

Исходный порошок с частицами около 5 мкм имеет Х4.2 30000, а чистота олова базового объекта ул.г - 700.

Кристаллическая плоскость монокристалла антимонида индия (111) инициирует фазовое превращение значительно хуже других плоскостей, вследствие чего диспергирование не эффективно. Предпочтительнее иметь мелкозернистый полированный поликристалл, на котором плоскости различной ориентации представлены широко, либо монокристалл с плоскостью (112). Особенность плоскости (111)состоит в том,что она имеет чисто индиевую и чисто сурьмяную стороны, тогда как другие плоско сти представлены их смесями.

Предлагаемый способ позволяет получить высокочистый порошок со сферическими частицами менее 1 мкм при практически такой же чистоте. Размер частиц по сравнению с известным уменьшен в 50 - 100 раз и по сравнению с базовым объектом

-

в 50 - 100 раз, а чистота выше в 36,6 раза. Частицы имеют правильную сферическую форму.

5Формула изобретения

1,Способ получения порошка олова, включающий диспергирование при фазовом /fe« прев ращении путем многократного термоциклического нагрева и охлаждения

10 серого олова, отличающийся тем, что, с целью повышения степени дисперсности порошка, обеспечения возможности формирования частиц с правильной сферической формой при сохранении высокой чистоты 15 получаемого порошка, диспергирование проводят на поддоне из полированного антимонида индия.

2.Способ по п.1,отличающийся тем, что поддон используют из антимонида

20 индия поликристаллической структуры или монокристаллической с плоскостью ориентации (112).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка олова | 1989 |

|

SU1632634A1 |

| Способ получения порошка олова | 1985 |

|

SU1310113A1 |

| Способ получения свинцово-сурьмянистого порошка из отходов сплава ССу3 в воде дистиллированной | 2022 |

|

RU2782593C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СОДЕРЖАНИЯ ГАЛЛИЯ В СЦИНТИЛЛЯТОРАХ НА ОСНОВЕ ГАДОЛИНИЙ-ГАЛЛИЕВЫХ ГРАНАТОВ | 2016 |

|

RU2670865C2 |

| Способ получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в керосине осветительном | 2022 |

|

RU2805515C1 |

| ПОРОШОК ОКСИДА МЕТАЛЛА, ПОРОШОК ОКСИДА ТИТАНА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА МЕТАЛЛА | 1994 |

|

RU2127221C1 |

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО АНТИМОНИДА ИНДИЯ | 2024 |

|

RU2834696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗСОДЕРЖАЩЕГО МАТЕРИАЛА | 1993 |

|

RU2065834C1 |

| СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ МОНОКРИСТАЛЛОВ НА ПЛАСТИНЫ | 1998 |

|

RU2137251C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ИЗ ОТХОДОВ | 2014 |

|

RU2599476C2 |

Изобретение относится к порошковой металлургии, в частности к производству порошков олова. Целью изобретения является повышение степени дисперсности, обеспечение возможности формирования частиц с правильной сферической формой при сохранении высокой чистоты получаемого порошка. Исходный порошок олова высокой чистоты с размером частиц 50 мкм помещают на поддон из антимонида индия, выдерживают на поддоне в морозильной камере при 253 - 243 К до перехода олова в серое, затем при 298 К до перехода в белое. Термоциклирование в области фазового превращения/%±апроводят 20 - 40 раз, 80% полученных частиц имеют размер менее 1 мкм при правильной сферической форме. 1 з.п.ф-лы. 1 табл. -w Ё

| Назаров Б.П | |||

| и др | |||

| Получение оловянной , пудры с заданной насыпной плотностыо.- Порошковая металлургия, 1981, №11, с.7 - 9 | |||

| Способ получения порошка олова | 1985 |

|

SU1310113A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-20—Подача