Изобретение относится к порошковой металлургии, в частности к производству металлических свинцово-сурьмянистых порошков. В промышленности для получения металлических свинцово-сурьмянистых порошков применяют физические и физико-химические методы.

Известен способ получения порошка свинца [Пат. РФ 2164537 C1 C22B 7/00 (2000.01)], Данный способ переработки свинцового аккумуляторного лома заключается в том, что в потоке оборотной воды производят измельчение, мокрый рассев материала по крупности на фракции, разделение фракций на органическую, окисно-сульфатную и металлизированную с последующей электроплавкой двух последних и классификацией органической фракции на легкую и тяжелую фракции. Окисно-сульфатную фракцию перед электроплавкой подвергают дополнительному измельчению до крупности - 0,04 мм и выделяют из нее фракцию окислов свинца, которую выводят из процесса в виде товарного промпродукта. В частных случаях реализации изобретения сульфатную составляющую перед плавкой подвергают десульфатации, а также и из загрязненной оборотной воды извлекают в отвальный продукт содержащуюся в ней тяжелую органику, при этом обеспечиваются снижение потерь свинца и экологически вредных выбросов сернистого газа, повышение эффективности процесса и снижение экономических затрат.

Недостатком способа является низкая производительность процесса за счет большого количества циклов переработки перед получением полезного объема продукта, загрязнение оборотной воды, что влечет за собой проблему утилизации, и необходимость постоянного её пополнения, а также данный метод является энергоемким.

Известен способ получения свинцового глета и сурика путем окисления в барабане расплавленного свинца горячим воздухом с последующим его окислением в сурик, при этом с целью улучшения условий труда и интенсификации процесса, окисление продуктов ведут при внутреннем обогреве барабана горячим воздухом [а.с. SU №139038, кл. C01G 1/10, опубл. в БИ №12, 1961 г.].

Недостатком данного способа является невозможность проведения непрерывного технологического процесса из-за налипания продукта на стенки аппарата, высокая энергоемкость. Известная технология недостаточно экологична, требует большого количества операций, обеспечивает строго определенную дисперсность свинцового порошка без возможности её варьирования и обладает относительно высокой энергоемкостью.

Наиболее близким к заявленному техническому решению является способ получения металлического порошка [пат. РФ 2116164 С1, B22F 9/14 (1995.01)], в котором получение металлического порошка происходит за счет создание микродуг между подвижным и неподвижным электродами, выполненными из одного материала, например, олова или свинца или их сплава, помещенными в диэлектрическую жидкость. Образующийся при их трении порошок удаляют потоком диэлектрической жидкости. Изменяя скорость подачи жидкости, регулируют гранулометрический состав образующихся частиц, которые удаляют в отстойнике и затем обезвоживают. В качестве диэлектрической жидкости используют дистиллированную воду.

Недостатком прототипа является:

− вибрационное воздействие на всю массу обрабатываемого материала, электродов, частей оборудования;

− выделение мелкой фракции осуществляется путем рассева, что может привести к закупорке ячеек сетки и их чистке с остановкой оборудования;

− максимальный размер зерен порошка определяется размером сетки и при переходе на другую характеристику порошка требуется смена сетки;

− в порошок может попадать материал сетки и за счет механического износа изменять качественный состав получаемого порошка.

Заявляемое изобретение направлено на решение задачи получения порошков из отходов сплава ССу3 в керосине осветительном с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается тем, что свинцово-сурьмянистый порошок получают методом электроэрозионного диспергирования из отходов сплава ССу3 в керосине осветительном при напряжении на электродах 150…170 В, ёмкости разрядных конденсаторов 45…65 мкФ и частоте следования импульсов 75…100 Гц.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

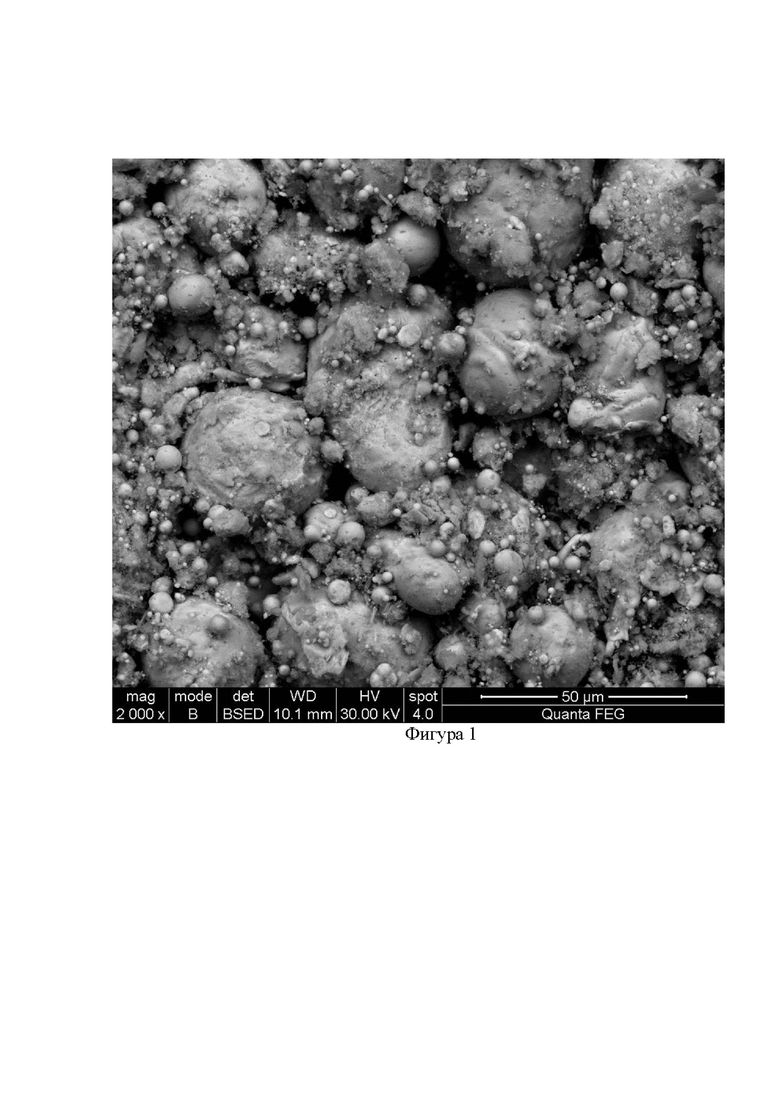

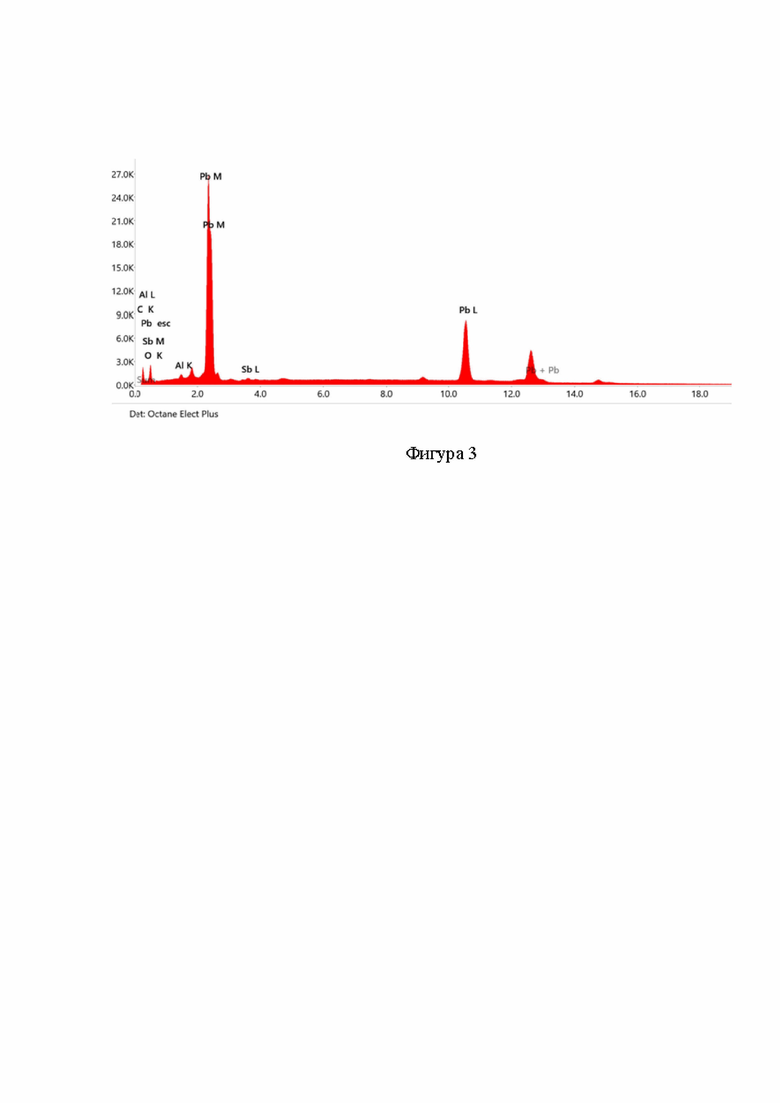

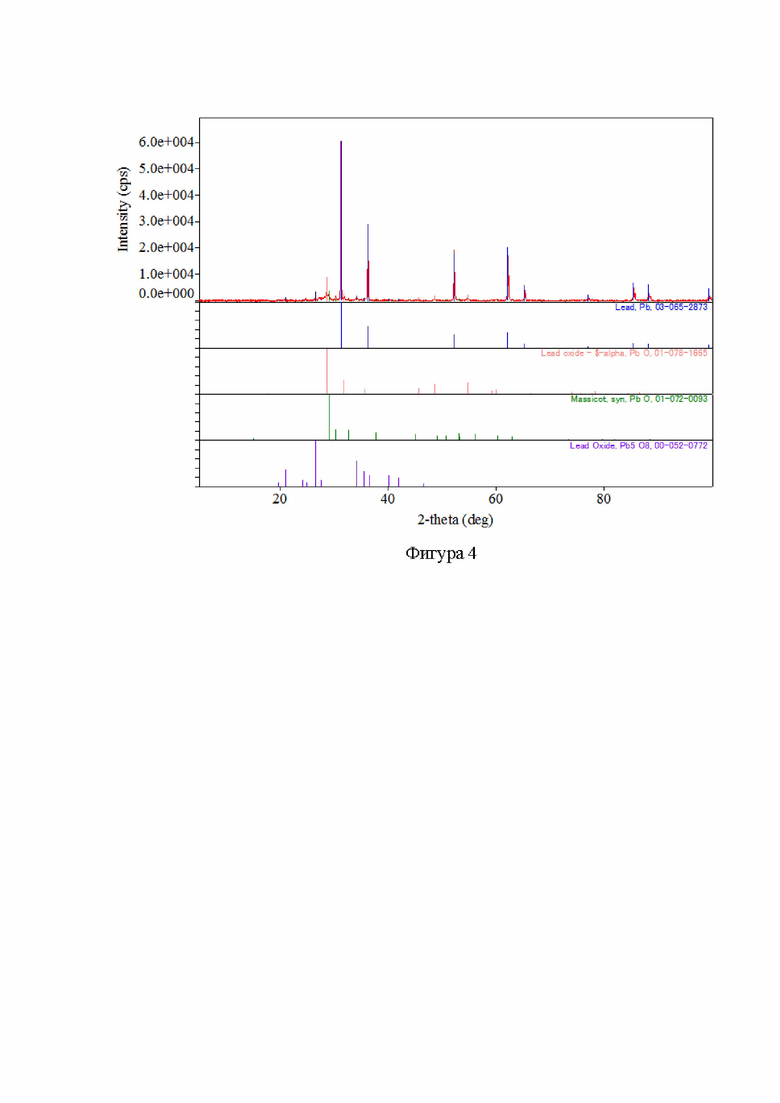

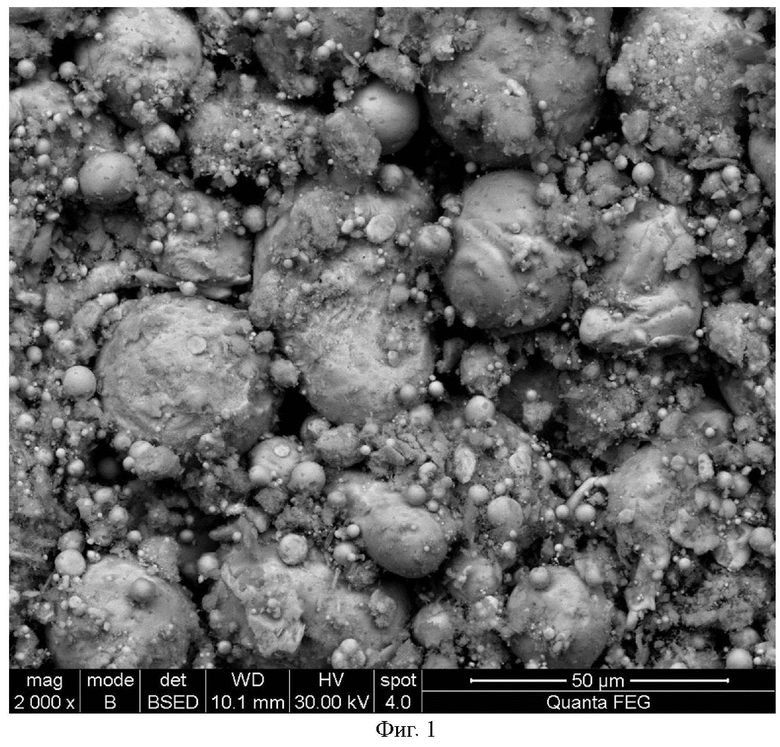

На фигуре 1 – микрофотография частиц порошка; на фигуре 2 – интегральная кривая и гистограмма распределения по размерам частиц порошка; на фигуре 3 – спектрограмма элементного состава частиц порошка; на фигуре 4 – дифрактограмма фазового состава частиц порошка.

Пример 1.

На экспериментальной установке для получения свинцово-сурьмянистых порошков из токопроводящих материалов в керосине осветительном при массе загрузки 450 г диспергировали отходы сплава ССу3. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 85…130 В;

− ёмкость конденсаторов 25…45 мкФ;

− частота следования импульсов 25…50 Гц.

Данные режимы для получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в воде дистиллированной не рекомендуются, т.к. процесс диспергирования идет прерывисто, поскольку недостаточно энергии для пробоя рабочей жидкости.

Пример 2.

На экспериментальной установке для получения свинцово-сурьмянистых порошков из токопроводящих материалов в керосине осветительном при массе загрузки 450 г диспергировали отходы сплава ССу3. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 150…170 В;

− ёмкость конденсаторов 45…65 мкФ;

− частота следования импульсов 75…100 Гц.

Полученный свинцово-сурьмянистый порошок исследовали различными методами.

Микроанализ частиц порошка, проведенный с помощью растрового электронного микроскопа «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава ССу3 в керосине осветительном, состоит в основном из частиц правильной сферической, округлой, пластинчатой и чешуйчатой формы. Причем, частицы пластинчатой и чешуйчатой формы преобладают в составе шихты, они меньше по размерам и их количественно больше (фигура 1).

Анализ распределения по размерам частиц порошка, полученного с помощью анализатора размеров частиц «Analysette 22 NanoTec», показал, что частицы порошка имеют размеры от 0,1 до 60 мкм со средним объемным диаметром 4,76 мкм (фигура 2).

Рентгеноспектральный микроанализ частиц порошка, проведенный с помощью энергодисперсионного анализатора рентгеновского излучения фирмы «EDAX», встроенного в растровый электронный микроскоп «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава ССу3, состоит из следующих равномерно распределенных по объему частиц элементов: углерод, кислород, свинец, сурьма, в малых количествах присутствует алюминий (фигура 3).

Анализ фазового состава частиц порошка, проведенный с помощью рентгеновской дифракции на дифрактометре «Rigaku Ultima IV», показал, что частицы порошка, полученные методом ЭЭД в керосине осветительном из отходов сплава ССу3, состоят из следующих фаз: Pb, PbO, PbO2, Pb5O8.

Проведенные исследования показали, что способом электроэрозионного диспергирования отходов сплава ССу3 в керосине осветительном имеется возможность получения порошка-сплава с равномерным распределением легирующих элементов.

Пример 3.

На экспериментальной установке для получения свинцово-сурьмянистых порошков из токопроводящих материалов в керосине осветительном при массе загрузки 450 г диспергировали отходы сплава ССу3. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 200…250 В;

− ёмкость конденсаторов 45…65 мкФ;

− частота следования импульсов 25…50 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно и сопровождается хлопками.

Изобретение относится к порошковой металлургии, в частности к производству металлических свинцово-сурьмянистых порошков. Порошок получают из отходов сплава ССу3 методом электроэрозионного диспергирования в керосине осветительном. При этом поддерживают напряжение на электродах 150-170 В, емкость разрядных конденсаторов 45-65 мкФ и частоту следования импульсов 75-100 Гц. Обеспечивается получение порошка правильной сферической, округлой, пластинчатой и чешуйчатой формы экологически чистым, недорогим и безопасным способом. 4 ил., 3 пр.

Способ получения свинцово-сурьмянистого порошка, отличающийся тем, что порошок получают методом электроэрозионного диспергирования из отходов сплава ССу3 в керосине осветительном при напряжении на электродах 150-170 В, ёмкости разрядных конденсаторов 45-65 мкФ и частоте следования импульсов 75-100 Гц.

| АГЕЕВА Е.В | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Известия Юго-Западного государственного университета | |||

| Серия: Техника и технологии | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2116164C1 |

| Способ получения порошка тяжелых вольфрамовых псевдосплавов электроэрозионным диспергированием отходов сплава ВНЖ в керосине | 2020 |

|

RU2747205C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| US 20070101823 A1, 10.05.2007 | |||

| WO 2011155473 A1, 15.12.2011 | |||

| WO | |||

Авторы

Даты

2023-10-18—Публикация

2022-10-31—Подача