Изобретение относится к порошковой металлургии, в частости к способам получения спеченных металлических фильтров, и может быть использовано для изготовления высокопроницаемых фипьтров тонкой очистки и разделения жидкостей и газов.

Цель изобретения - повышение прочности и равномерности распределения проницаемости по площади изделия.

Способ осуществляется следующим образом.

На частицы порообразователя наносят органическую связку и смепивают их с- метяппическим порошком. Шихту прессуют в брикеты до плотности, равной 1,2-1,5 минимальной плотности, определяемой при измерении формуе- мости шихты.Затем брикеты размалывают ч илповои мельнице на грануты, кп- ipue прпгр шают на рибро мгте , и

отбирают части ф с размером, равным 3-10 размеров частиц порообразова- S теля. Отобранные гранулы прессуют и спекают.

Если плотность брикета ниже 1,2 минимальной плотности, то при размоле не происходит образования гранул и повышения текучести порошка, если ,же плотность брикета выше 1,5 минимальной плотности, резко увеличивается время размола брикета на грану лы и возрастает процент выхода гранул с размером, большим 10 размеров частиц порообразователя. При размере гранул больше 10 размеров частиц порообразователя происходит резкое уменьшение насыпной плотности при засыпке и, как следствие, повышение пористости, увеличение размера пор и уменьшение прочности изделия.

I

С СП

00

При размере гранул меньше 3 размеров частиц порообразователя текучесть порошка практически не улучшается, что затрудняв41 получение однородных длинномерных изделий. Гранулы подвергают окончательному формованию для получения заготовки изделия. Для получения готового изделия заготовку спекают.

Пример. На частицы порообразователя (мочевина) размером 0,1 0,16 мм наносят связку (уайт-спирит) и смешивают их с металлическим порошком (никель ПНЭ-1) с размером частиц 10-50 мкм. Объемное соотношение никеля и мочевины 1:1. Шихту прессуют в жесткой пресс-форме в брикеты диаметром 90 мм и высотой 20 мм до плотности, соответствующей 1,1-1,7 минимальной плотности. Минимальная плотность, определенная при измерении формуемости шихты, соответствует давлению прессования 0,1 т/см2. Плотность 1,1-1,7 достигается при давлении прессования 0,3-0,9 т/см2 соответственно. Затем брикеты размалывают в шаровой мельнице на гранулы. Гранулы рассеивают на вибросите и отбирают частицы с размером 2-12 размеров частиц порообразователя. г |Затем отобранные гранулы подверга- ют гидростатическому прессованию в эластичной оболочке с усилием 100 МПа. Размеры полученной заготовки: внутренний диаметр 32 мм, толщин стенки 3 мм, длина 200 мм. Заготовку спекают при 1000°С, 1 ч в атмосфере водорода.

0

5

0

5

0

5

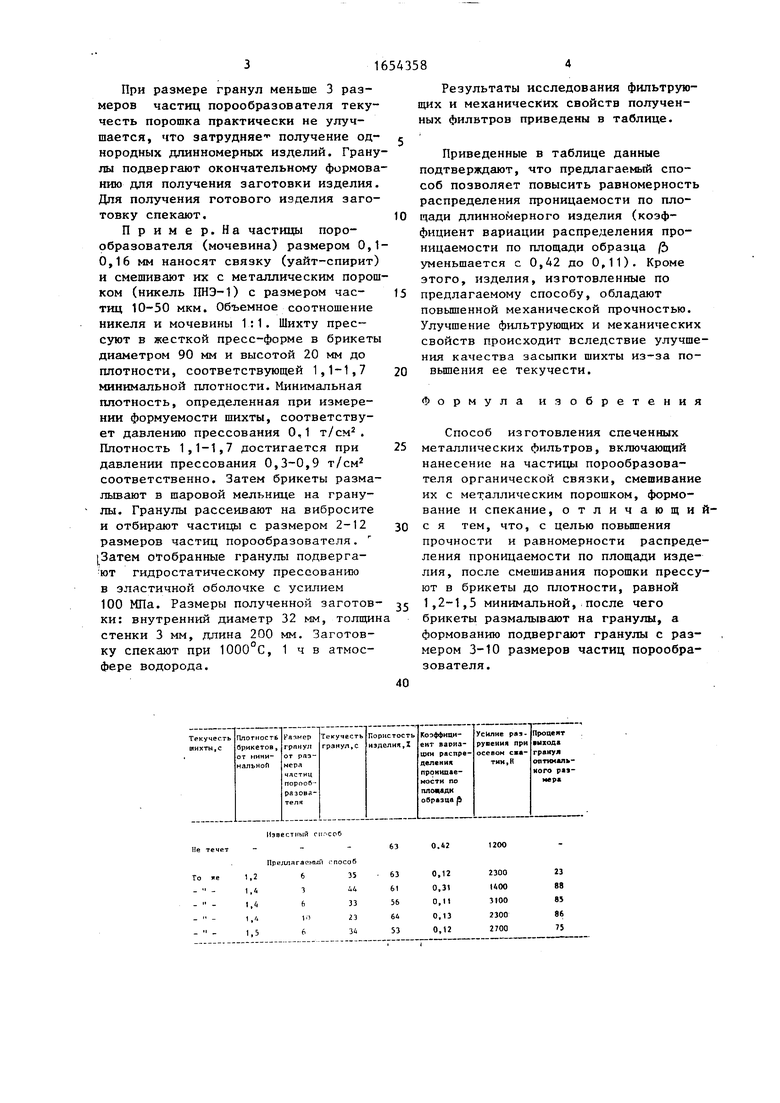

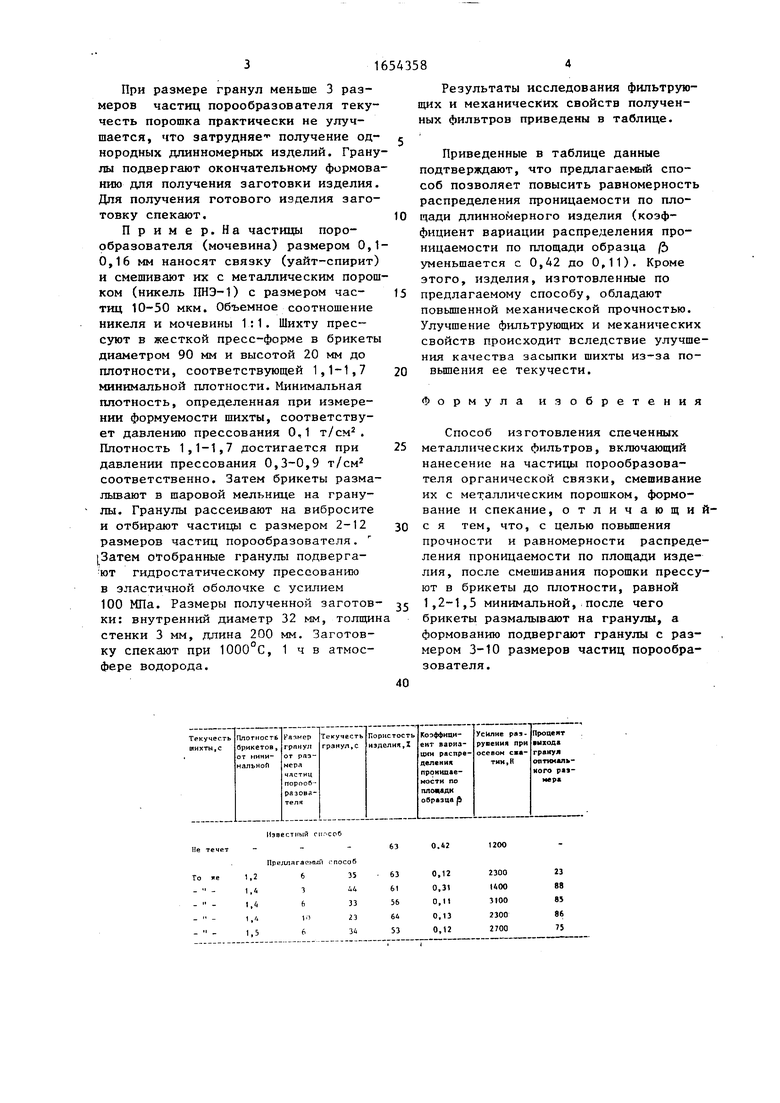

Результаты исследования фильтрующих и механических свойств полученных фильтров приведены в таблице.

Приведенные в таблице данные подтверждают, что предлагаемый способ позволяет повысить равномерность распределения проницаемости по площади длинномерного изделия (коэффициент вариации распределения проницаемости по площади образца (Ъ уменьшается с 0,42 до 0,11). Кроме этого, изделия, изготовленные по предлагаемому способу, обладают повышенной механической прочностью. Улучшение фильтрующих и механических свойств происходит вследствие улучшения качества засыпки шихты из-за повышения ее текучести.

Формула изобретения

Способ изготовления спеченных металлических фильтров, включающий нанесение на частицы порообразователя органической связки, смешивание их с металлическим порошком, формование и спекание, отличающий- с я тем, что, с целью повышения прочности и равномерности распределения проницаемости по площади изделия, после смешивания порошки прессуют в брикеты до плотности, равной 1,2-1,5 минимальной, после чего брикеты размалывают на гранулы, а формованию подвергают гранулы с размером 3-10 размеров частиц порообразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА В ВИДЕ ИЗДЕЛИЯ | 2012 |

|

RU2504854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| Способ получения пористого композиционного пьезоэлектрического материала | 2024 |

|

RU2836848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

Изобретение относится к порошковой металлургии. Цель - повышение прочности и равномерности распределения проницаемости по площади изделия. На частицы порообразователя наносят / органическую связку и смешивают их с металлическим порошком. Шихту прессуют в брикеты до плотности, равной 1,2-1,5 минимальной плотности. Брикеты размалывают на гранулы, из них отбирают гранулы с размером 3-10 размеров частиц порообразователя, прессуют и спекают. 1 табл.

| Прибор для определения позиции постановки маневренного минного заграждения | 1939 |

|

SU59751A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-26—Подача