Изобретение относится к сварке плавлением с присадкой (аргоно-дуговой, элек тронно-лучевой, лазерной) угловых соединений и может быть использовано в различных областях машиностроения при сварке алюминиевых сплавов.

Цель изобретения - повышение качества металла шва алюминиевых сплавов разнотолщинных деталей, верхняя из которых имеет меньшую толщину, чем нижняя.

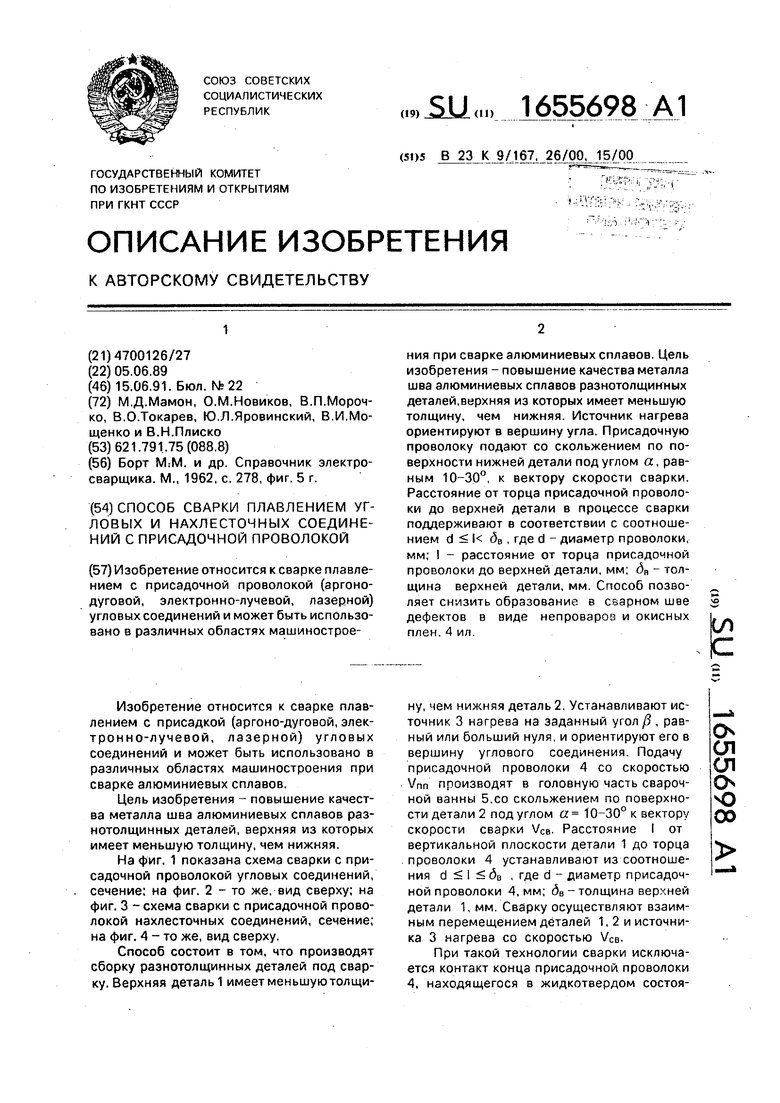

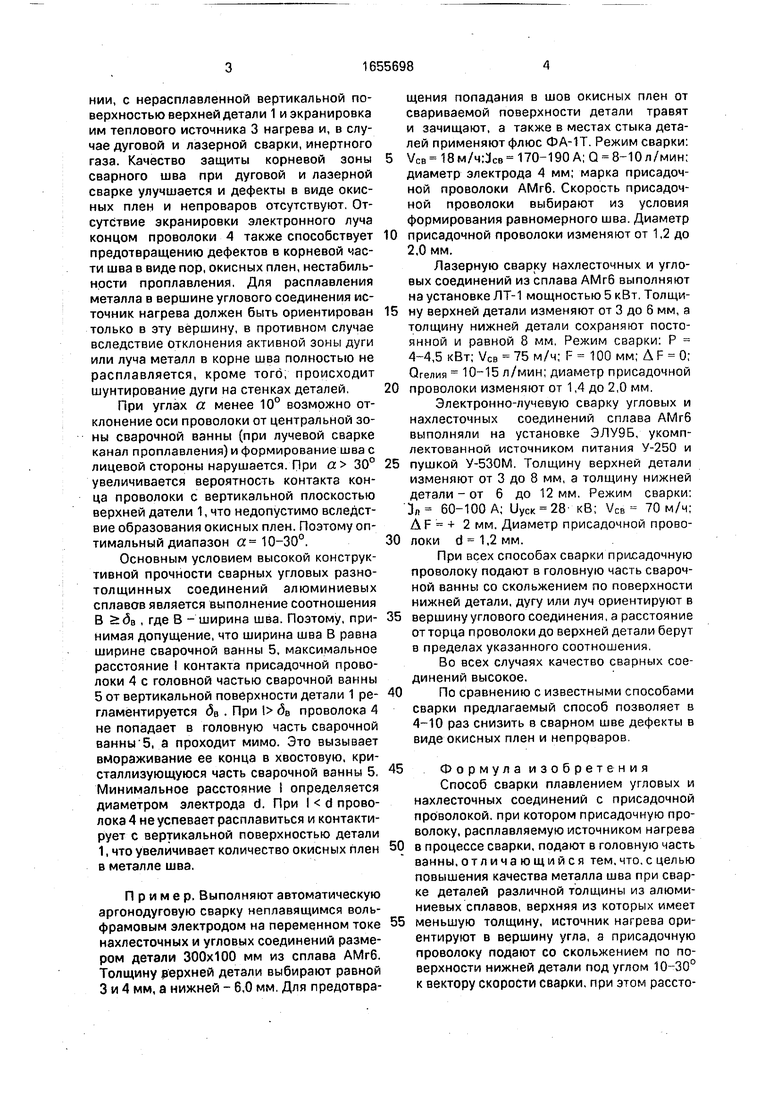

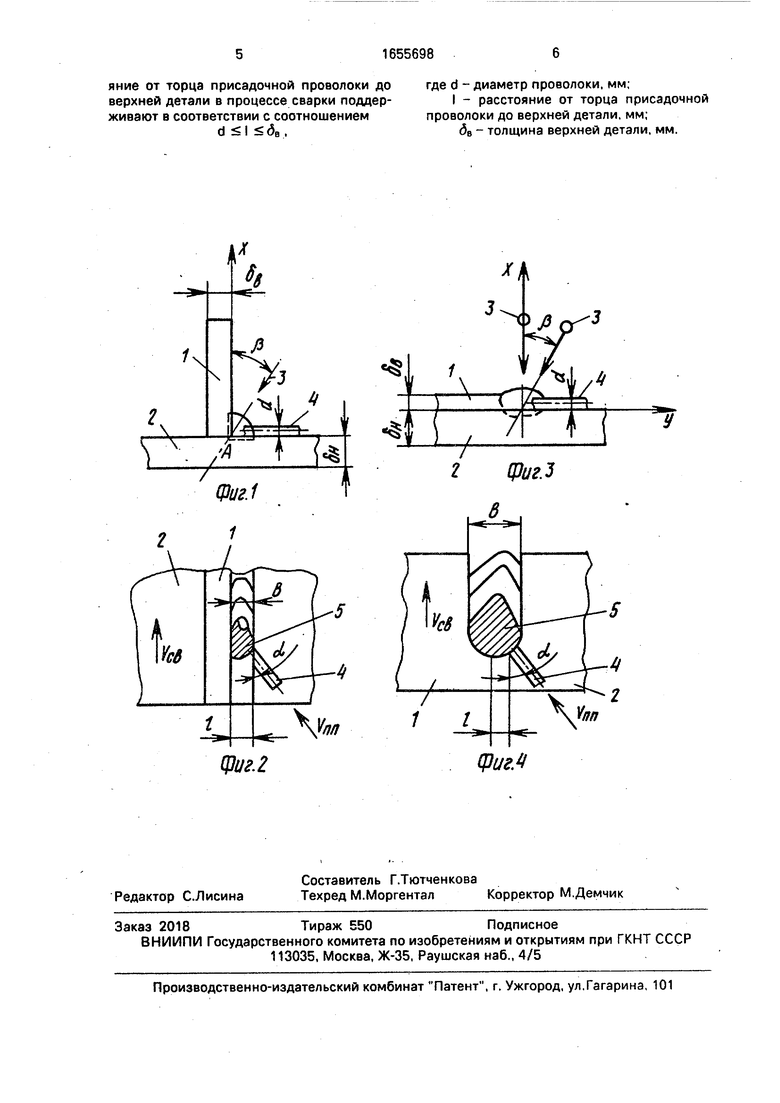

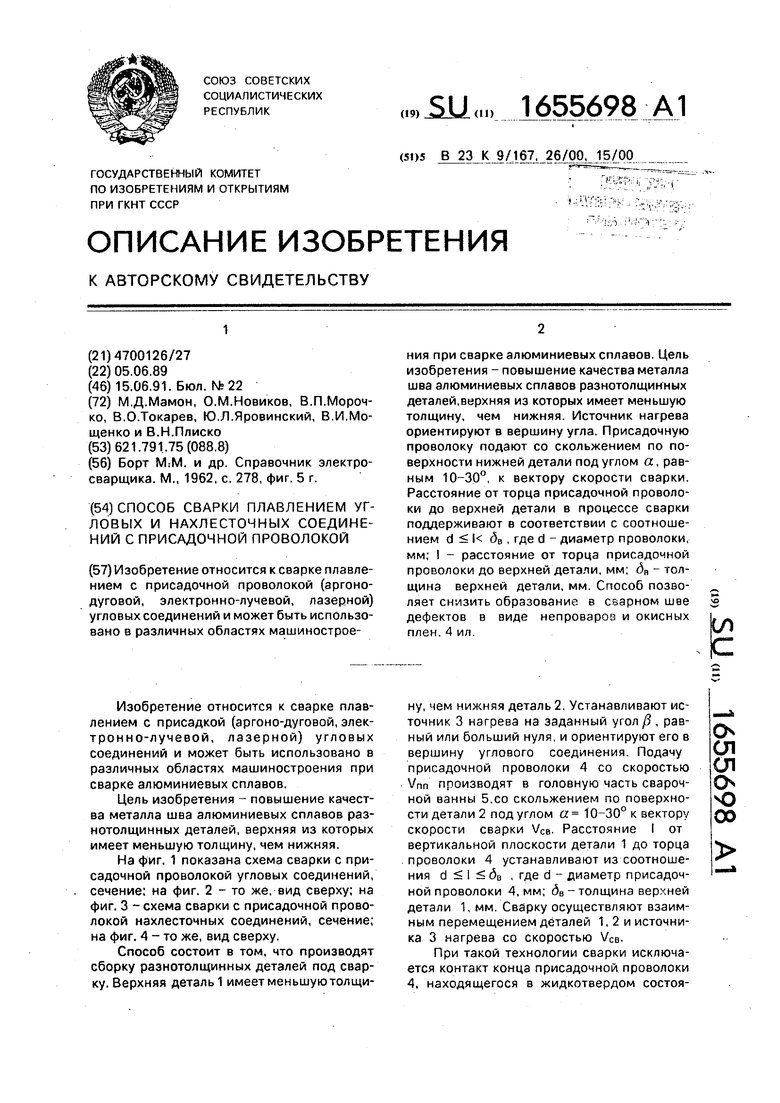

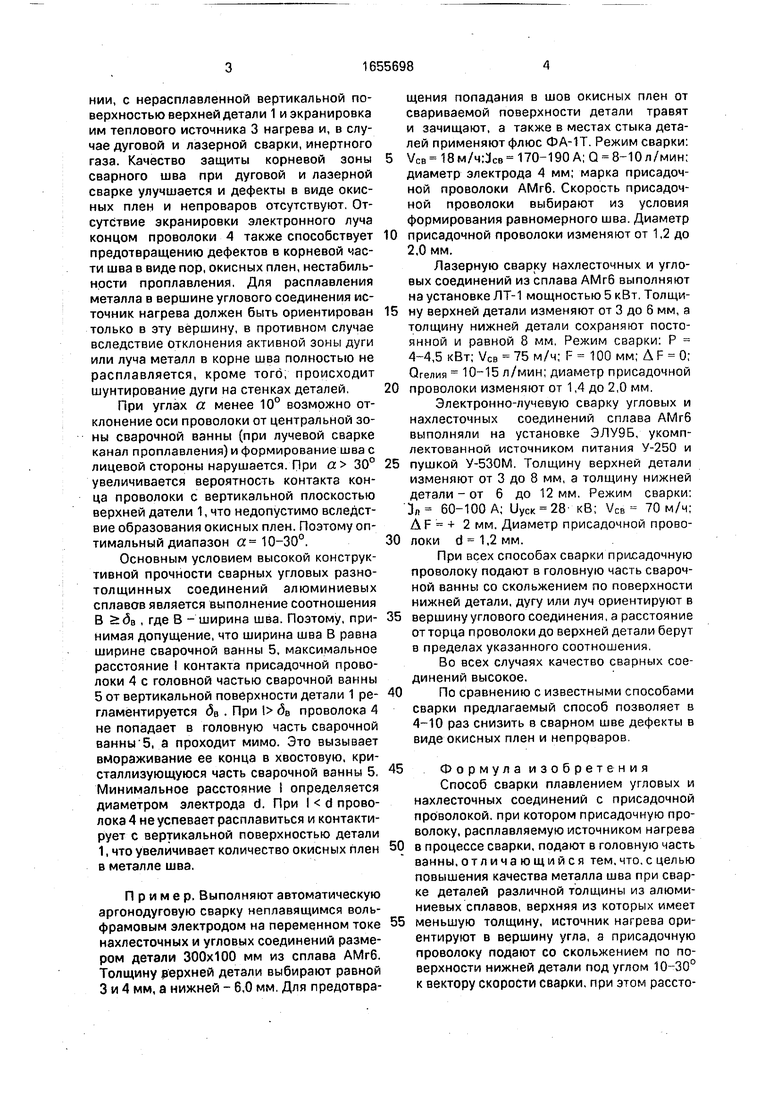

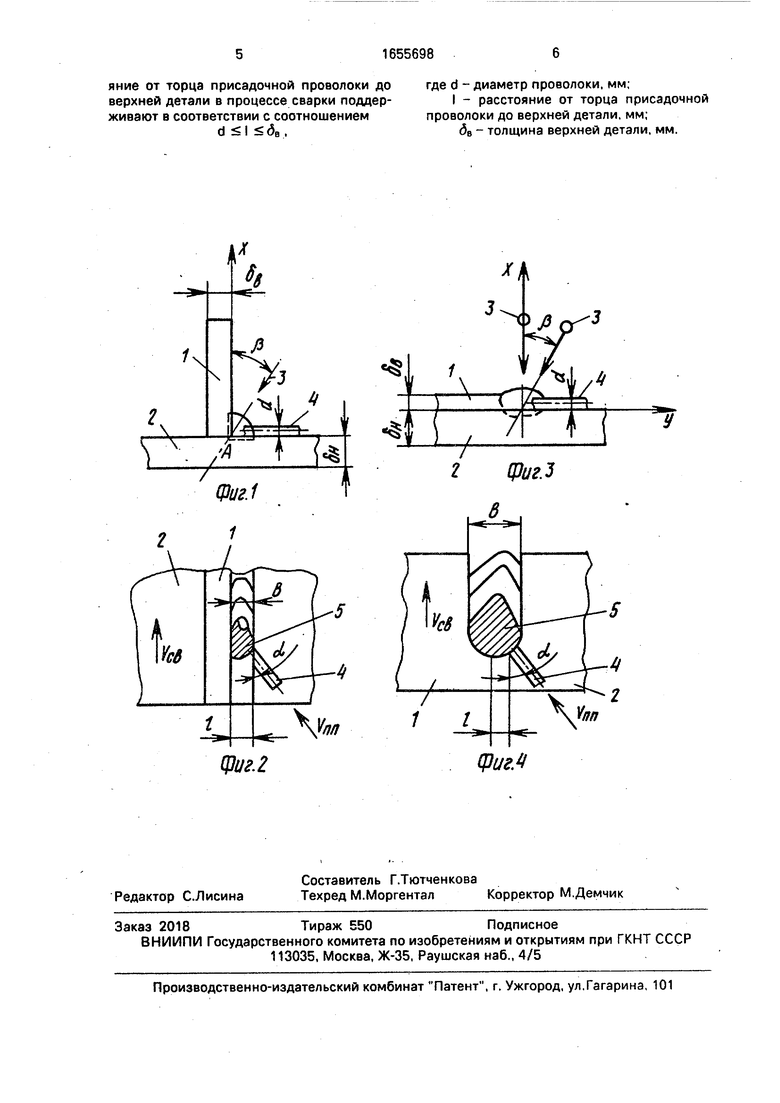

На фиг. 1 показана схема сварки с присадочной проволокой угловых соединений, сечение; на фиг. 2 - то же, вид сверху; на фиг. 3 -схема сварки с присадочной проволокой нахлесточных соединений, сечение, на фиг. 4 - то же, вид сверху.

Способ состоит в том, что производят сборку разнотолщинных деталей под сварку. Верхняя деталь 1 имеет меньшую толщину, чем нижняя деталь 2. Устанавливают ис точник. 3 нагрева на заданный угол/, равный или больший нуля и ориентируют его в вершину углового соединения Подачу присадочной проволоки 4 со скоростью Vnn производят в головную часть сварочной ванны 5.со скольжением по поверхности детали 2 под углом а 10-30° к вектору скорости сварки VCB. Расстояние I от вертикальной плоскости детали 1 до торца проволоки 4 устанавливают из соотношения d I дй , где d - диаметр присадочной проволоки 4, мм; 5а - толщина верхней детали 1, мм. Сварку осуществляют взаимным перемещением деталей 1, 2 и источника 3 нагрева со скоростью VCB.

При такой технологии сварки исключается контакт конца присадочной проволоки 4, находящегося в жидкотвердом состоя(

СП

ел о о

00

нии, с нерасплавленной вертикальной поверхностью верхней детали 1 и экранировка им теплового источника 3 нагрева и, в случае дуговой и лазерной сварки, инертного газа. Качество защиты корневой зоны сварного шва при дуговой и лазерной сварке улучшается и дефекты в виде окис- ных плен и непроваров отсутствуют. Отсутствие экранировки электронного луча концом проволоки 4 также способствует предотвращению дефектов в корневой части шва в виде пор, окисных плен, нестабильности проплавления. Для расплавления металла в вершине углового соединения источник нагрева должен быть ориентирован только в эту вершину, в противном случае вследствие отклонения активной зоны дуги или луча металл в корне шва полностью не расплавляется, кроме того, происходит шунтирование дуги на стенках деталей.

При углах а менее 10° возможно отклонение оси проволоки от центральной зоны сварочной ванны (при лучевой сварке канал проплавления) и формирование шва с лицевой стороны нарушается. При а 30° увеличивается вероятность контакта конца проволоки с вертикальной плоскостью верхней датели 1, что недопустимо вследствие образования окисных плен. Поэтому оптимальный диапазон а 10-30°,

Основным условием высокой конструктивной прочности сварных угловых разно- толщинных соединений алюминиевых сплавов является выполнение соотношения В 5в , где В - ширина шва. Поэтому, принимая допущение, что ширина шва В равна ширине сварочной ванны 5, максимальное расстояние I контакта присадочной проволоки 4 с головной частью сварочной ванны 5 от вертикальной поверхности детали 1 регламентируется (5В . При 6В проволока 4 не попадает в головную часть сварочной ванны 5, а проходит мимо. Это вызывает вмораживание ее конца в хвостовую, кристаллизующуюся часть сварочной ванны 5. Минимальное расстояние I определяется диаметром электрода d. При I d проволока 4 не успевает расплавиться и контактирует с вертикальной поверхностью детали 1, что увеличивает количество окисных плен в металле шва.

Пример. Выполняют автоматическую аргонодуговую сварку неплавящимся вольфрамовым электродом на переменном токе нахлесточных и угловых соединений размером детали 300x100 мм из сплава АМгб. Толщину верхней детали выбирают равной 3 и 4 мм, а нижней - 6,0 мм. Для предотвращения попадания в шов окисных плен от свариваемой поверхности детали травят и зачищают, а также в местах стыка деталей применяют флюс ФА-1Т. Режим сварки:

Усв 18м/ч;Зсв 170-190А;а 8-10л/мин; диаметр электрода 4 мм; марка присадочной проволоки АМгб. Скорость присадочной проволоки выбирают из условия формирования равномерного шва. Диаметр

присадочной проволоки изменяют от 1,2 до 2,0 мм.

Лазерную сварку нахлесточных и угловых соединений из сплава АМгб выполняют на установке ЛТ-1 мощностью 5 кВт. Толщину верхней детали изменяют от 3 до 6 мм, а толщину нижней детали сохраняют постоянной и равной 8 мм. Режим сварки: Р 4-4,5 кВт; VCB 75 м/ч; F 100 мм; Л F 0; Огелия 10-15 л/мин; диаметр присадочной

проволоки изменяют от 1,4 до 2,0 мм.

Электронно-лучевую сварку угловых и нахлесточных соединений сплава АМгб выполняли на установке ЭЛУ9Б, укомплектованной источником питания У-250 и

пушкой У-530М. Толщину верхней детали изменяют от 3 до 8 мм, а толщину нижней детали - от 6 до 12 мм. Режим сварки. Зл 60-100 А; иуск 28 кВ; VCB -- 70 м/ч: Др + 2 мм. Диаметр присадочной проволоки d 1,2 мм.

При всех способах сварки припадочную проволоку подают в головную часть сварочной ванны со скольжением по поверхности нижней детали, дугу или луч ориентируют в

вершину углового соединения, а расстояние от торца проволоки до верхней детали берут в пределах указанного соотношения.

Во всех случаях качество сварных соединений высокое.

По сравнению с известными способами

сварки предлагаемый способ позволяет в 4-10 раз снизить в сварном шве дефекты в виде окисных плен и непррваров.

Формула изобретения

Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой, при котором присадочную проволоку, расплавляемую источником нагрева

в процессе сварки, подают в головную часть ванны, отличающийся тем, что, с целью повышения качества металла шва при сварке деталей различной толщины из алюминиевых сплавов, верхняя из которых имеет

меньшую толщину, источник нагрева ориентируют в вершину угла, а присадочную проволоку подают со скольжением по поверхности нижней детали под углом 10-30° к вектору скорости сварки, при этом расстояние от торца присадочной проволоки до верхней детали в процессе сварки поддерживают в соответствии с соотношением d I 5В,

где d - диаметр проволоки, мм,

I - расстояние от торца присадочной проволоки до верхней детали, мм;

до толщина верхней детали, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней стыковой электродуговой сварки | 1977 |

|

SU727362A1 |

| Способ дуговой сварки | 1983 |

|

SU1106612A1 |

| Способ дуговой сварки в защитных газах | 1991 |

|

SU1776516A1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1602645A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| Способ получения сварных соединений | 1984 |

|

SU1191236A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ дуговой сварки алюминиевых сплавов | 1989 |

|

SU1655697A1 |

Изобретение относится к сварке плавлением с присадочной проволокой (аргоно- дуговой, электронно-лучевой, лазерной) угловых соединений и может быть использовано в различных областях машиностроения при сварке алюминиевых сплавов. Цель изобретения - повышение качества металла шва алюминиевых сплавов разнотолщинных деталей,верхняя из которых имеет меньшую толщину, чем нижняя. Источник нагрева ориентируют в вершину угла. Присадочную проволоку подают со скольжением по поверхности нижней детали под углом а, равным 10-30°, к вектору скорости сварки. Расстояние от торца присадочной проволоки до верхней детали в процессе сварки поддерживают в соответствии с соотношением d 1 дв , где d - диаметр проволоки, мм; I - расстояние от торца поисадочной проволоки до верхней детали, мм; дп тол- а(ина верхней детали, мм. Способ позволяет снизить образование в сьзрном шве дефектов в виде непровароп и окисных плен.4 ил (Л

| Борт М;М | |||

| и др | |||

| Справочник электросварщика | |||

| М., 1962, с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-06-15—Публикация

1989-06-05—Подача