Изобретение относится к сварке родольных швов оболочковых конструкий и плоских элементов, выполняемых реимущественно из алюминиевых сплаОВ, и может быть использовано в различных отраслях народного хозяйста при производстве изделий с повыенными требованиями к точности из отовления и качеству сварных соеинений.I

Известно устройство для дуговой сварки, содержащее станину с размеенными на ней сварочной горелкой, еханизм деформирования с прижимным элементом и приводом их перемещения С 1 ., Недостатком этого устройства является то, что оно не позволяет производить прокатку криволинейных продольных швов. Кроме того, прокатка сварного шва между двумя роликами люминиевых сплавов приводит к внедрению в металл шва окисных плен, шлаков, имегадих место в корке шва, а это, в свою очередь, может резко снизить конструктивную прочность изделий.

Наиболее близким к изобретению устройство для дуговой сварки, содержащее станину с размещенными на ней сварочной головкой с механизмом ее перемещения и механизмом деформирования с приводом и прижимным элементом Г2 .

Недостатком этого технического решения является невозможность деформирования сварных соединений конструкций с криволинейной формой. Это объясняется тем, что при, например, прокатке роликом криволинейных швов изменяются режимы прокатки, в част- ности статическое усилие и перпендикулярность ролика к образующей поверхности шва. Изменение этих параметров приводит к изменению величины осадки металла шва, а, следовательно, и к неоднородности механических свойств по сечению шва. Такое различие в механических свойствах может вызвать дополнительную концентрацию напряжений и снизить работоспособность сварной конструкции в целом.

Цель изобретения - расширение технологических возможностей путем обеспечения сварки с пластическим деформированием криволинейных в вертикальной -плоскости швов.

Для достижения поставленной цели устройство для дуговой сварки, содержащее станину с размещенными на ней сварочной головкой с механизмом ее перемещения и механизмом деформирования с приводом и прижимным элементом, снабжено механизмами копирования для сварочной головки и для механизма деформирования и Вой балкой, механизм перемещения сварочной головки выполнен в виде

опорной балки с установленной на ней с возможностью перемещения кареткой,в направляющих которой с возможностью перемещения размещена балка, на нижнем конце которой расположена сварочная головка, а на верхнем конце смонтирован механизм копирования для сварочной головки, привод механи- зма деформирования выполнен в виде приводной каретки с гидроцилиндром 0 двойного действия с установленным на штоке его верхнего поршня с возможностью взаимодействия с силовой балкой упорным роликом, на штоке нижнего поршня которого закреплен прижимной элемент, при этом шток -нижнего поршня связан с механизмом копирования для механизма деформирования.

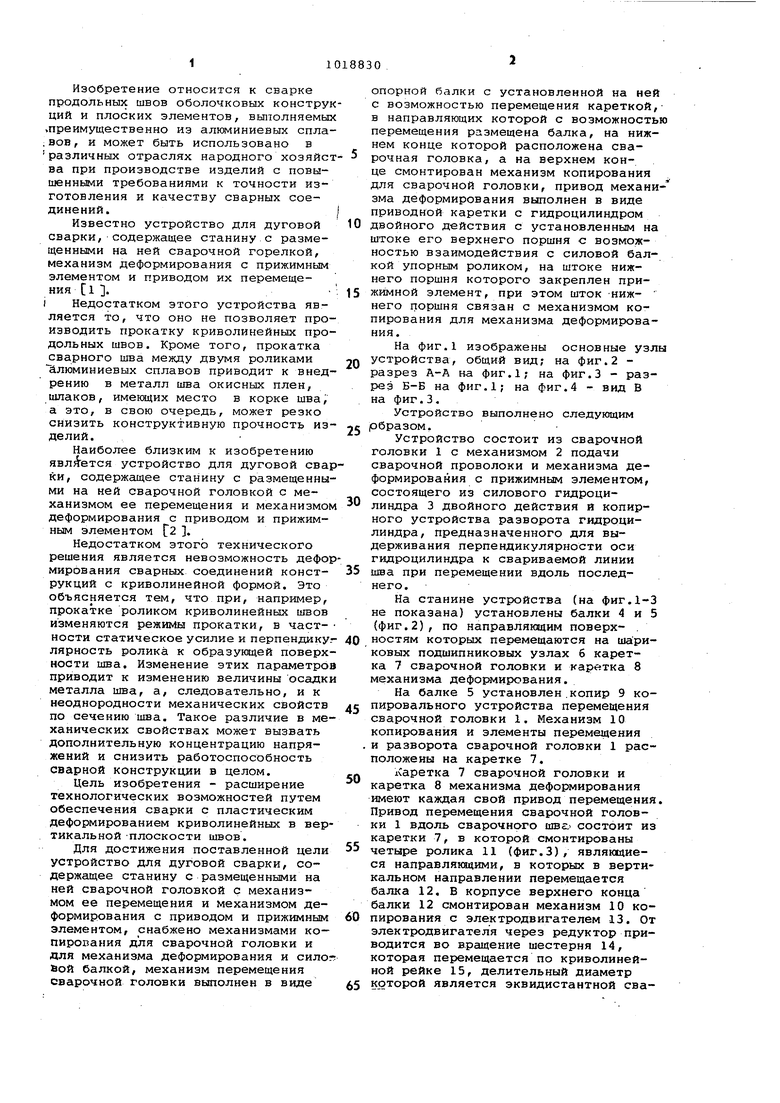

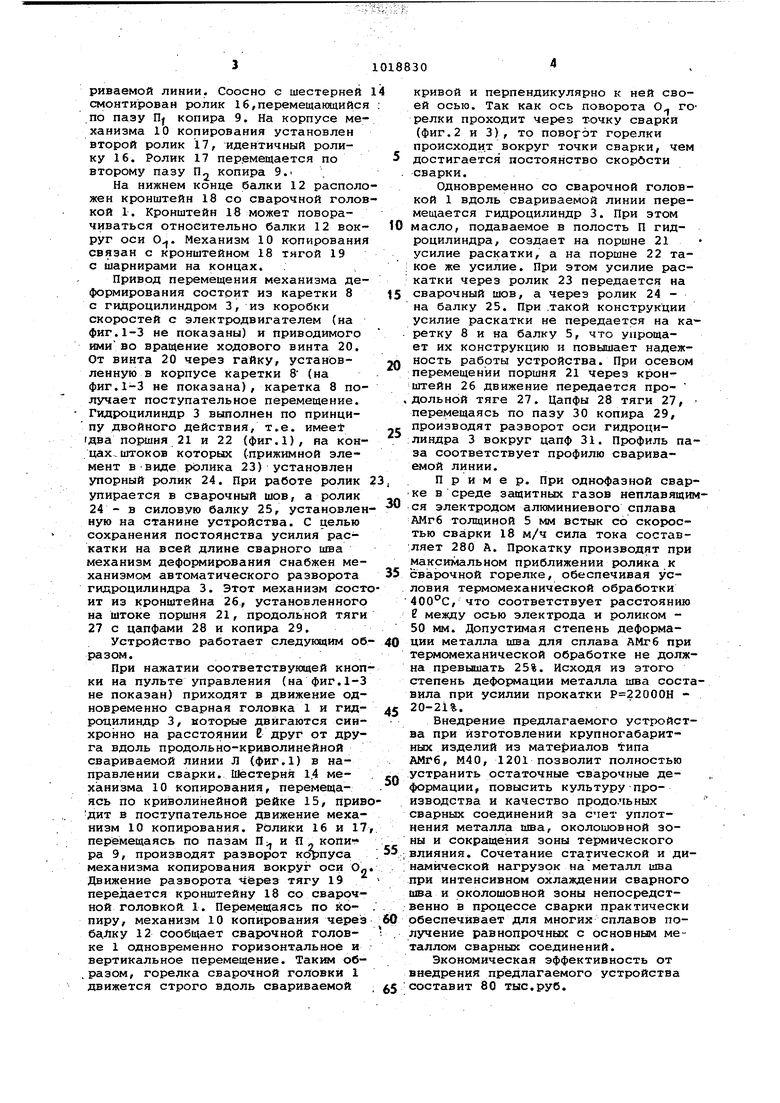

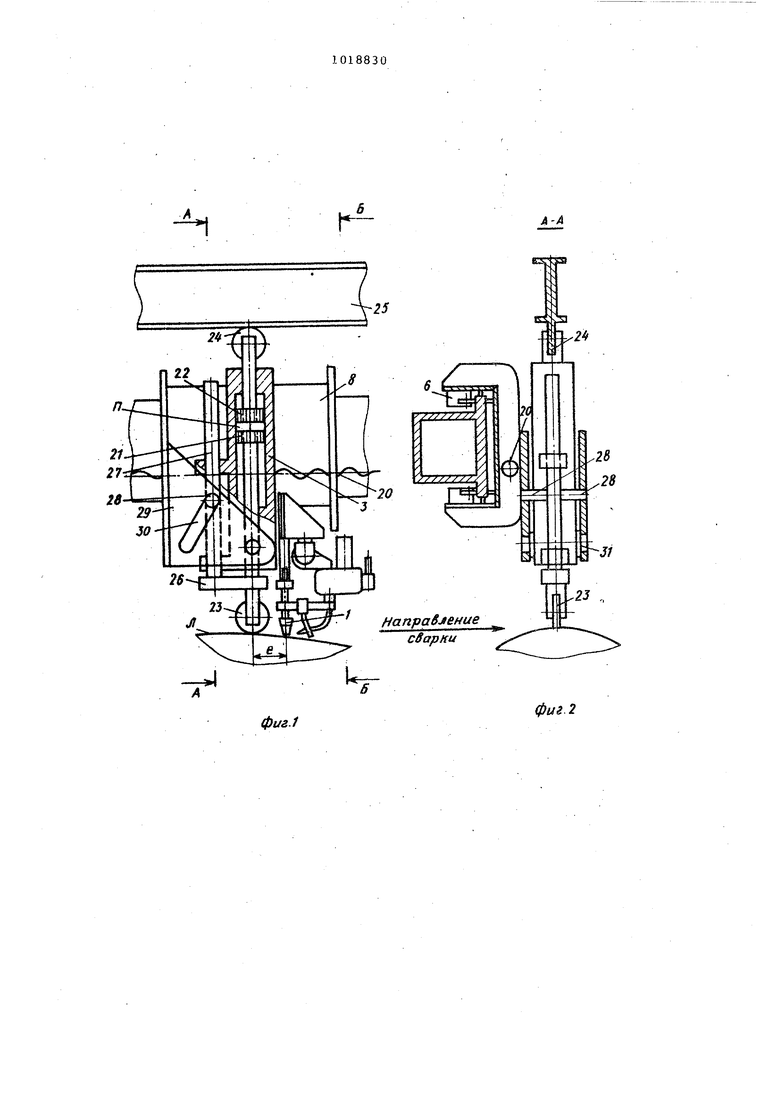

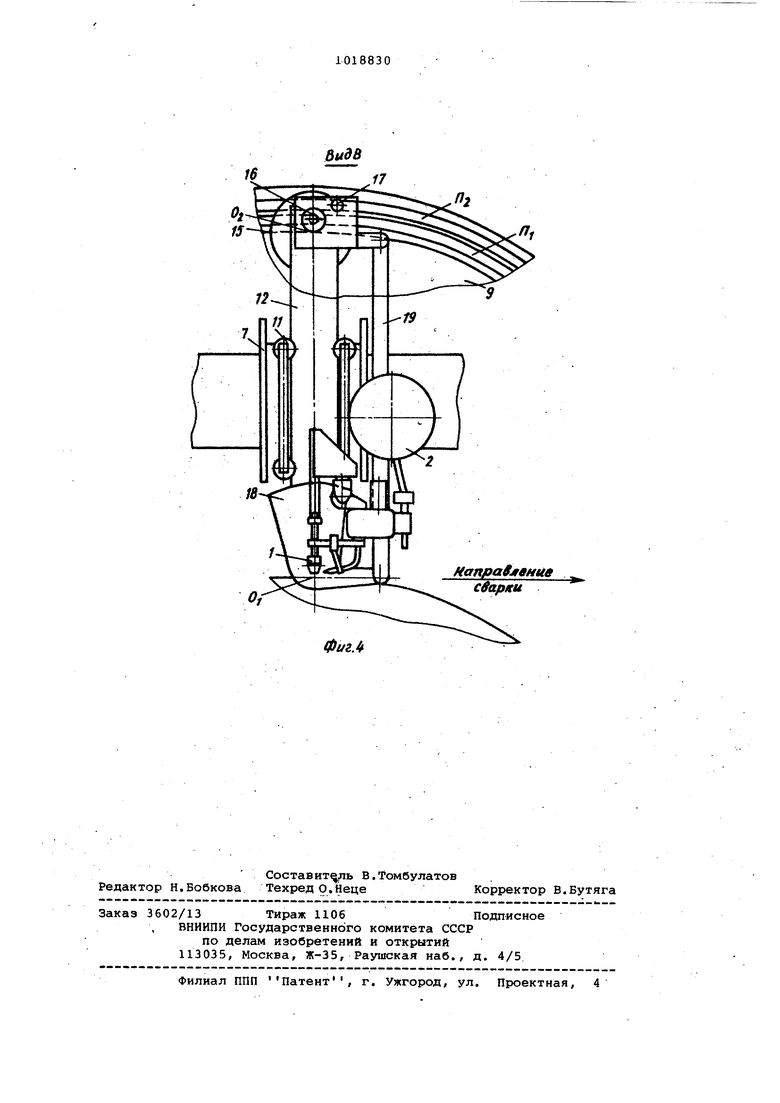

На фиг.1 изображены основные узлы Q устройства, общий вид; на фиг.2 разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - вид В на фиг.3.

Устройство выполнено следующим 5 рбразом.

Устройство состоит из сварочной головки 1 с механизмом 2 подачи сварочной проволоки и механизма деформирования с прижимным элементом, состоящего из силового гидроци0 линдра 3 двойного действия и копирного устройства разворота гидроцилиндра, предназначенного для выдерживания перпендикулярности оси гидроцилиндра к свариваемой линии 5 шва при перемещении вдоль последнего.

На станине устройства (на фиг.1-3 не показана) установлены балки 4 и 5 (фиг.2), по направляющим поверх- . 0 ностям которых перемещаются на шариковых подшипниковых узлах б каретка 7 сварочной головки и каретка 8 механизма деформирования.

На балке 5 установлен.копир 9 кое пировального устройства перемещения сварочной головки 1. Механизм 10 копирования и элементы перемещения . и разворота сварочной головки 1 расположеиы на каретке 7.

хСаретка 7 сварочной головки и каретка 8 механизма деформирования имеют каждая свой привод перемещения. Привод перемещения сварочной головки 1 вдоль сварочного шве- состоит из каретки 7, в которой смонтированы 5 четыре ролика 11 (фиг.З), являющиеся направляквдими, в которых в вертикальном направлении перемещается балка 12. В корпусе верхнего конца балки 12 смонтирован механизм 10 копирования с электродвигателем 13. От электродвигателя через редуктор приводится во вращение шестерня 14, которая перемещается по криволинейной рейке 15, делительный диаметр 5 котороЛ является эквидистантной свариваемой линии. Соосно с шестерней 14 смонтирован ролик 1б,переме1цаквдийся : по пазу П| копира 9. На корпусе механизма 10 копирования установлен второй ролик 17, идентичный ролику 16. Ролик 17 перемещается по 5 второму пазу П копира 9.i . .

На нижнем конце балки 12 расположен кронштейн 18 со сварочной головкой 1. Кронштейн 18 может поворачиваться относительно балки 12 вок- 10 руг оси О. Механизм 10 копирования связан с кронштейном 18 тягой 19 с шарнирами на концах.

Привод перемещения механизма деформирования состоит из каретки 8 5 с гидроцилинлром 3, из коробки скоростей с электродвигателем (на фиг.1-3 не показаны} и приводимого имиво вращение ходового винта 20. От винта 20 через гайку, установ- л ленную в корпусе каретки 8 (на фиг.1-3 не показана), каретка 8 получает поступательное перемещение. Гидроцилиндр 3 выполнен по принципу двойного действия, т.е. имее jc два поршня 21 и 22 (фиг.), на концах, штоков которых (прижимной элемент в-виде ролика 23) установлен упорный ролик 24. При работе ролик 23, упирается в сварочный шов, а ролик 24 - в силовую балку 25, установленную на станине устройства. С целью сохранения постоянства усилия раскатки на всей длине сварного шва еханизм деформирования снабжен механизмом автоматического разворота 35 гидроцилиндра 3. Этот механизм состоит из кронштейна 26, установленного на штоке поршня 21, продольной тяги 27 с цапфами 28 и копира 29.

Устройство работает следующим об- 40 разом.

При нажатии соответствующей кнопки на пульте управления (на фиг.1-3 не показан) приходят в движение одновременно сварная головка 1 и гидроиилиндр 3, которые двигаются синхронно на расстоянии В друг от друга вдоль продольно-криволинейной свариваемой линии Л (фиг.1) в направлении сварки. Шестерня 1.4 ме- . „ ханизма 10 копирования, перемещаясь по криволинейной рейке 15, приводит в поступательное движение механизм 10 копирования. Ролики 16 и 17, перемещаясь по пазам П; и П копи- ра 9, производят разворот ксфпуса . механизма копирования вокруг оси On Движение разворота через тягу 19 передается кронштейну 18 со сварочной ГОЛОВКОЙ 1. Перемещаясь по ко- . пиру, механизм 10 копирования через 60 баЛку 12 сообщает сварочной голов- . ке 1 одноврюменно горизонтальное и вертикальное перемещение. Таким образом, горелка сварочной головки I движется строго вдоль свариваемой , б5

кривой и перпендикулярно к ней своей осью. Так как ось поворота О горелки проходит через точку сварки (фиг.2 и 3), то поворот горелки происходит вокруг точки сварки, чем достигается постоянство скорбсти сварки.

Одновременно со сварочной головкой 1 вдоль свариваемой линии перемещается гидроцилиндр 3. При этом масло, подаваемое в полость П гидроцилиндра, создает на поршне 21 усилие раскатки, а на поршне 22 та: кое же усилие. При этом усилие раскатки через ролик 23 передается на сварочный шов, а через ролик 24 на балку 25. При .такой конструкции усилие раскатки не передается на каретку 8 и на балку 5, что упрощает их конструкцию и повышает надежность работы устройства. При осевом перемещении поршня 21 через кронштейн 26 движение передается про.дольной тяге 27. Цапфы 28 тяги 27, перемещаясь по пазу 30 копира 29, производят разворот оси гидроци:линдра 3 вокруг цапф 31. Профиль паза соответствует профилю свариваемой линии.

Пример. При однофазной сварке в среде защитных газов неплавящися электродом алюминиевого сплава АМгб толщиной 5 мм встык со скоростью сварки 18 м/ч сила тока составляет 280 А. Прокатку производят при максимальном приближении ролика к сварочной горелке, обеспечивая условия термомеханической обработки

, что соответствует расстоянию 2 между осью электрода и роликом 50 мм. Допустимая степень деформации металла шва для сплава АМгб при термсилеханической обработке не должна превьаиать 25%. Исходя из этого степень деформации металла шва соствила при усилии прокатки Р 22000Н 20-21%.

Внедрение предлагаемого устройства при изготовлении крупногабаритных изделий из материалов типа АМГб, М40, 1201 позволит полностью устранить остаточные сварочные деформации, повысить культуру производства и качество продольных сварных соединений за счет уплотнения металла шва, околошовной зоны и сокращения зоны термического влияния. Сочетание статической и динамической нагрузок на металл шва при интенсивном охлаждении сварного шва и рколошовной зоны непосредственно в процессе сварки практически обеспечивает для многих сплавов получение равнопрочных с основным металлом сварных соединений.

Экономическая эффективность от внедрения предлагаемого устройства составит 80 тыс.руб.

фиг.1

фиг 2

Д и

Фиг Л

П2

/7,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1979 |

|

SU880680A1 |

| Способ получения сварных соединений | 1984 |

|

SU1191236A1 |

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Устройство для дуговой сварки | 1983 |

|

SU1098734A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Устройство для автоматической сварки патрубков с обечайкой | 1983 |

|

SU1108000A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Устройство для сварки | 1986 |

|

SU1442350A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ, содержащее станину ,с размещенными на ней сварочной головкой с механизмом ее перемещения и механизмом деформирования с приводом и прижимным элементом, от л и ч а ю ад ее с я тем, что, с целью расширения технологических возможностей путем обеспечения сварки с пластическим деформированием криволине:йных в вертикальной плоскости швов, оно снабжено механизмами копирования для сва;рочной головки и для механизма деформирования и силовой балкой, механизм перемещениясварочной головкт выполнен в виде опорной балки с установ.ленной на ней с возможностью перемещения кареткой, в направляющих которой с возможностью перемещения размещена балка, на нижнем конце которой расположена сварочная головка, а на верхнем конце смонтирован механизм копирования для сварочной головки, привод механизма деформирования выполнен в виде приводной каретки с гидроцилиндром двойного действия с установленным на штоке его верхнего поршня с возможностью взаимодействия (Л с силойой бг.лкой упорным роликом, на штоке нижнего поршня которого закреплен прижимной элемент, при этом шток нижнего поршня связан с механизмом копирования для механизма деформирования. о 00 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки | 1977 |

|

SU692711A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР №729945, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-16—Подача