Изобретение относится к экстракционному разделению и очистке ZrfHf) с применением трибутилфосфата (ТБФ) в качестве экстрагента.

В результате гидролиза под действием кислоты, температуры и радиации ТБФ подвергается необратимым изменениям с обра- зованием ди-(ДБФк)-бутилфосфорных кислот, которые образуют с Zr(Hf) нерастворимые в водной и органической фазах соединения. Эти соединения способствуют появлению в экстракционных системах стойких, трудноразделяемых эмульсий и выделению 3-й фазы в виде осадков и межфазных пленок. Накапливаясь и уплотняясь, они нарушают гидродинамику процесса, зг- бивая перетоки как органической, так и водной фаз, что приводит к необходимости остановки процесса. Осадок, как принято на практике, удаляют механически вручную.

Недостатками такого способа удаления является необходимость частичного демонтажа оборудования, его длительного простоя, применения ручного труда.

Цель изобретения - упрощение процесса путем исключения необходимости частичного демонтажа оборудования и трудоемких операций.

Пример 1. Водный раствор состава: NaOH 100 г/л; Н202 42 г/л, М NaOH/MH202 2, подают на первую ступень каскада экстракторов. Концентрацию циркония (гафния) в растворе контролируют на выходе из последней ступени. После первого цикла она составляла 2,1 г/л. Затем раствор направляют на первую ступень. После второго цикла концентрация Zr 4,6 г/л, после третьего - 4,6 г/л, т.е. концентрация циркония осталась прежней. Это свидетельствует о том, что больше металл в раствор не переходит. Следовательно, осадка в каскаде больше нет и процесс чистки экстракторов можно закончить.

Степень растворения дибутилфосфата циркония контролируют по концентрации ионов в растворе и рассчитывают по формуле

y(%)-100%-(mzr-czr)/mzr 100%.

W

Ё

О

ел ел ю о ел

где у - процент растворения осадка;

mzr - количество Zr в навеске осадка;

czr - количество Zr, перешедшее в раствор.

Чистоту внутренней поверхности обра- батываемого каскада экстракторов можно контролировать по концентрации ионов металла в растворе на выходе из каскада. Постоянство концентрации металла в растворе от цикла к циклу при отсутствии на- сыщения ( 10 г/л) свидетельствует о том, что осадка в аппаратах больше нет.

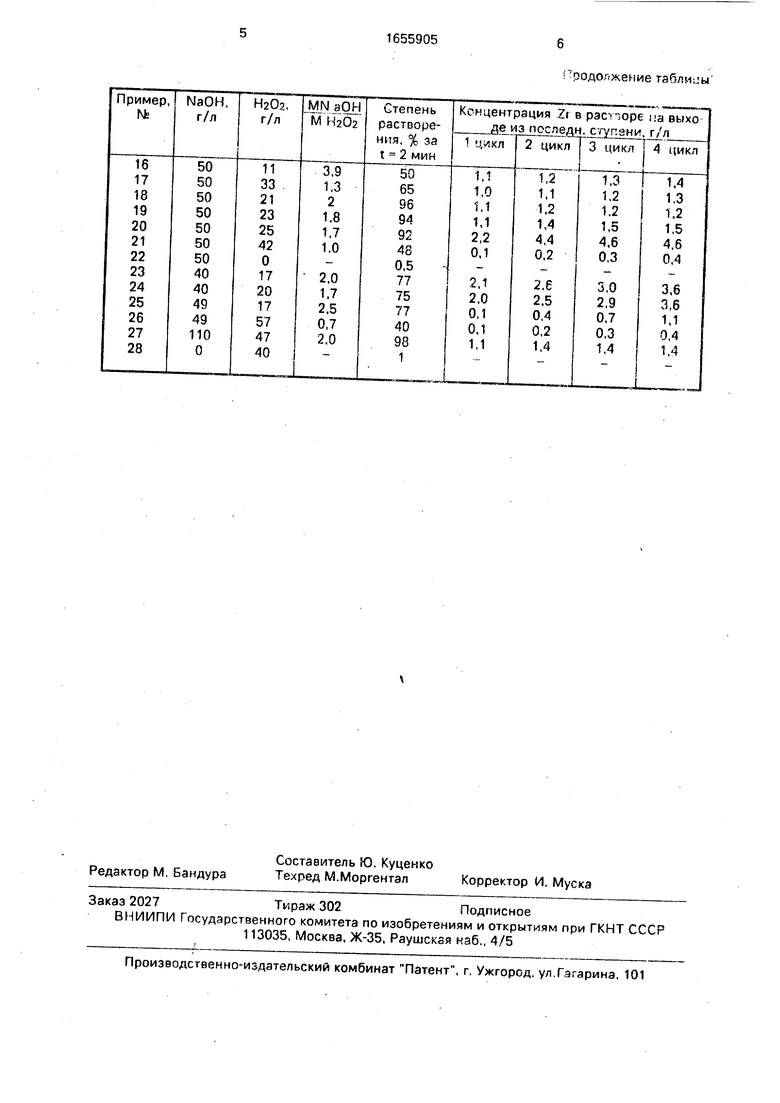

Остальные примеры (2-28) осуществляют по методике примера 1, но при разных значениях параметров, в т.ч. и вне заявлен- ных пределов. Условия и результаты приведены в таблице.

Из таблицы видно, что при проведении процесса растворения осадка водным раствором NaOH и H2U2 в заявленном интер- вале концентраций и молярных отношений (см. примеры 1-4, 9-13, 18-20) степень растворения осадка за время контакта фаз 2 мин более 80%. При кратности циркуляции 2-3 достигается полнота растворения осадка в каскаде экстракторов.

Как следует из примеров 5-7, 14-17, 21, 26, во всех случаях когда молярное отношение NaOH/H202 выходит за рамки заявленных значений степень растворения осадка меньше 80% и в некоторых случаях падает до 40%, в том числе и внутри заявленного интервала концентраций NaOH и Н202 (см. 6,7, 17,21).

В примерах 23-25, где NaOH 50г/л, степень растворения осадка падает до 75% и при сохранении отношения MNaOH/M ,5-2,5. Нижний предел г/л фиксирован необходимостью

строгого соблюдения молярного отношения М NaOH/M H202 и если г/л, то М NaOH/M H202 2,5 (при NaOH в рамках заявленных значений), что влечет резкое падение степени растворения осадка (примеры 14-16). Верхний предел NaOH и Н202 обусловлен тем, что дальнейшее повышение концентраций нецелесообразно, так какстепень растворения не превышает достигнутого значения (99 г/л за 2 мин) примеры 27, 11. Растворы NaOH и Н202, приготовленные и приведенные в контакт с осадком отдельно (примеры 8, 22, 28), не разрушают осадок и степень растворения не превышает 1%.

Таким образом, осуществление способа позволяет удалять осадок с внутренней поверхности каскада экстракторов, образовавшийся в результате взаимодействия ДБФК с цирконием (гафнием), достигая при этом высокой степени удаления осадка за короткий промежуток времени (не более 3 мин), избегая демонтаж оборудования и трудоемких операций.

Формула изобретения Способ удаления осадка дибутилфосфа- тов циркония и гафния, образующегося при экстракционном разделении циркония и гафния, отличающийся тем, что, с целью упрощения процесса путем исключения необходимости частичного демонтажа оборудования и трудоемких операций, процесс ведут растворением осадка водным раствором смеси едкого натра и перекиси водорода при концентрации NaOH, равной 50-100 г/л и Н202 - 17-57 г/л, поддержании молярного соотношения NaOH:H202 1,5-2,5 и кратности циркуляции растворителя, равной 2-3.

родолление таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2005 |

|

RU2295166C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ТПЭ И РЗЭ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 1994 |

|

RU2106030C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО РАЗДЕЛЕНИЯ ЦИРКОНИЯ И ГАФНИЯ | 2012 |

|

RU2521561C2 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2003 |

|

RU2249266C2 |

| Способ экстракционного разделения циркония и гафния | 2020 |

|

RU2750430C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЭКСТРАКЦИОННОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2581611C2 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ ЦИРКОНИЯ И ГАФНИЯ | 2013 |

|

RU2557594C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЦИРКОНИЯ И ГАФНИЯ | 2004 |

|

RU2278820C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА-99 ИЗ РАСТВОРА ОБЛУЧЕННЫХ УРАНОВЫХ МИШЕНЕЙ | 2013 |

|

RU2545953C2 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КИСЛЫХ РАСТВОРОВ И ИХ РАЗДЕЛЕНИЯ | 1999 |

|

RU2165653C1 |

Изобретение относится к способам удаления осадка дибутилфосфатов циркония и гафния, образующихся в процессе экстракционного разделения этих элементов, и позволяет упростить процесс очистки экстракционного оборудования. Осадок растворяют в смеси водных растворов едкого натра концентрацией 50-100 г/л и перекиси водорода концентрацией 17-57 г/л при поддержании молярного соотношения NaOH и Н202 1,5-2,5 и кратности циркуляции растворителя 2-3. Осадок удаляют в течение не более 3 мин. 1 табл.

| Громов Б.В., Савельева В,И., Шевченко В | |||

| Б | |||

| Химическая технология облученного ядерного топлива | |||

| М,: Энергоатомиздат, 1983, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1991-06-15—Публикация

1989-05-03—Подача