Изобретение относится к обработке металлов давлением и может быть использовэ- но для резки и измельчения материалов, в частности к измельчению аморфных материалов, обладающих высокой адгезией, например, битума.

Цель изобретения - повышение технологичности.

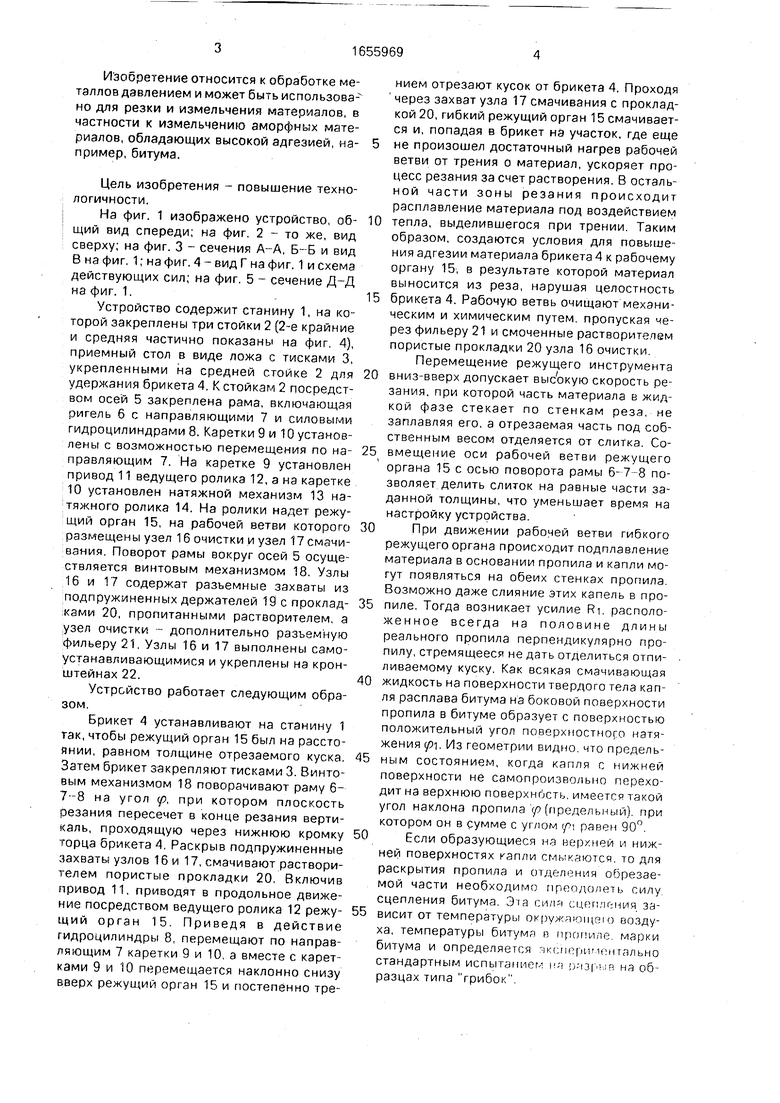

На фиг. 1 изображено устройство, общий вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечения А-А, и вид В на фиг, 1; на фиг. 4 - вид Г на фиг. 1 и схема действующих сил; на фиг. 5 - сечение Д-Д на фиг. 1.

Устройство содержит станину 1, на которой закреплены три стойки 2 (2-е крайние и средняя частично показаны на фиг. 4), приемный стол в виде ложа с тисками 3, укрепленными на средней стойке 2 для удержания брикета 4. К стойкам 2 посредством осей 5 закреплена рама, включающая ригель 6 с направляющими 7 и силовыми гидроцилиндрами 8. Каретки 9 и 10 установлены с возможностью перемещения по направляющим 7. На каретке 9 установлен привод 11 ведущего ролика 12, а на каретке 10 установлен натяжной механизм 13 натяжного ролика 14. На ролики надет режущий орган 15, на рабочей ветви которого размещены узел 16 очистки и узел 17 смачивания. Поворот рамы вокруг осей 5 ocyaie- ствляется винтовым механизмом 18. Узлы 16 и 17 содержат разъемные захваты из подпружиненных держателей 19 с прокладками 20, пропитанными растворителем, а узел очистки - дополнительно разъемную фильеру 21. Узлы 16 и 17 выполнены самоустанавливающимися и укреплены на кронштейнах 22.

Устройство работает следующим образом.

Брикет 4 устанавливают на станину 1 гак, чтобы режущий орган 15 был на расстоянии, равном толщине отрезаемого куска. Затем брикет закрепляют тисками 3. Винтовым механизмом 18 поворачивают раму 6- 7-8 на угол ср. при котором плоскость резания пересечет в конце резания вертикаль, проходящую через нижнюю кромку торца брикета 4. Раскрыв подпружиненные Захваты узлов 16 и 17, смачивают растворителем пористые прокладки 20, Включив привод 11, приводят в продольное движение посредством ведущего ролика 12 режущий орган 15. Приведя в действие гидроцилиндры 8, перемещают по направляющим 7 каретки 9 и 10, а вместе с каретками 9 и 10 перемещается наклонно снизу вверх режущий орган 15 и постепенно трением отрезают кусок от брикета 4. Проходя через захват узла 17 смачивания с прокладкой 20, гибкий режущий орган 15 смачивается и, попадая в брикет на участок, где еще

не произошел достаточный нагрев рабочей ветви от трения о материал, ускоряет процесс резания за счет растворения. В остальной части зоны резания происходит расплавление материала под воздействием

тепла, выделившегося при трении. Таким образом, создаются условия для повышения адгезии материала брикета 4 к рабочему органу 15, в результате которой материал выносится из реза, нарушая целостность

брикета 4. Рабочую ветвь очищают механическим и химическим путем пропуская че- рез фильеру 21 и смоченные растворителем пористые прокладки 20 узла 16 очистки Перемещение режущего инструмента

вниз-вверх допускает выс окую скорость резания, при которой часть материала в жидкой фазе стекает по стенкам реза, не заплавляя его, а отрезаемая часть под собственным весом отделяется от слитка. Совмещение оси рабочей ветви режущего органа 15 с осью поворота рамы 6-7-8 позволяет делить слиток на равные части заданной толщины, что уменьшает время на настройку устройства.

При движении рабочей ветви гибкого

режущего органа происходит подплавление материала в основании пропила и капли могут появляться на обеих стенках пропила Возможно даже слияние этих капель в пропиле. Тогда возникает усилие RI расположенное всегда на половине длины реального пропила перпендикулярно пропилу, стремящееся не дать отделиться отпиливаемому куску. Как всякая смачивающая

жидкость на поверхности т вердого тела капля расплава битума на боковой поверхности пропила в битуме образует с поверхностью положительный угол поверхностного натяжения pi. Из геометрии видно что предельным состоянием, когда капля с нижней поверхности не самопроизвольно переходит на верхнюю поверхность имеется такой угол наклона пропила р (предельный) при котором он в сумме с углом г/ч равен 90°

Если образующиеся ня верхней и нижней поверхностях капли смыкаются то для раскрытия пропила и отделения обрезаемой части необходимо преодолеть силу сцепления битума Ota силя сцеп пения зависит от температуры окружающею воздуха, температуры битумя п пропиле марки битума и определяется и-т поримгнгзльно стандартным испытанием ; j.43| р на об разцах типа грибок

Рассмотрим равновесие отделяемой части. Момент силы сцепления относительно точки дна пропила должен быть уравновешен моментом силы тяжести отделяемой части относительно этой точки. Раскрытие пропила начинается с состояния, когда момент силы тяжести превосходит момент силы сцепления, т.е.

Рга Rrl в конечном положении

Ih

2 sin (pi где h - высота брикета;

b - ширина брикета.

-2I- h Ь

sin (pi

где г - удельная сила сцепления, 21 cos (pi h

кг/см

Р

-by;

a 2I cos (pi ; у- удельный вес материала, кг/см - -L-cos hbyf x

X -и ..h . ) Ь

X

1

2

h

Sin p2

2 sin (pi

-y-h bycos2 2 r} Ь при этом размерность

rcM-- i ,; Aycos2

L CMJ J L см2 -IJ

/

Пример, у 1,04 т/м3, 45°, ,04(

50 кг/м .

3 2 У Сечение брикета h 30 см; Ь ,15м2

Я S02 5-

COS (pi

0.21 м

h

30

,42

м

кг/м2-0,21 .

Объем отделяемой части битума 10 дм при форме (отделяемой части) параллелепипеда, тогда

из условия (1):Ю 54,2-К; К 0,5 дм, то уже полоска шириной 5 см обеспечивает выполнение условия (1) при заданном угле наклона.

Ограничением угла наклона пропила справа является угол (pi, при котором момент от веса отделяемой части относительно дна пропила равен моменту от сил сцепления затекающего в пропил материала.

0

5

0

5

0

5

0

5

0

5

Температура битума в пропиле определяется нижней границей размягчения битума (мастики) данной марки, при превышении скорости резания температура может повышаться, но силы сцепления будут максимальными при температуре начала размягчения (см. таблицу) Усилие отрыва определяется экспериментально для данного материала при различных температурах, оно же определяет угол р, а угол (pi может быть определен по уравнению (1). Требуемый угол р устанавливается в интервале между углами р и (pi.

Предлагаемые способ и устройство за счет физико-механического воздействия (трения и растворения) позволяют снизить усилие резания материала и расширить диапазон температур применения.

При применении предлагаемого решения при повышенных температурах не происходит залипания отделяемого куска, так как материал частично стекает по стенкам реза и частично выносится режущим органом. При отрицательных температурах не требуется резкого увеличения усилия резания (мощных установок для увеличения уси- лия натяжения), так как резание осуществляется не за счет пластического деформирования битума, а путем совместного действия трения при поступательном движении режущего органа и подплавления материала в зоне резания за счет скорости и подрастворения.

Формула изобретения

1. Способ резания брикетированных композиционных материалов, заключающийся в распиловке брикета режущим органом с образованием в нем сквозной щели, отличающийся тем, что, с целью улучшения условий обслуживания путем исключения слипания частей брикета при положительных температурах, пропил щели ведут наклонно к оси брикета в направлении снизу вверх, при этом угол р наклона щели выбирают из зависимости

р (p(pi

где р - краевой угол поверхности смачивания вязкого материала;

(pi - угол, соответствующий равенству момента от массы отделяемой части относительно дна пропила моменту от сил сцепления затекающего в пропил материала.

2 Устройство для резания брикетированных композиционных материалов, содержащее станину со стойками и направляющими, каретку, установленную ъ направляющих, режущий орган в виде бесконечного гиГжого элемента охвэтывэ

ющего ведущий и ведомый ролики, установ- пениые на каретке, механизм возвратно-поступательного перемещения каретки по направляющим и приемный стол, установленный на станине, отличающееся тем, что направляющие в нижней части связаны между собой жестко посредством ригеля и верхней частью шарнирно связаны посредством осей со стойками, при этом оси установлены в стойках соос- но рабочей ветви режущего органа, а механизм возвратно-поступательного перемещения каретки выполнен в виде силовых цилиндров, связанных с направ0

лающими, направляющие установлены с возможностью ограниченного углового поворота относительно осей и снабжены средством этого поворота, связывающим станину и ригель, а рабочая ветвь режущего органа расположена между ригелем и поверхностью приемного стола.

3.Устройство по п. 2, отличающее- с я тем что средство ограниченного углового поворота выполнено винтовым.

4.Устройство по п. 2. отличающее- с я тем, что рабочая ветвь режущего органа снабжена самоустанавливающимися узлом смачивания и узлом очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ БРЕВЕН | 2012 |

|

RU2497661C1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| БЛОК РАЗДЕЛИТЕЛЬНЫЙ ТРУБОПРОКАТНОЙ ЛИНИИ | 2010 |

|

RU2418658C1 |

| Предохранительное устройство к станку для резки неметаллических материалов | 1986 |

|

SU1388291A1 |

| Универсальная маятниковая пила | 2024 |

|

RU2838789C1 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2604554C2 |

| Способ ускоренной резки камня и полуавтоматический камнерезный станок для его осуществления | 2018 |

|

RU2689938C1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1998 |

|

RU2174462C2 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ И ПОГРУЗКИ СИЛОСА И СЕНАЖА | 1996 |

|

RU2099926C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК ПРОЦЕССА РЕЗАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2755280C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для резки и измельчения материалов, в частности аморфных, обладающих высокой адгезией, например битума. Цель изобретения - улучшение условий обслуживания. Способ заключается в распиловке снизу в«ерх брикета 4 бесконечным режущим орА fl ганом 15 с образованием в брикете 4 сквозной щели, угол наклона которой р выбирают из соотношения р pi, где р - краевой угол поверхности смачивания вязкого материала (угол гарантированного скатывания капли с боковой поверхности щели); pi - угол, соответствующий равенству момента от массы отделяемой части относительно дна пропила моменту от сил сцепления затекающего в пропил материала. Устройство для осуществления способа имеет станину 1 со стойками 2, между которыми в направляющих подвешен на силовых цилиндрах 8 бесконечный режущий орган 15 с приводом и ложе для брикета с тисками 3. Устройство снабжено механизмом 18 изменения угла наклона. Для обеспечения пропила брикета снизу вверх ложе брикета с тисками 3 расположено выше режущего органа 15. Винтовым механизмом 18 проворачивают раму 6 на угол р, при котором плоскость резания пересекает в конце резания вертикаль, проходящую через нижнюю кромку торца брикета 4. 2 с. и 2 з.п. ф-лы, 1 табл., 5 ил. СО с о ел ел ю о о

Фиг 2

Я®

6-6

вйдв

фиг.З

Вид г

Точка пересечения лласхас/яу резания с Јеряк/#0ядн

Далраблеме (траектория) движения рабочего органа

4J

3

фиг 4

г

Составитель Г.Чуваева Редактор М.Недолуженко Техред М.Моргентал

Јер/7 {//са/ Ј О /

Отрезаемая часть

Торец сли.тка, /7 А Щжжбабшшся у /госле яред&й/ще- го реза

МУЖНЯЯ крамка /яорцс

А-Д.

фаг 5

Корректор Э Лончакова

| Каталог машин для строительства трубопроводов | |||

| М.: Недра, 1977, с, 178, 179 | |||

| Алмазно-канатный станок для распиловки блоков на плиты | 1982 |

|

SU1096125A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-06-15—Публикация

1988-08-16—Подача