грузы 11, которые через рейки 14 и 18, шестерни 15, 16 и 19, 20 и толкатель 17 перемещают плунжер 22 во втулке 23. засасывая жидкость в полость 32. В верхнем положении плунжера 22 флажком 45 нажимается переключатель 46 и включается пневмоци- линдр 29, который через поршень 28, шток 27, шестерню 26, кулачок 25, толкатель 30

при помощи клапана 31 плотно закрывает полость 32. При дальнейшем вращении ротора рычаг 9 перемещается по копиру 8 и. поворачиваясь на оси 10 в обратную сторону, опускает грузы 11 вниз и перемещает через указанные выше кинематические цепочки плунжер 22 в обратном направлении, сжимая жидкость в полости 32. 8 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ТОПЛИВОПОДАЧИ ДИЗЕЛЯ С ТУРБОНАДДУВОМ | 1991 |

|

RU2008486C1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| ШВЕЙНАЯ МАШИНА ЗИГЗАГ | 2010 |

|

RU2415209C1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| ТОПЛИВНЫЙ НАСОС | 1990 |

|

RU2008507C1 |

| Одноплунжерный топливный насос распределительного типа | 1959 |

|

SU124755A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| РЕГУЛЯТОР ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1991 |

|

RU2013622C1 |

Изобретение относится к двигателесг- роению и позволяет повысить производительность и повысить удобство обслуживания при испытании плунжерных пар. Устройство содержит станину, привод, ротор, емкость для хранения технологической жидкости с регулятором уровня, блок управления и копир 8, качающийся рычаг 9 с осью 10, грузы 11, с контактными замыкателями 12 и 13, соединенные через кинетические цепочки с плунжером 22 испытываемой плунжерной пары. Устройство содержит также качающуюся траверсу 21, шарнирно закрепленную на оси 2Л. с неподвижно закрепленным на ней кулачком 25 и шестерней 26, связанной через шток 27 и поршень 28 с пневмоцилиндром 29. Кулачок 25 через толкатель 30 связан с клапаном 31, обеспечивающим плотное закрывание внутренней полости 32 плунжерной пары. Качающийся рычаг 9 набегает на копир 8 и. поворачиваясь вокруг оси 10, поднимает i fe 18 У « О сл S4 |СЛ Фиг 2

Изобретение относится к двигателест- роению, в частнсти к устройствам для испытания топливной аппаратуры.

Цель изобретения - увеличение производительности и удобства обслуживания.

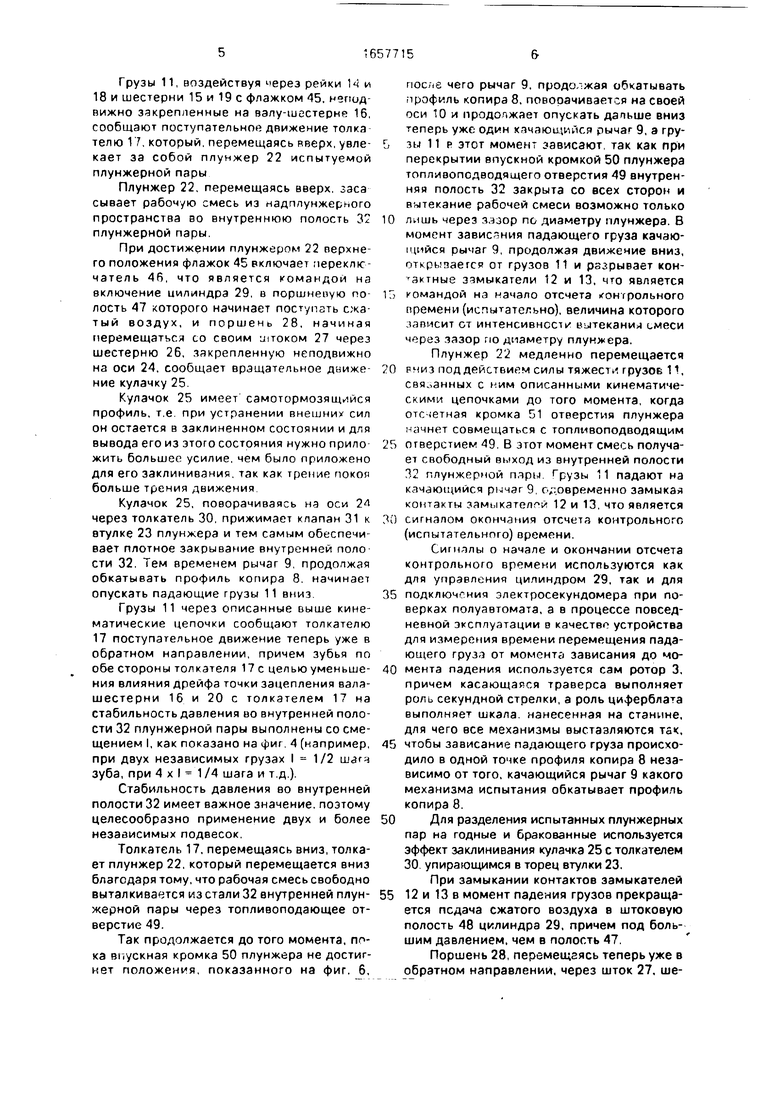

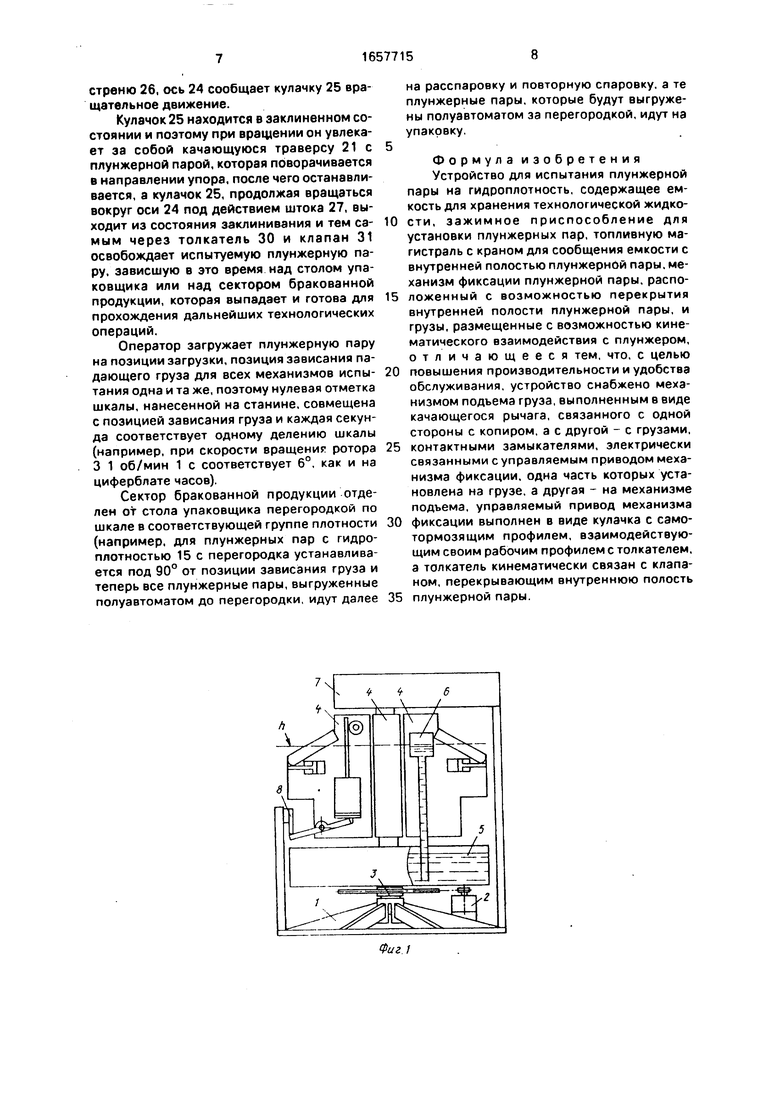

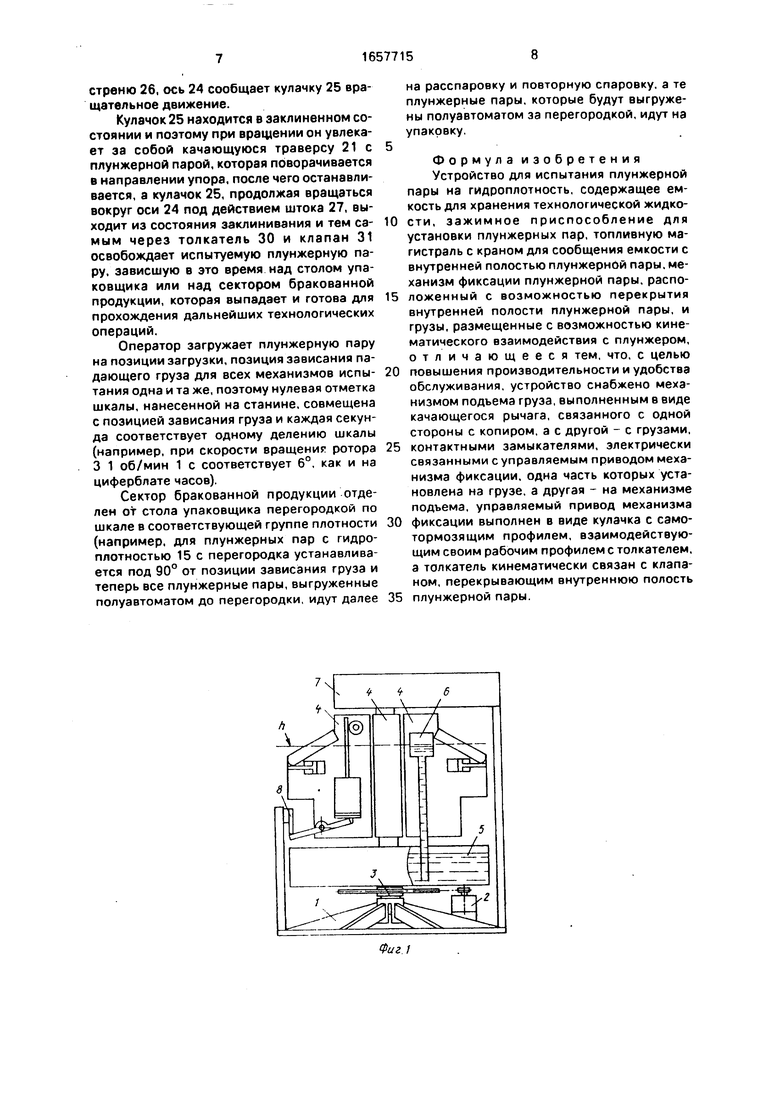

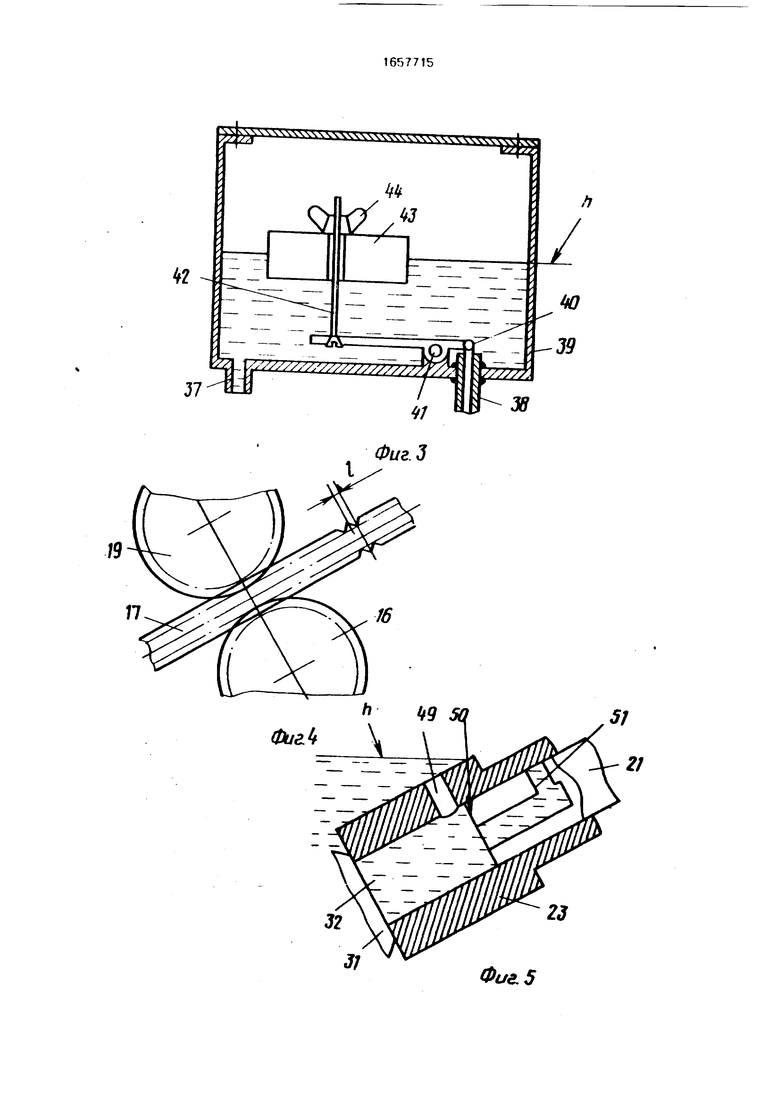

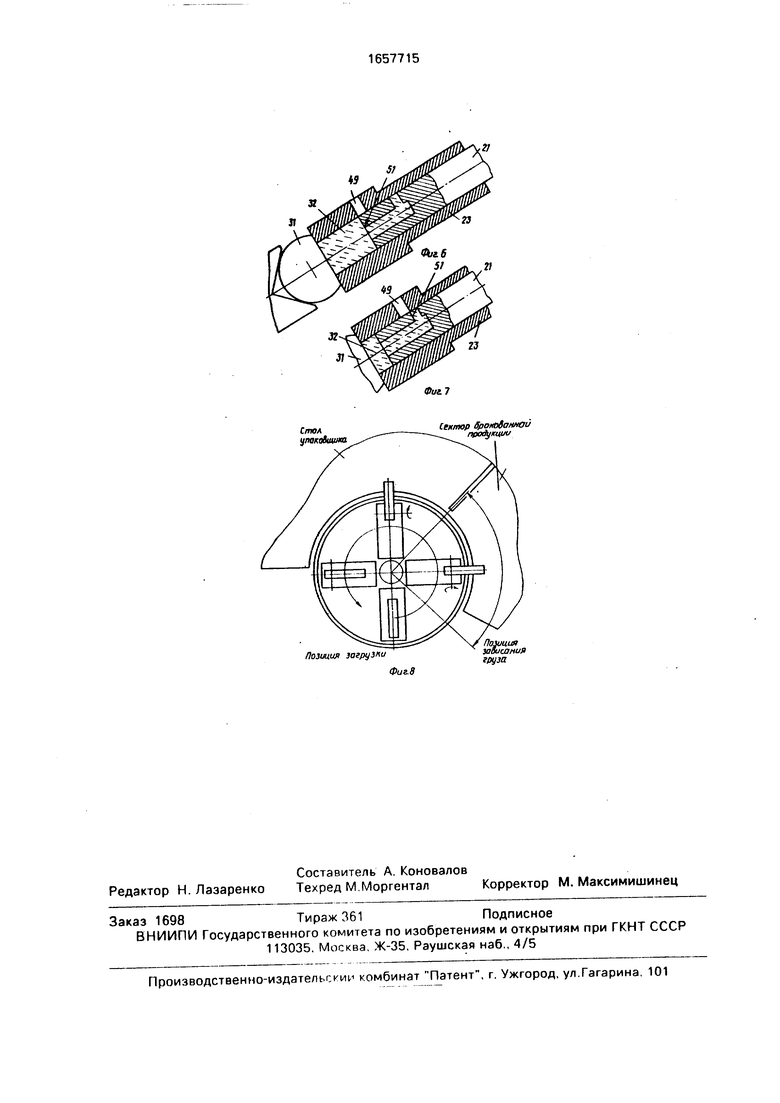

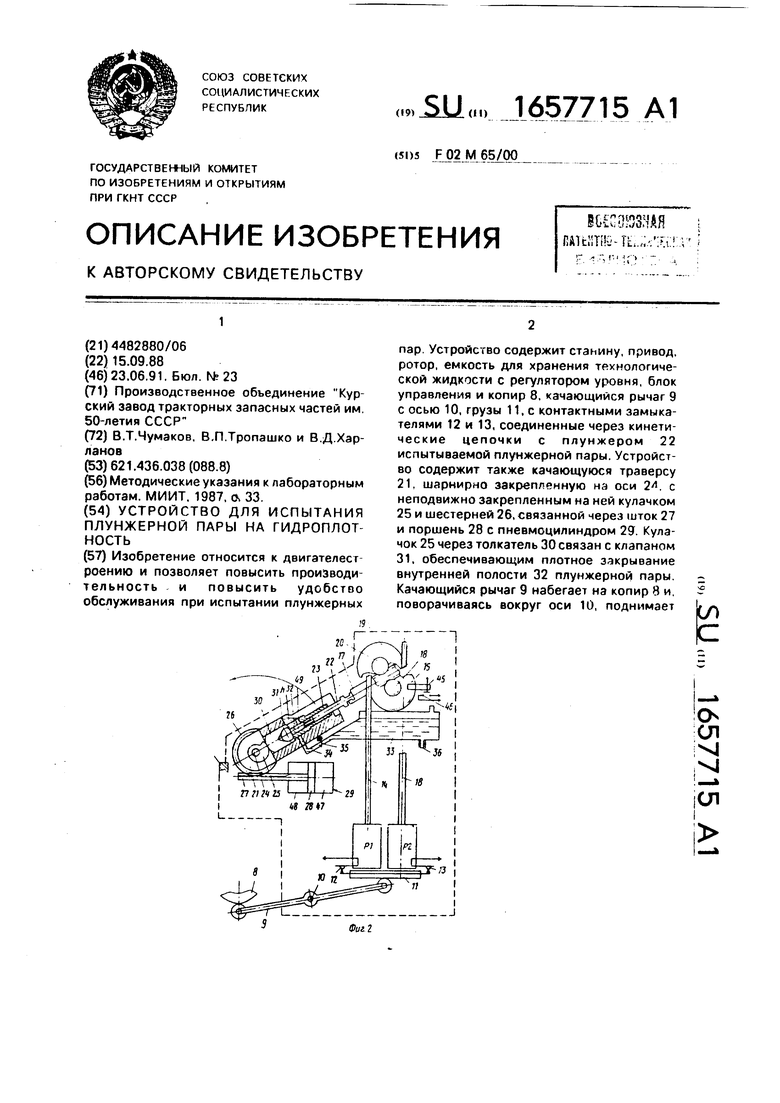

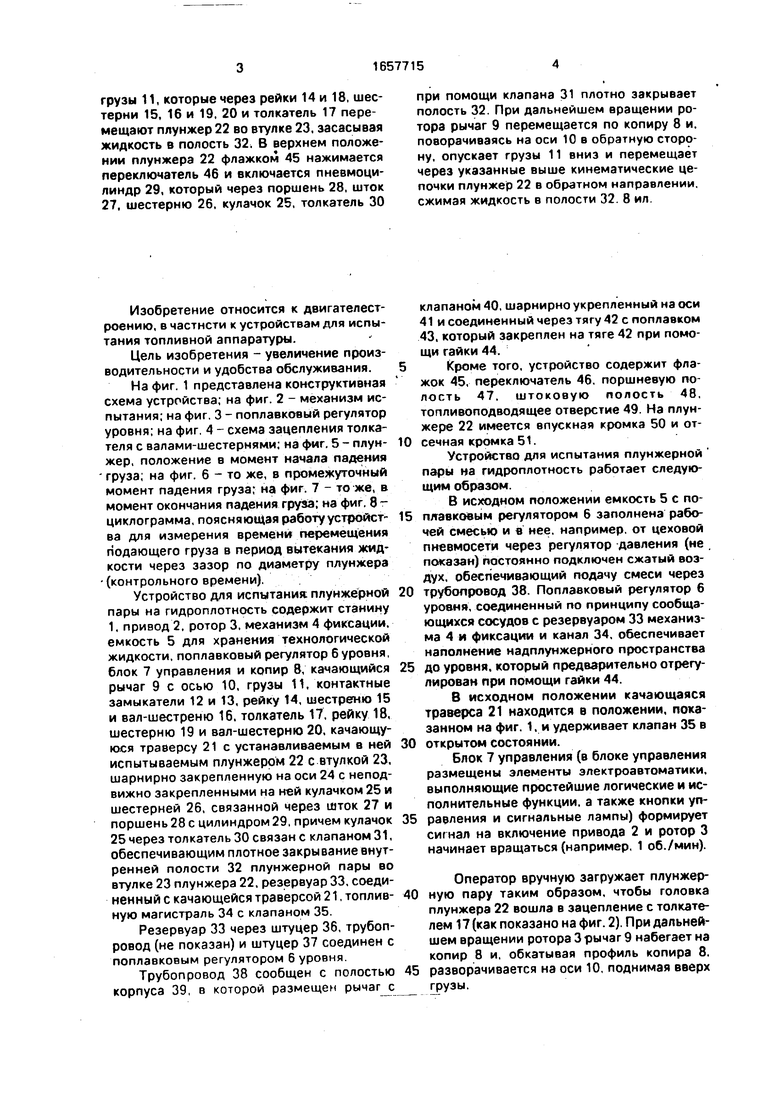

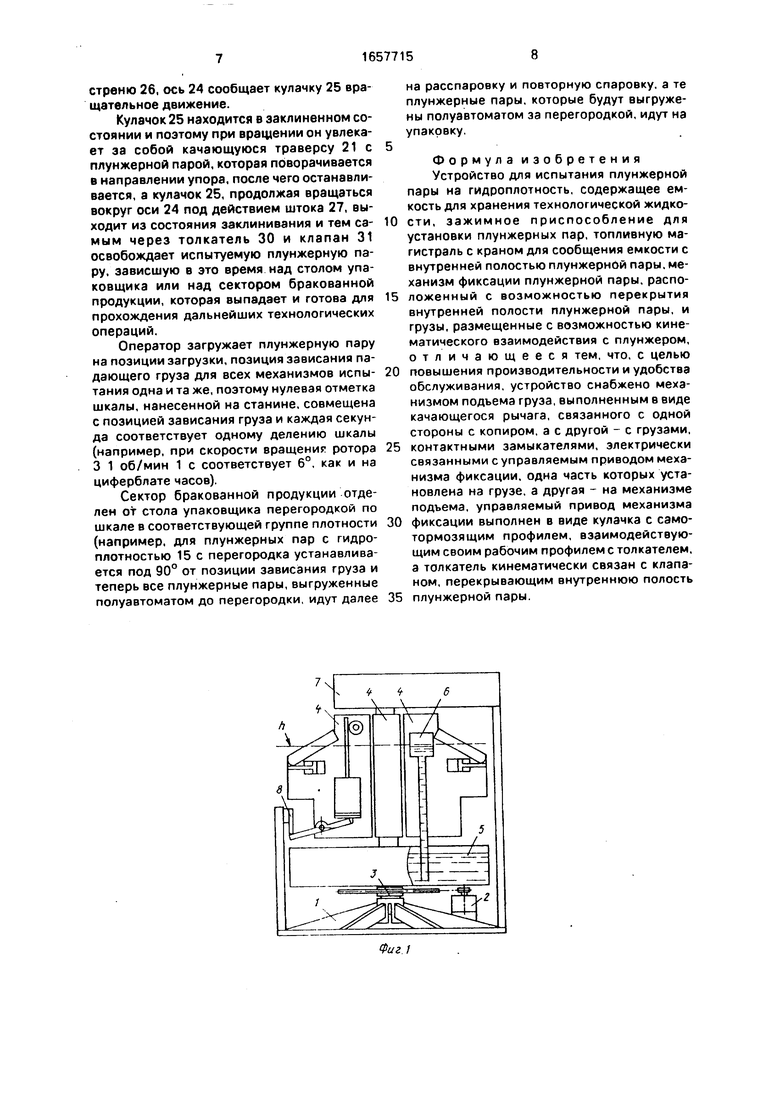

На фиг. 1 представлена конструктивная схема устройства; на фиг. 2 - механизм испытания; на фиг. 3 - поплавковый регулятор уровня; на фиг. 4 - схема зацепления толкателя с валами-шестернями; на фиг. 5 - плун- жер, положение в момент начала падения груза; на фиг. 6 - то же, в промежуточный момент падения груза; на фиг. 7 - то же, в момент окончания падения груза; на фиг. 8 циклограмма, поясняющая работу устройст- ва для измерения времени перемещения подающего груза в период вытекания жидкости через зазор по диаметру плунжера (контрольного времени).

Устройство для испытания плунжерной пары на гидроплотность содержит станину 1, привод 2, ротор 3, механизм 4 фиксации, емкость 5 для хранения технологической жидкости, поплавковый регулятор 6уровня, блок 7 управления и копир 8, качающийся рычаг 9 с осью 10, грузы 11, контактные замыкатели 12 и 13, рейку 14, шестреню 15 и вал-шестреню 16. толкатель 17, рейку 18, шестерню 19 и вал-шестерню 20, качающуюся траверсу 21с устанавливаемым в ней испытываемым плунжером 22 с втулкой 23, шарнирно закрепленную на оси 24 с неподвижно закрепленными на ней кулачком 25 и шестерней 26, связанной через шток 27 и поршень 28 с цилиндром 29, причем кулачок 25 через толкатель 30 связан с клапаном 31, обеспечивающим плотное закрывание внутренней полости 32 плунжерной пары во втулке 23 плунжера 22, резервуар 33, соединенный с качающейся траверсой 21, топлив- ную магистраль 34 с клапаном 35.

Резервуар 33 через штуцер 36, трубопровод (не показан) и штуцер 37 соединен с поплавковым регулятором 6 уровня.

Трубопровод 38 сообщен с полостью корпуса 39, в которой размещен рычаг с

клапаном 40, шарнирно укрепленный на оси 41 и соединенный через тягу 42 с поплавком 43, который закреплен на тяге 42 при помощи гайки 44.

Кроме того, устройство содержит флажок 45, переключатель 46, поршневую полость 47. штоковую полость 48, топливоподводящее отверстие 49. На плунжере 22 имеется впускная кромка 50 и отсечная кромка 51.

Устройство для испытания плунжерной пары на гидроплотность работает следующим образом.

В исходном положении емкость 5 с поплавковым регулятором 6 заполнена рабочей смесью и в нее. например, от цеховой пневмосети через регулятор давления (не показан) постоянно подключен сжатый воздух, обеспечивающий подачу смеси через трубопровод 38. Поплавковый регулятор 6 уровня, соединенный по принципу сообщающихся сосудов с резервуаром 33 механизма 4 и фиксации и канал 34. обеспечивает наполнение надплунжерного пространства до уровня, который предварительно отрегулирован при помощи гайки 44.

В исходном положении качающаяся траверса 21 находится в положении, показанном на фиг. 1, и удерживает клапан 35 в открытом состоянии.

Блок 7 управления (в блоке управления размещены элементы электроавтоматики, выполняющие простейшие логические и исполнительные функции, а также кнопки управления и сигнальные лампы) формирует сигнал на включение привода 2 и ротор 3 начинает вращаться (например, 1 об./мин).

Оператор вручную загружает плунжерную пару таким образом, чтобы головка плунжера 22 вошла в зацепление с толкателем 17 (как показано на фиг. 2). При дальнейшем вращении ротора 3 рычаг 9 набегает на копир 8 и, обкатывая профиль копира 8, разворачивается на оси 10, поднимая вверх грузы.

Грузы 11, воздействуя через рейки 14 и 18 и шестерни 15 и 19 с флажком 45, неподвижно закрепленные на валу-шестерне 16, сообщают поступательное движение толка телю 17, который, перемещаясь вверх, увлекает за собой плунжер 22 испытуемой плунжерной пары

Плунжер 22, перемещаясь вверх, зэса сывает рабочую смесь из надплунжерного пространства во внутреннюю полость 32 плунжерной пары.

При достижении плунжером 22 верхнего положения флажок 45 включает переключатель 46, что является командой на включение цилиндра 29, в поршнепую полость 47 которого начинает поступать сжатый воздух, и поршень 28, начиная перемещаться со своим штоком 27 через шестерню 26, закрепленную неподвижно на оси 24. сообщает вращательное движение кулачку 25.

Кулачок 25 имеет самотормозящийся профиль, т.е при устранении внешних сил он остается в заклиненном состоянии и для вывода его из этого состояния нужно прило жить большее усилие, чем было приложено для его заклинивания, так как трение покоя больше трения движения

Кулачок 25, поворачиваясь на оси 1Л через толкатель 30, прижимает клапан 31 к втулке 23 плунжера и тем самым обеспечивает плотное закрывание внутренней поло сти 32. Тем временем рычаг 9, продолжая обкатывать профиль копира 8. начинает опускать падающие грузы 11 вниз

Грузы 11 через описанные выше кинематические цепочки сообщают толкателю 17 поступательное движение теперь уже в обратном направлении, причем зубья по обе стороны толкателя 17 с целью уменьшения влияния дрейфа точки зацепления вала- шестерни 16 и 20 с толкателем 17 на стабильность давления во внутренней полости 32 плунжерной пары выполнены со смещением I, как показано на фиг. 4 (например, при двух независимых грузах 1 1/2 шагч зуба, при шага и т.д.).

Стабильность давления во внутренней полости 32 имеет важное значение, поэтому целесообразно применение двух и более независимых подвесок.

Толкатель 17, перемещаясь вниз, толкает плунжер 22, который перемещается вниз благодаря тому, что рабочая смесь свободно выталкивается из стали 32 внутренней плунжерной пары через топливоподающее отверстие 49.

Так продолжается до того момента, пока впускная кромка 50 плунжера не достигнет положения, показанного на фиг. 6,

после чего рычаг 9, продолжая обкатывать профиль копира 8. повооачивается на своей оси 10 и продолжает опускать дальше вниз теперь уже один х-тчающийся рычаг 9, а грузы 11 Р этот момент зависают, так как при перекрытии впускной кромкой 50 плунжера топливоподводящего отверстия 49 внутренняя полость 32 закрыта со всех сторон и вытекание рабочей смеси возможно только

лишь через злзор по диаметру плунжера. В момент зависания падающего груза качающийся рычаг 9, продолжая движение вниз, открывается от грузов 11 и разрывает кон- тзктные замыкатели 12 и 13, что является

5 командой на начало отсчета контрольного премени (испытательно), величина которого зависит от интенсивности вытекание смеси через зазор по диаметру плунжера.

Плунжер 22 медленно перемещается

0 вниз под действием силы тяжести грузов 11, свяоанных с ним описанными кинематическими цепочками до того момента, когда ответная кромка 51 отверстия плунжера начнет совмещаться с топливоподводящим

5 отверстием 49. В этот момент смесь получает свободный выход из внутренней полости 32 плунжерной пары грузы 11 падают на качающийся рычаг 9, одовременно замыкая контакты замыкателей 12 и 13, что является

) сигналом окончания отсчета контрольного (испытательного) времени.

Сигналы о начале и окончании отсчета контрольного времени используются как для управления цилиндром 29, так и для

5 подключения электросекундомера при поверках полуавтомата, а в процессе повседневной эксплуатации в качестве устройства для измерения времени перемещения падающего грузл от момента зависания до мо0 мента падения используется сам ротор 3, причем касающаяся траверса выполняет роль секундной стрелки, а роль циферблата выполняет шкала, нанесенная на станине, для чего все механизмы выставляются так,

5 чтобы зависание падающего груза происходило в одной точке профиля копира 8 независимо от того, качающийся рычаг 9 какого механизма испытания обкатывает профиль копира 8.

0 Для разделения испытанных плунжерных пар на годные и бракованные используется эффект заклинивания кулачка 25 с толкателем 30 упирающимся в торец втулки 23.

При замыкании контактов замыкателей

5 12 и 13 в момент падения грузов прекращается псдача сжатого воздуха в штоковую полость 48 цилиндра 29, причем под большим давлением, чем в полость 47.

Поршень 28, перемещаясь теперь уже в обратном направлении, через шток 27, шестреню 26, ось 24 сообщает кулачку 25 вращательное движение.

Кулачок 25 находится в заклиненном состоянии и поэтому при вращении он увлекает за собой качающуюся траверсу 21 с плунжерной парой, которая поворачивается в направлении упора, после чего останавливается, а кулачок 25, продолжая вращаться вокруг оси 24 под действием штока 27, выходит из состояния заклинивания и тем са- мым через толкатель 30 и клапан 31 освобождает испытуемую плунжерную пару, зависшую в это время над столом упаковщика или над сектором бракованной продукции, которая выпадает и готова для прохождения дальнейших технологических операций.

Оператор загружает плунжерную пару на позиции загрузки, позиция зависания падающего груза для всех механизмов испы- тания одна и та же, поэтому нулевая отметка шкалы, нанесенной на станине, совмещена с позицией зависания груза и каждая секунда соответствует одному делению шкалы (например, при скорости вращение ротора 3 1 об/мин 1 с соответствует 6°, как и на циферблате часов).

Сектор бракованной продукции отделен от стола упаковщика перегородкой по шкале в соответствующей группе плотности (например, для плунжерных пар с гидроплотностью 15с перегородка устанавливается под 90° от позиции зависания груза и теперь все плунжерные пары, выгруженные полуавтоматом до перегородки, идут далее

на расспаровку и повторную спаровку. а те плунжерные пары, которые будут выгружены полуавтоматом за перегородкой, идут на упаковку.

Формула изобретения Устройство для испытания плунжерной пары на гидроплотность, содержащее емкость для хранения технологической жидкости, зажимное приспособление для установки плунжерных пар, топливную магистраль с краном для сообщения емкости с внутренней полостью плунжерной пары, механизм фиксации плунжерной пары, расположенный с возможностью перекрытия внутренней полости плунжерной пары, и грузы, размещенные с возможностью кинематического взаимодействия с плунжером, отличающееся тем, что, с целью повышения производительности и удобства обслуживания, устройство снабжено механизмом подъема груза, выполненным в виде качающегося рычага, связанного с одной стороны с копиром, а с другой - с грузами, контактными замыкателями, электрически связанными с управляемым приводом механизма фиксации, одна часть которых установлена на грузе, а другая - на механизме подъема, управляемый привод механизма фиксации выполнен в виде кулачка с самотормозящим профилем, взаимодействующим своим рабочим профилем с толкателем, а толкатель кинематически связан с клапаном, перекрывающим внутреннюю полость плунжерной пары.

ю

r- Ifi «с

CSI

Л

Стол упаковщика

Позиция загрузки

Я

гз

Фиг. 7

Сеяаюр бронобаннай продукции

Фиг.8

Позиция

зависания

груза

| Методические указания к лабораторным работам | |||

| МИИТ, 1987, о | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1991-06-23—Публикация

1988-09-15—Подача