1

Известен автомат для завертывания «онфет «вперекрутку, содержащий питатель, непрерывно движущееся транспортирующее устройство в виде цепного конвейера с выдвижными носителями изделий, управляемыми неподвижными копирами; устройство для передачи изделий с питателя в носители; устройство для подачи оберточного материала из рулонов и механизм резки его на отдельные заготовки; устройство для блоки.рования подачи оберточного материала; устройство для завертывания, содержащее цепной конвейер с захватами для изделий и заготовок из оберточного материала, управляемыми неподвижными копирами; прижимное прис.пособление; подгибатель и неподвижную пластину для образования трубки вокруг изделия; закруточные щипцы, движущиеся вместе с изделием.

Для повыщения производительности и предотвращения образования отходов оберточного материала в предлагаемом автомате цепной конвейер с выдвижными носителями выполнен горизонтально-замкнутым, каждый носитель снабжен управляемым захватом для удержания заготовки оберточного материала и фиксирования изделия в носителе, цепной конвейер устройства для завертывания изготовлен вертикально-замкнутым, а закруточные щипцы расположены на роторах, смонтированных по обе стороны конвейера устройства для завертывания на общем валу с одной из звездочек конвейера.

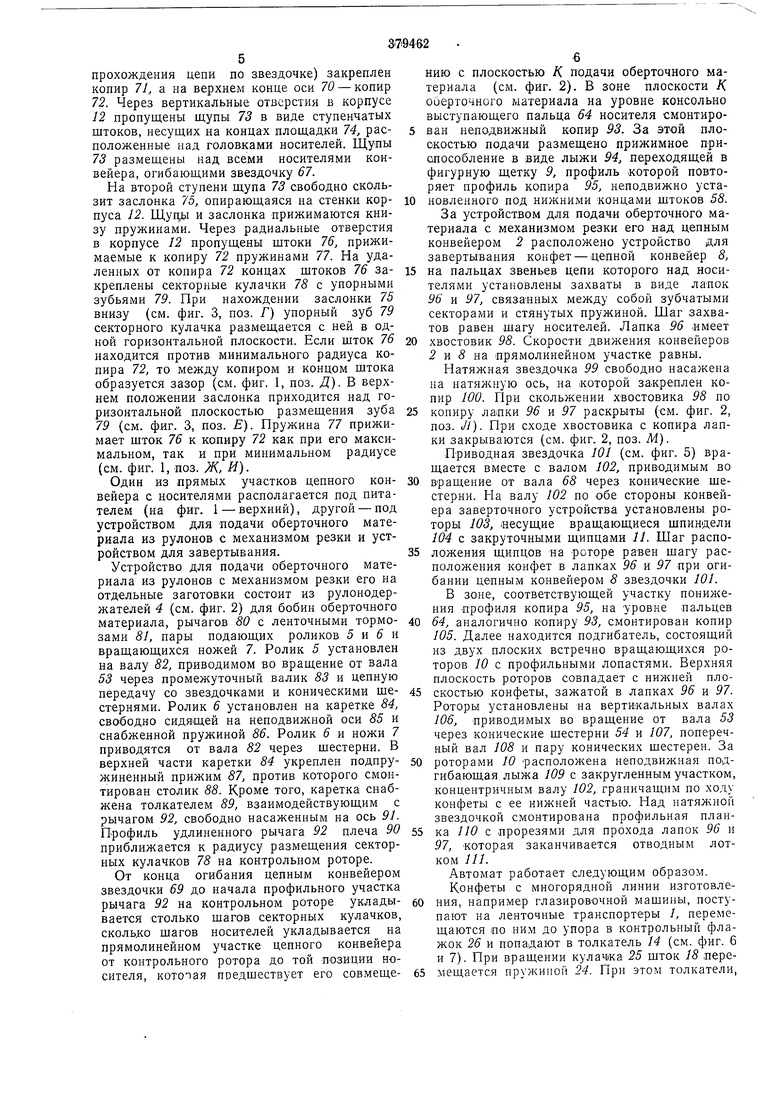

Устройство для блокирования подачи оберточного материала состоит из конвейера, установленного на общем валу с одной из звездочек, с носителями ротора, несущего вертикально перемещаемые, расположенные по его окружности щупы для контроля наличия «онфет в носителях, (щупы управляются неподвижными копирами), радиально расположенные подпружиненные штоки, регулируемые щупами заслонки, ограничивающие перемещение штоков при отсутствии изделий

в носителях, и связанного с устройством подачи бумаги профильного рычага, с которым взаимодействуют щтоки.

Прижимное приспособление выполнено в виде фигурной щетки, конфигурация которой

повторяет профиль копира, а подгибатель состоит из пары плоских роторов, вращающихся на вертикальных валах в противополол ные стороны. На этих роторах укреплены профильные лопасти.

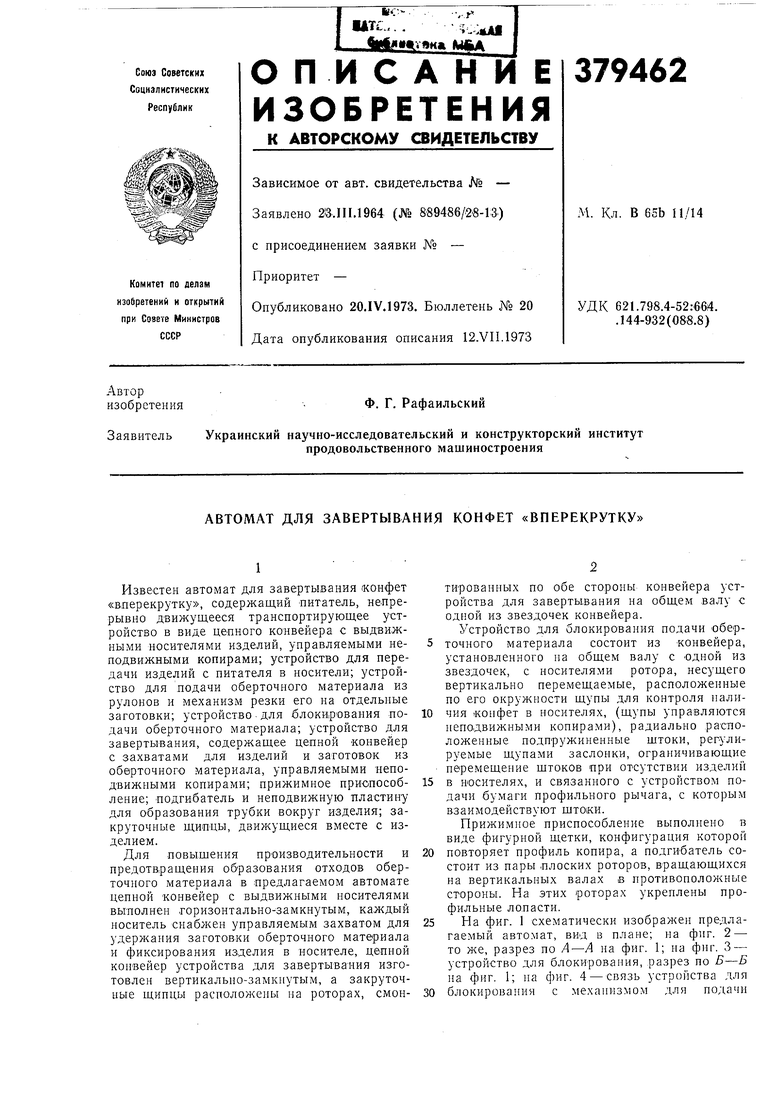

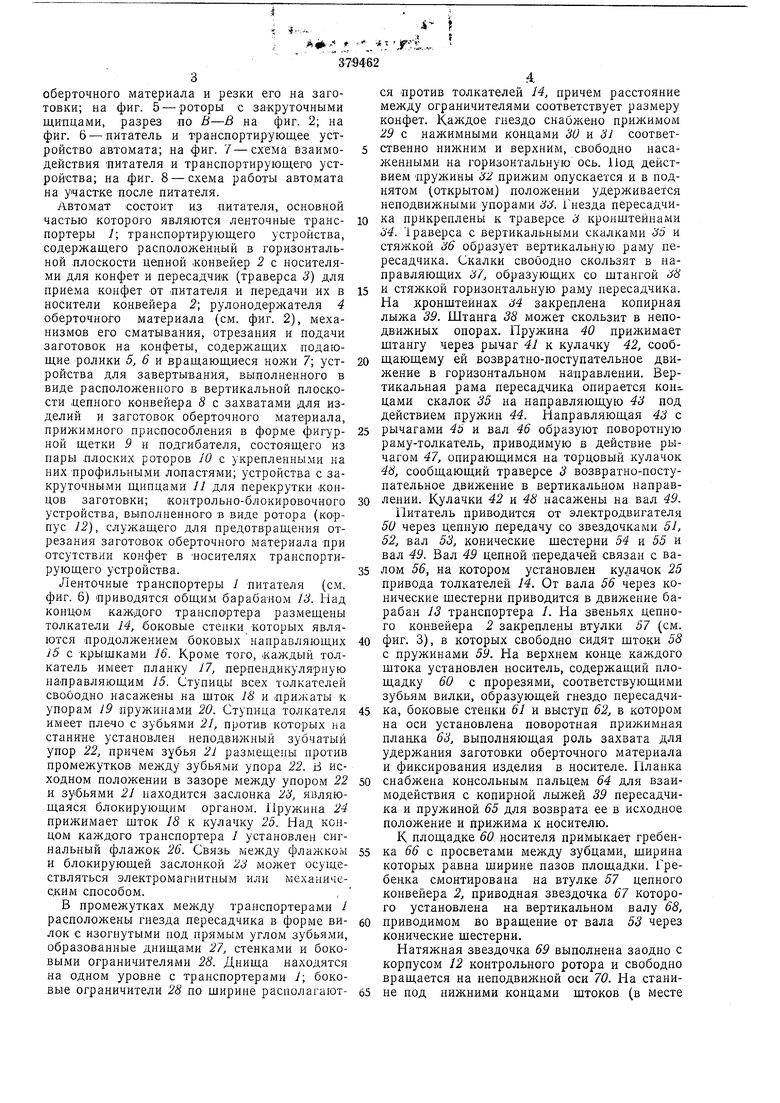

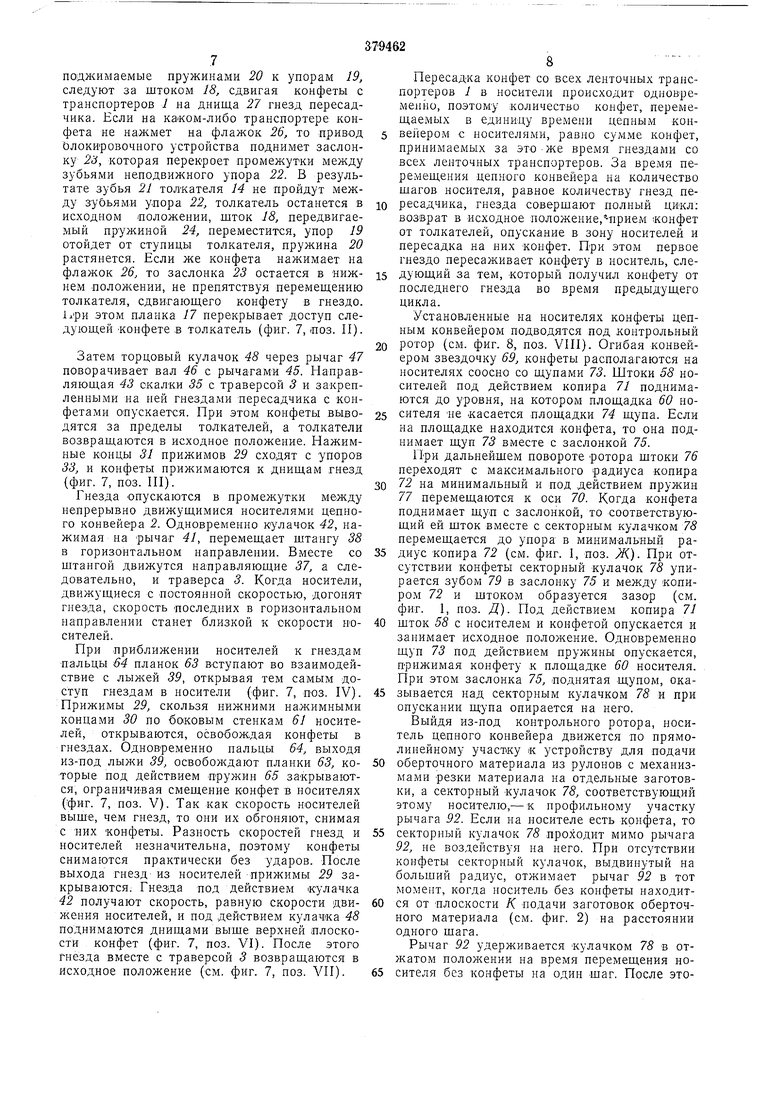

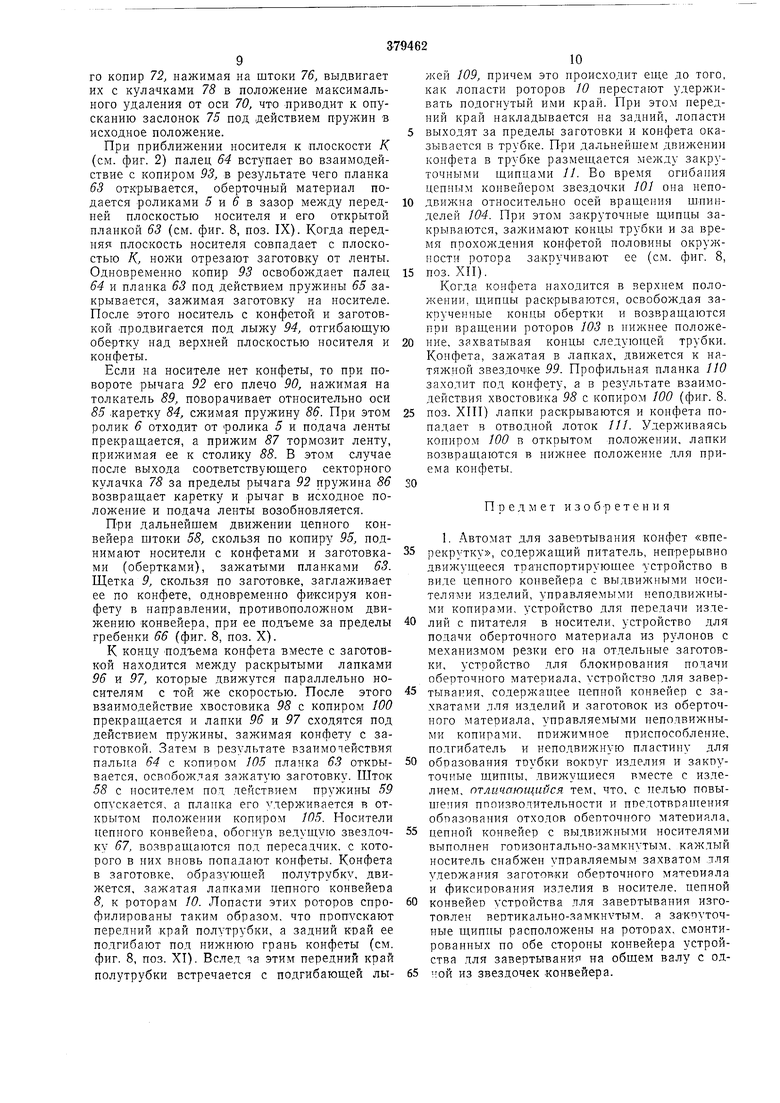

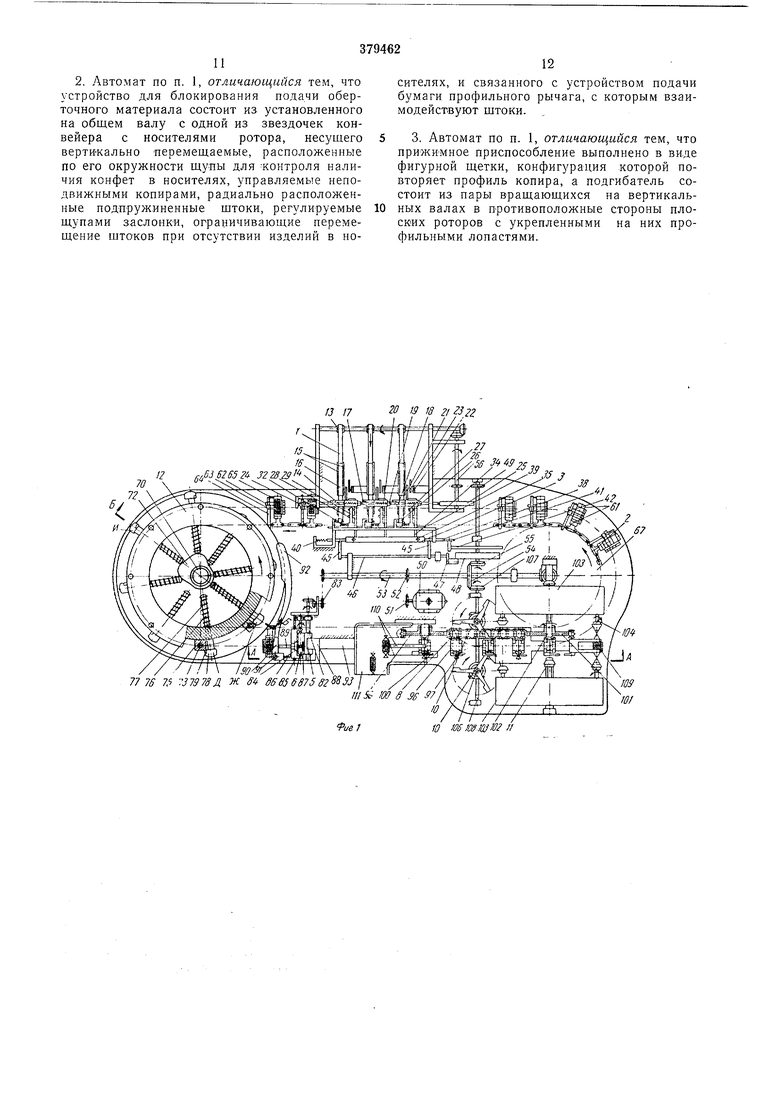

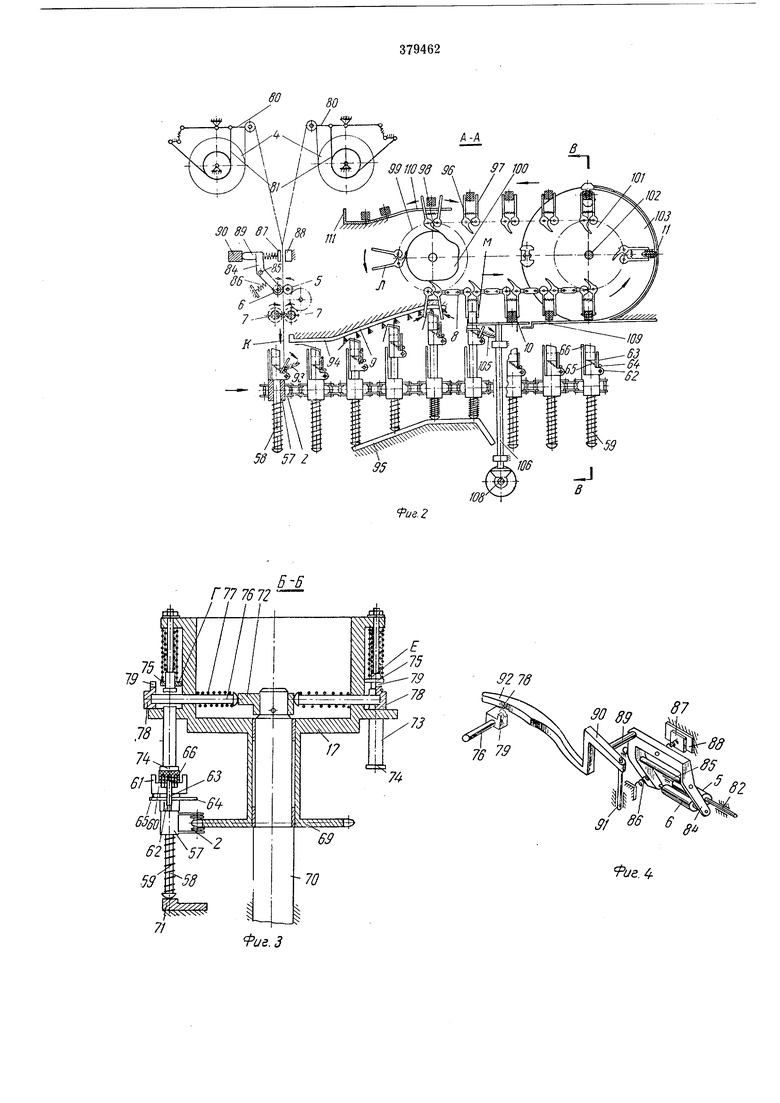

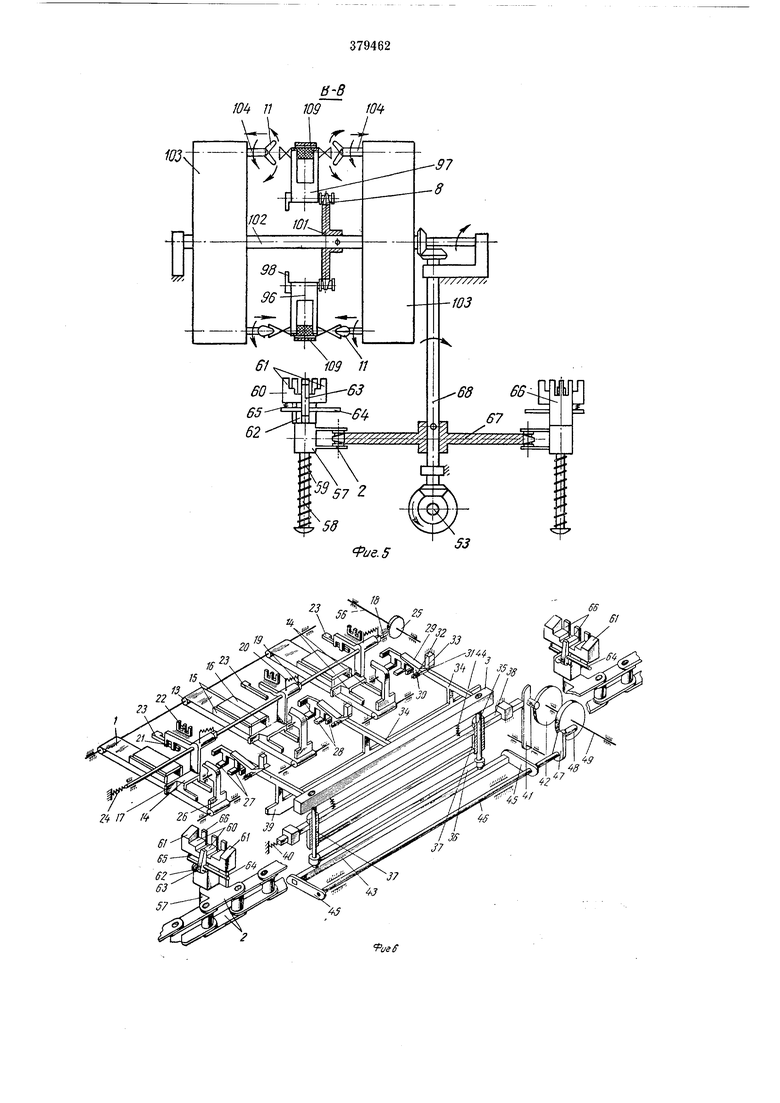

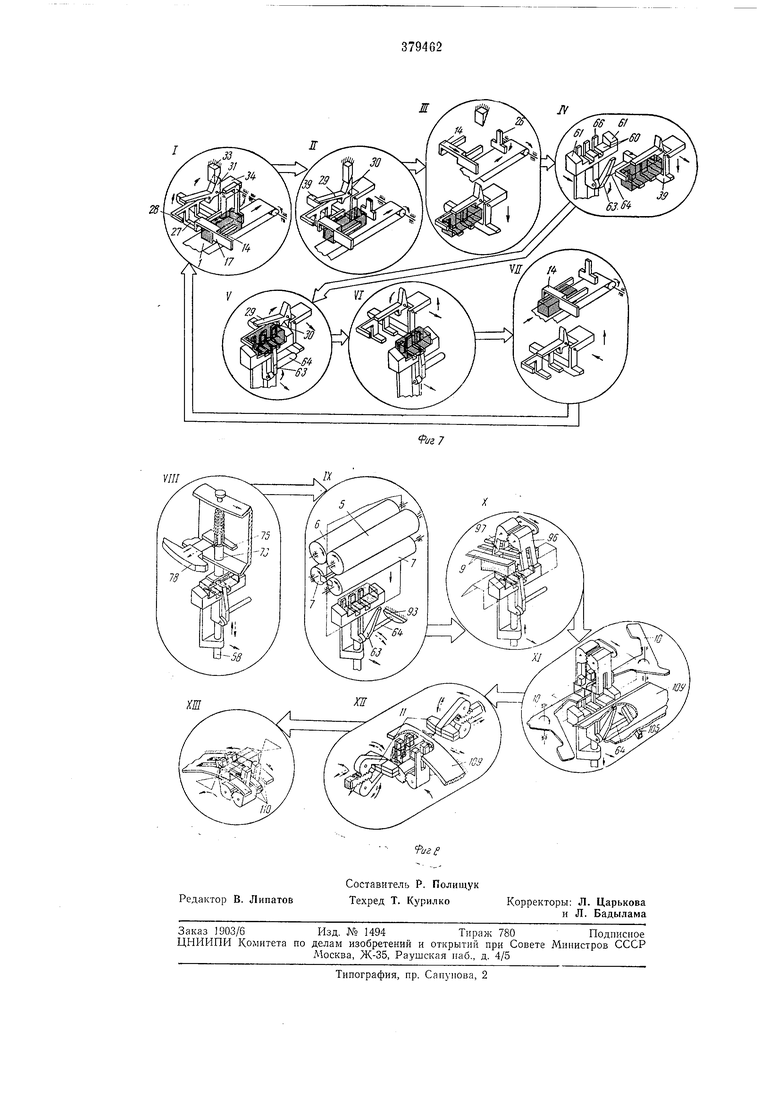

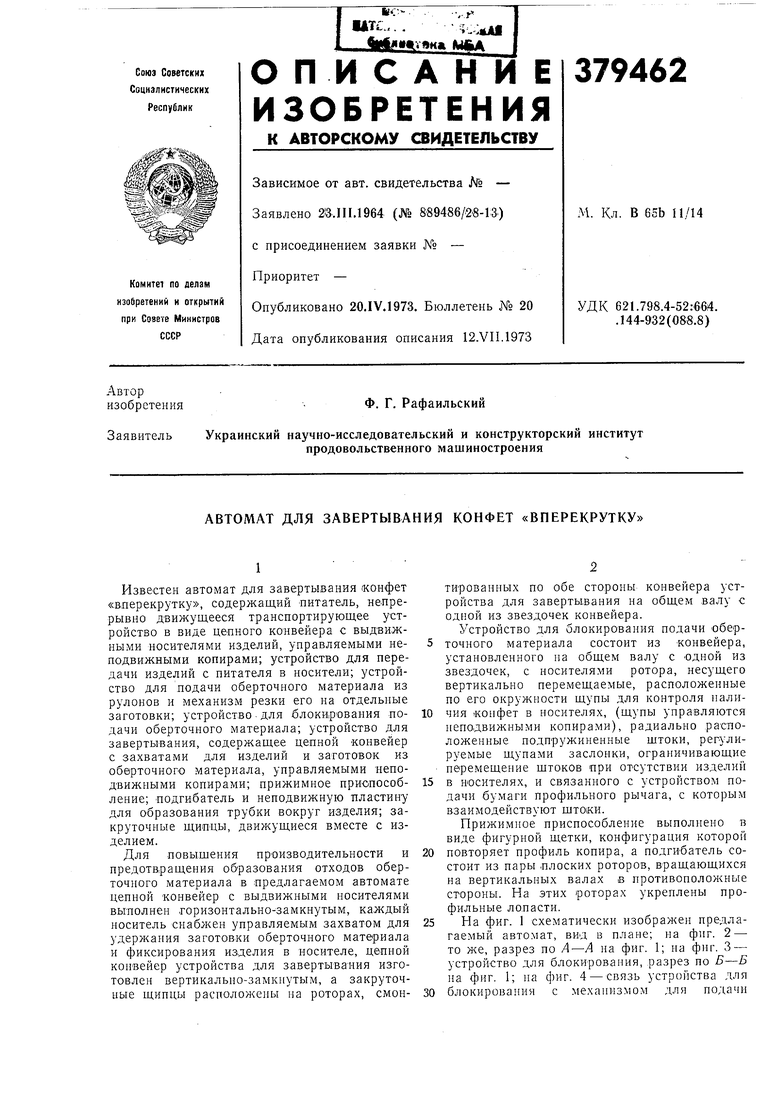

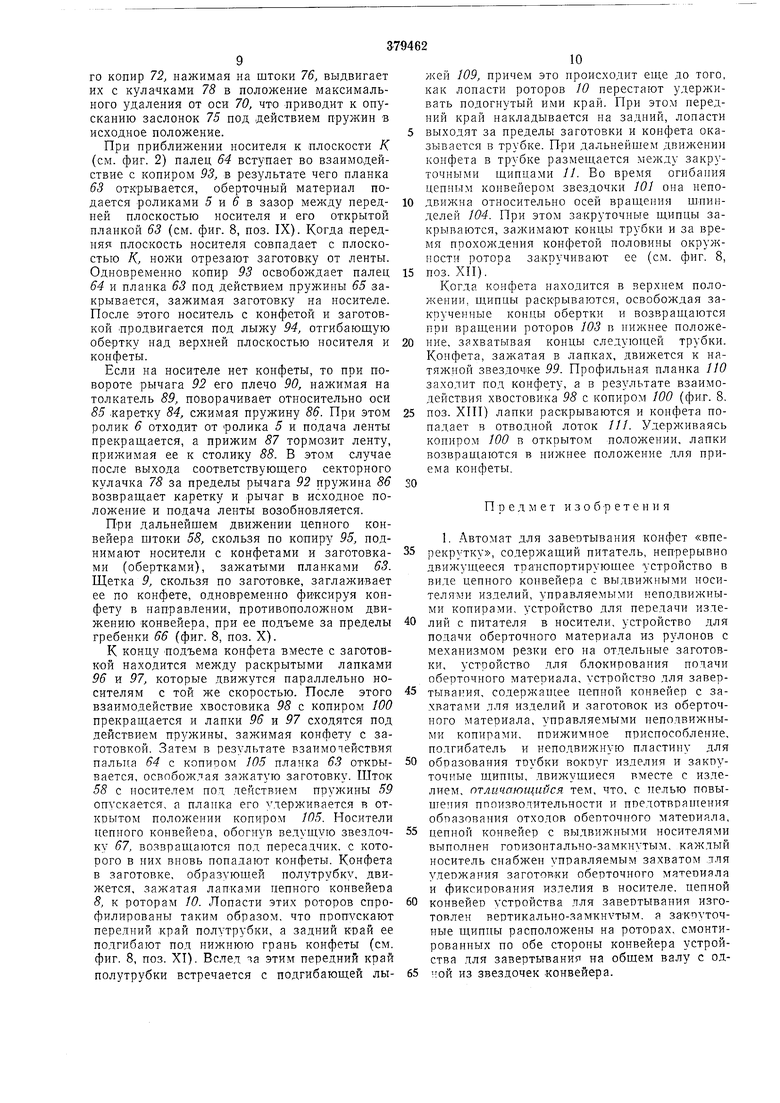

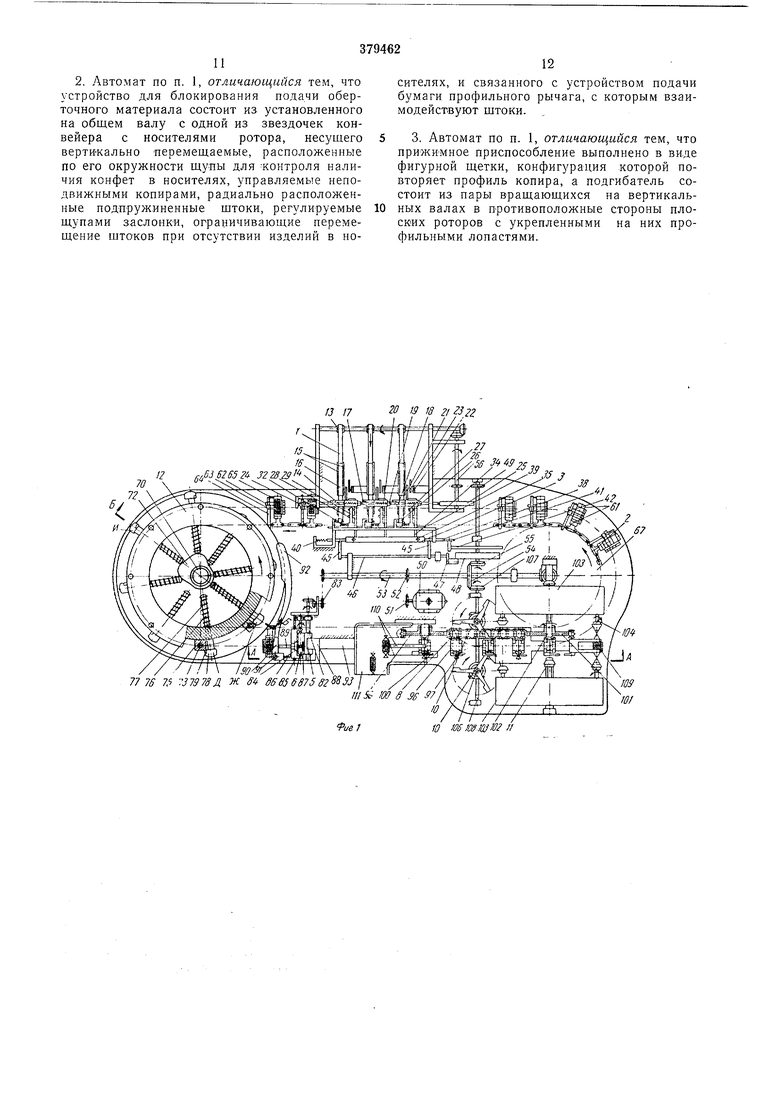

Па фиг. 1 схематически изображен предлагаемый автомат, вид в плане; на фиг. 2 - то же, разрез по А-А на фиг. 1; на фиг. 3 - устройство для блокирования, разрез по Б-Б на фиг. 1; на фиг. 4 - связь устройства для

блокирования с механизмом для подачи оберточного материала и резки его на заготовки; на фиг. 5 - роторы с закруточными щипцами, разрез по В-В на фиг. 2; на фиг. 6-питатель и транспортирующее устройство автомата; на фиг. 7 - схема взаимодействия питателя и транспортирующего устройства; на фиг. 8 - схема работы автомата на участке после питателя. Автомат состоит из питателя, основной частью которого являются ленточные транспортеры 1; транспортирующего устройства, содержащего расположенный в горизонтальной плоскости цепной конвейер 2 с носителями для конфет и пересадчик (траверса 3) для приема конфет от питателя и передачи их в носители конвейера 2; рулонодержателя 4 оберточного материала (см. фиг. 2), механизмов его сматывания, отрезания и подачи заготовок на конфеты, содержащих подающие ролики 5, и вращающиеся ножи 7; устроиства для завертывания, выполненного в виде расположенного в вертикальной плоскости депного конвейера 8 с захватами для изделий и заготовок оберточного материала. прижимного приспособления в форме фигурной щетки 9 и подгибателя, состоящего из пары плоских роторов 10 с укрепленными на них профильными лопастями; устройства с закруточными щипцами 11 для перекрутки концов заготовки; контрольно-блокировочного устройства, выполненного в виде ротора (корпус 12), служащего для предотвращения отрезания заготовок оберточного материала при отсутствии конфет в носителях транспортирующего устройства. Ленточные транспортеры 1 питателя (см. фиг. 6) приводятся общим барабаном 13. Над концом каждого транспортера размещены толкатели 14, боковые стенки которых являются продолжением боковых направляющих 15 с крышками 16. Кроме того, каждый толкатель имеет планку 17, перпендикулярную направляющим 15. Ступицы всех толкателей свободно насажены на шток 18 и прижаты к упорам 19 пружинами 20. Ступица толкателя имеет плечо с зубьями 21, против которых на станине установлен неподвижный зубчатый упор 22, причем зубья 21 размещены против промежутков между зубьями упора 22. В исходном положении в зазоре между упором 22 и зубьями 21 находится заслонка 23, являющаяся блокирующим органом. Пружина 24 прижимает шток 18 к кулачку 25. Над концом каждого транспортера / установлен сигнальный флажок 26. Связь между флажком и блокирующей заслонкой 23 может осущестБляться электромагнитным или механическим способом. В промежутках между транспортерами / расположены гнезда пересадчика в форме вилок с изогнутыми нод прямым углом зубьями, образованные днищами 27, стенками и боковыми ограничителями 28. Днища находятся на одном уровне с транспортерами 1; боковые ограничители 28 по ширине располагаются против толкателей 14, причем расстояние между ограничителями соответствует размеру конфет. Каждое гнездо снабжено прижимом 29 с нажимными концами 30 и 31 соответственно нижним и верхним, свободно насаженными на горизонтальную ось. Иод действием пружины 32 прижим опускается и в поднятом (открытом) положении удерживается неподвижными упорами 33. Гнезда пересадчика прикреплены к траверсе 3 кронщтейнами 34. 1раверса с вертикальными скалками 35 и стяжкой 36 образует вертикальную раму пересадчика. Скалки свободно скользят в направляющих 3/, образующих со штангой 38 и стяжкой горизонтальную раму пересадчика. На дронщтейнах 34 закреплена копирная лыжа 39. Штанга 38 может скользит в неподвижных опорах. Пружина 40 прижимает штангу через рычаг 41 к кулачку 42, сообщающему ей возвратно-поступательное движение в горизонтальном направлении. Вертикальная рама пересадчика опирается кон цами скалок 35 на направляющую 43 под действием пружин 44. Направляющая 43 с рычагами 41з и вал 46 образуют поворотную раму-толкатель, приводимую в действие рычагом 47, опирающимся на торцовый кулачок 48, сообщающий траверсе 3 возвратно-поступательное движение в вертикальном направлении. Кулачки 42 и 48 насажены на вал 49. Питатель приводится от электродвигателя 50 через цепную передачу со звездочками 51, 52, вал 53, конические шестерни 54 и 55 и вал 49. Вал 49 цепной передачей связан с валом 56, на котором установлен кулачок 25 привода толкателей 14. От вала 56 через конические шестерни приводится в движение барабан 13 транспортера 1. На звеньях цепного конвейера 2 закреплены втулки 57 (см. фиг. 3), в которых свободно сидят штоки 58 с пружинами 59. На верхнем конце каждого штока установлен носитель, содержащий площадку 60 с прорезями, соответствующими зубьям вилки, образующей гнездо нересадчика, боковые стенки 67 и выступ 62, в котором на оси установлена поворотная прижимная планка 63, выполняющая роль захвата для удержания заготовки оберточного материала и фиксирования изделия в носителе. Планка снабжена консольным пальцем 64 для взаимодействия с копирной лыжей 39 пересадчика и пружиной 65 для возврата ее в исходное положение и прижима к носителю. К площадке 60 носителя примыкает гребенка 66 с просветами между зубцами, ширина которых равна ширине пазов площадки. Гребенка смонтирована на втулке 57 цепного конвейера 2, приводная звездочка 67 которого установлена на вертикальном валу 63, приводимом во вращение от вала 53 через конические шестерни. Натяжная звездочка 69 выполнена заодно с корпусом 12 контрольного ротора и свободно вращается на неподвижной оси 70. На станине под нижними концами штоков (в месте

прохождения цепи по звездочке) закреплен копир 71, а на верхнем конце оси 70 - копир 72. Через вертикальные отверстия в корпусе 12 пропущены щупы 73 в виде ступенчатых штоков, несущих на концах площадки 74, расположенные над головками носителей. Щупы 73 размещены над всеми носителями конвейера, огибающими звездочку 67.

На второй ступени щупа 73 свободно скользит заслонка 75, опирающаяся на стенки корпуса 12. Щуцы и заслонка прижимаются книзу пружинами. Через радиальные отверстия в корпусе 12 пропущены щтоки 76, прижимаемые к копиру 72 пружинами 77. На удаленных от копира 72 концах щтоков 76 закреплены секторные кулачки 78 с упорными зубьями 79. При нахождении заслонки 76 внизу (см. фиг. 3, поз. Г) упорный зуб 79 секторного кулачка размещается с ней в одной горизонтальной плоскости. Если шток 76 находится против минимального радиуса копира 72, то между копиром и концом штока образуется зазор (см. фиг. 1, поз. Д). В верхнем положении заслонка приходится над горизонтальной плоскостью размещения зуба 79 (см. фиг. 3, поз. Е). Пружина 77 прижимает шток 76 к копиру 72 как при его максимальном, так и при минимальном радиусе (см. фиг. 1, поз. ж. И).

Один из прямых участков цепного конвейера с носителями располагается под питателем (на фиг. 1 - верхний), другой - под устройством для подачи оберточного материала из рулонов с механизмом резки и устройством для завертывания.

Устройство для подачи оберточного материала из рулонов с механизмом резки его на отдельные заготовки состоит из рулонодержателей 4 (см. фиг. 2) для бобин оберточного материала, рычагов 80 с ленточными тормозами 8}, пары подающих роликов 5 и 5 н вращающихся ножей 7. Ролик 5 установлен на валу 82, приводимом во вращение от вала 53 через промежуточный валик 83 и цепную передачу со звездочками и коническими щестернями. Ролик 6 установлен на каретке 84, свободно сидящей на неподвижной оси 85 и снабженной пружиной 86. Ролик 6 и ножи 7 приводятся от вала 82 через шестерни. В верхней части каретки 84 укреплен подпружиненный прижим 87, против которого смонтирован столик 88. Кроме того, каретка снабжена толкателем 89, взаимодействующим с рычагом 92, свободно насаженным на ось 91. Профиль удлиненного рычага 92 плеча 90 приближается к радиусу размещения секторных кулачков 78 на контрольном роторе.

От конца огибания цепным конвейером звездочки 69 до начала профильного участка рычага 92 на контрольном роторе укладывается столько шагов секторных кулачков, сколько шагов носителей укладывается на прямолинейном участке цепного конвейера от контрольного ротора до той позиции носителя, кототая предшествует его совмещению с плоскостью к. подачи оберточного материала (см. фиг. 2). В зоне плоскости К ооерточного материала на уровне консольно выступающего пальца 64 носителя смонтирован неподвижный копир 93. За этой плоскостью подачи размещено прижимное приспособление в виде лыжи 94, переходящей в фигурную щетку 9, профиль которой повторяет профиль копира 95, неподвижно установленного под нижними концами штоков 58. За устройством для подачи оберточного материала с механизмом резки его над цепным конвейером 2 расположено устройство для завертывания конфет - цепной конвейер 8,

на пальцах звеньев цепи которого над носителями установлены захваты в виде лалок 96 и 97, связанных между собой зубчатыми секторами и стянутых пружиной. Шаг захватов равен шагу носителей. Лапка 96 имеет

хвостовик 98. Скорости движения конвейеров 2 и 5 на прямолинейном участке равны.

Натяжная звездочка 99 свободно насажена на натяжную ось, на которой закреплен копир 100. При скольжении хвостовика 98 по

копиру лайки 96 и 97 раскрыты (см. фиг. 2, поз. Л). При сходе хвостовика с копира лапки закрываются (см. фиг. 2, поз. М).

Приводная звездочка 101 (см. фиг. 5) вращается вместе с валом 102, приводимым во

вращение от вала 68 через конические шестерни. На валу 102 по обе стороны конвейера заверточного устройства установлены роторы 103, «есущие вращающиеся шпиндели 104 с закруточными щипцами 11. Шаг расположения щипцов на роторе равен шагу расположения конфет в лапках 96 и 97 при огибании цепным конвейером 8 звездочки 101.

В зоне, соответствующей участку понижения профиля копира 95, на уровне пальцев

64, аналогично копиру 93, смонтирован копир

105.Далее находится подгибатель, состоящий из двух плоских встречно вращающихся роторов 10 с профильными лопастями. Верхняя плоскость роторов совпадает с нижней плоскостью конфеты, зажатой в лапках 96 и 97. Роторы установлены на вертикальных валах

106,приводимых во вращение от вала 53 через конические шестерни 54 и 107, поперечный вал 108 и пару конических шестерен. За

роторами 10 расположена неподвижная поагибающая лыжа 109 с закругленным участком, концентричным валу 102, граничащим по ходу конфеты с ее нижней частью. Над натяжной звездочкой смонтирована профильная планка 110 с лрорезями для прохода лапок 96 н 97, которая заканчивается отводным лотком 111.

Автомат работает следующим образом. Конфеты с многорядной линии изготовления, например глазировочной машины, поступают на ленточные транспортеры /, перемещаются по ним до упора в контрольный флажок 26 и попадают в толкатель 14 (см. фиг. 6 и 7). При вращении кулач1ка 25 шток 18 ;перемещается 24. При этом толкатели,

поалчимаемые пружинами 20 к упорам 19, следуют за штоком 18, сдвигая конфеты с транспортеров 1 на днища 27 гнезд пересадчика. Если на KaiKOM-либо транспортере конфета не нажмет на флажок 26, то привод Олокировочного устройства поднимет заслонку , которая перекроет промежутки между зубьями неподвижного упора 22. В результате зубья 21 толкателя 14 не пройдут между зубьями упора 22, толкатель останется в исходном положении, шток 18, передвигаемый пружиной 24, переместится, упор 19 отойдет от ступицы толкателя, пружина 20 растянется. Если же конфета нажимает на флажок 26, то заслонка 23 остается в нижнем положении, не препятствуя перемеш,ению толкателя, сдвигаюш.его конфету в гнездо. Ьри этом планка 17 перекрывает доступ следуюш,ей Конфете .в толкатель (фиг. 7, поз. П).

Затем торцовый кулачок 48 через рычаг 47 поворачивает вал 46 с рычагами 45. Направляющая 43 окалки 35 с траверсой 3 и закрепленными на ней гнездами пересадчика с конфетами опускается. При этом конфеты выводятся за пределы толкателей, а толкатели возвращаются в исходное положение. Нажимные концы 31 прижимов 29 сходят с упоров 33, и конфеты прижимаются к днищам гнезд {фиг. 7, поз. III).

Гнезда опускаются в промежутки между непрерывно движущимися носителями цепного конвейера 2. Одновременно кулачок 42, нажимая на рычаг 41, перемещает штангу 38 в горизонтальном направлении. Вместе со штангой движутся направляющие 37, а следовательно, и траверса 3. Когда носители, движущиеся с постоянной скоростью, догонят гнезда, скорость последних в горизонтальном направлении станет близкой к скорости носителей.

При приближении носителей к гнездам пальцы -64 планок 63 вступают во взаимодействие с лыжей 39, открывая тем самым доступ гнездам в носители (фиг. 7, поз. IV). Прижимы 29, скользя нижними нажимными концами 30 по баковым стенкам 61 носителей, открываются, освобождая конфеты в гнездах. Одновременно пальцы 64, выходя из-под лыжи 39, освобождают планки 63, которые под действием пружин 65 закрываются, ограничивая смещение конфет в носителях (фит. 7, поз. V). Так как скорость носителей выше, чем гнезд, то они их обгоняют, снимая с них конфеты. Разность скоростей гнезд и носителей незначительна, поэтому конфеты снимаются практически без ударов. После выхода гнезд из носителей прижимы 29 закрываются. Гнезда под действием кулачка 42 получают скорость, равную скорости двил ения носителей, и под действием кулачка 48 поднимаются днищами выше верхней плоскости конфет (фиг. 7, поз. VI). После этого гнезда вместе с траверсой 3 возвращаются в исходное положение (см. фиг. 7, поз. VII).

Пересадка конфет со всех ленточных транспортеров 1 в носители происходит одновременно, поэтому количество конфет, перемещаемых в единицу времени цепным конвейером с носителями, равно сумме конфет, принимаемых за это же время гнездами со всех ленточных транспортеров. За время перемещения цепного конвейера на количество шагов носителя, равное количеству гнезд пересадчика, гнезда совершают полный цикл: возврат в исходное положение,-прием конфет от толкателей, опускание в зону носителей и пересадка на них конфет. При этом первое гнездо пересаживает конфету в носитель, следующий за тем, который получил конфету от последнего гнезда во время предыдущего цикла.

Установленные на носителях конфеты цепным конвейером подводятся под контрольный

ротор (см. фиг. 8, поз. VIII). Огибая конвейером звездочку 69, конфеты располагаются на носителях соосно со щупами 73. Штоки 58 носителей под действием копира 71 поднимаются до уровня, на котором площадка 60 носителя не .касается площадки 74 щупа. Если на площадке находится конфета, то она поднимает щуп 73 вместе с заслонкой 75.

При дальнейшем повороте ротора штоки 76 переходят с максимального радиуса копира

72 на минимальный и под действием пружин 77 перемещаются к оси 70. Когда конфета поднимает щуп с заслонкой, то соответствующий ей шток вместе с секторным кулачком 78 перемещается до упора в миним-альный радиус копира 72 (см. фиг. 1, поз. Ж). При отсутствии конфеты секторный кулачок 78 упирается зубом 79 в заслонку 75 и между копиром 72 и штоком образуется зазор (см. фиг. 1, поз. Д). Под действием копира 71

шток 55 с носителем и конфетой опускается и занимает исходное положение. Одновременно щуп 73 под действием пружины опускается, прижимая конфету к площадке 60 носителя. При этом заслонка 75, поднятая щупом, оказывается над секторным кулачком 78 и при опускании щупа опирается на него.

Выйдя из-под контрольного ротора, носитель цепного конвейера движется по прямолинейному участ1ку к устройству для подачи

оберточного материала из рулонов с механизмами резки материала на отдельные заготовки, а секторный кулачок 78, соответствующий этому носителю,- к профильному участку рычага 92. Если на носителе есть конфета, то

секторный кулачок 78 проходит мимо рычага 92, не воздействуя на него. При отсутствии конфеты секторный кулачок, выдвинутый на больший радиус, отжимает рычаг 92 в тот момент, когда носитель без конфеты находится от плоскости /С подачи заготовок оберточного материала (см. фиг. 2) на расстоянии одного шага.

Рычаг 92 удерживается кулачком 78 в отжатом положении на время перемещения носителя без конфеты на один шаг. После этого копир 72, нажимая на штоки 76, выдвигает их с кулачками 7S в положение максимального удаления от оси 70, что приводит к опусканию заслонок 75 под действием пружин в исходное положение.

При приближении носителя к плоскости /С (см. фиг. 2) палец 64 вступает во взаимодействие с копиром 93, в результате чего планка

63открывается, оберточный материал подается роликами 5 и 5 в зазор между передней плоскостью носителя и его открытой планкой 63 (см. фиг. 8, поз. IX). Когда передняя плоскость носителя совпадает с плоскостью К, ножи отрезают заготовку от ленты. Одновременно копир 93 освобождает палец

64и планка 63 под действием пружины 65 закрывается, зажимая заготовку на носителе. После этого носитель с конфетой и заготовкой -продвигается под лыжу 94, отгибающую обертку над верхней плоскостью носителя и конфеты.

Если на носителе нет конфеты, то при повороте рычага 92 его плечо 90, нажимая на толкатель 89, поворачивает относительно оси 55 .каретку 84, сжимая пружину 86. При этом ролик 6 отходит от ролика 5 и подача ленты прекращается, а прижим 87 тормозит ленту, прижимая ее к столику 88. В этом случае после выхода соответствующего секторного кулачка 78 за пределы рычага 92 пружина 86 возвращает каретку и рычаг в исходное положение и подача ленты возобновляется.

При дальнейщем движении цепного конвейера щтоки 58, скользя по копиру 95, поднимают носители с конфетами и заготовками (обертками), зажатыми планками 63. Щетка 9, скользя по заготовке, заглаживает ее по конфете, одновременно фиксируя конфету в направлении, противоположном движению конвейера, при ее подъеме за пределы гребенки 66 (фиг. 8, поз. X).

К концу Подъема конфета вместе с заготойкой находится между раскрытыми лапками 96 и 97, которые движутся параллельно носителям с той же скоростью. После этого взаимодействие хвостовика 98 с копиром 100 прекращается и лапки 96 и 97 сходятся под действием пружины, зажимая конфету с заготовкой. Затем в результате взаимочействия пальца 64 с копиоом 105 планка 63 открывается, освобождая зажатую заготовку. Што-к 58 с носителем под действием пружины 59 опускается, а планка его удерживается в открытом положении копиром 105. Носители цепного конвейера, обогнув ведущую звездочку 67, возвращаются под пересадчик, с которого в них вновь попадают конфеты. Конфета в заготовке, образующей полутрубку, движется, зажатая лапками цепного конвейера 5, к роторам W. Лопасти этих роторов спрофилированы таким образом, что пропускают передний край полутрубки, а задний край ее подгибают под нижнюю грань конфеты (см. фиг. 8, поз. XI). Вслед та этим передний край полутрубки встречается с подгибающей лыжей 109, причем это происходит еще до того, как лонастн роторов 10 перестают удерл ивать подогнутый ими край. При этом передний край накладывается на задний, лопасти выходят за пределы заготовки и конфета оказывается в трубке. При дальнейщем движении конфета в трубке размещается между закруточными щипцами 11. Во время огибания цепным конвейером звездочки 101 она неподвижна относительно осей вращения щцинделей 104. При этом закруточные щипцы закрываются, зажимают концы трубки и за время прохождения конфетой половины окружности ротора закручивают ее (см. фиг. 8,

поз. XII).

Когда конфета находится в верхнем положении, щипцы раскрываются, освобождая закрученные концы обертки и возвращаются при вращении роторов 103 в нижнее цоложение, захватывая концы следующей трубки. Конфета, зажатая в лапках, движется к натяжной звездоч1ке 99. Профильная планка ПО заходит под конфету, а в результате взаимодействия хвостовика 98 с копиром 100 (фиг. 8.

поз. Х1П) лапки раскрываются и конфета попадает в отводной лоток ///. Удерживаясь копиром 100 в открытом положении, лапки возвращаются в нижнее положение для приема конфеты.

Предмет изобретения

1. Автомат для завертывания конфет «вперекрутку, содержащий питатель, непрерывно движущееся трянспортирующее устройство в виде цепного конвейера с выдвижными носителями изделий, управляемыми неподвижными копирами, устройство для передачи излеЛИЙ с питателя в носители, устройство для подачи оберточного материала из рулонов с механизмом резки его на отдельные заготовки, устройство для блокирования подачи оберточного материала, устройство для завертывания, содержап1;ее цепной конвейер с захватами для изделий и заготовок из оберточного материала, управляемыми неподвижными копирами, прижимное приспособление, подгибатель и неподвижную пластину для

образования трубки вокруг изделия и закпуточные щипцы, движущиеся вместе с изделием, отличающийся тем, что. с целью повьтптения ппоизволительности и предотвраптения обпазования отходов оберточного материала,

цепной конвейер с выдвижными носителями выполнен горизонтально-замкнлтым, каждый носитель снабжен управляемым захватом лля удержания заготовки оберточного материала и фиксирования изделия в носителе, цепной

конвейер устройства для завертывания изготовлен вертикально-замкнутым, а закпуточные щиппы расположены на роторах, смонтированных по обе стороны конвейера устройства для завертываниг на общем валу с одной из звездочек конвейера.

И 2. У втомат по п. 1, отличающийся тем, что устройство для блокирования подачи оберточного материала состоит из установленного на общем валу с одной из звездочек конвейера с носителями ротора, несущего вертикально перемещаемые, расположенные по его окружности щупы для -контроля наличия конфет в носителях, управляемые неподвижными копирами, радиально расположенные подпружиненные щтоки, регулируемые щупами заслонки, ограничивающие перемещение щтоков при отсутствии изделий в но12сителях, и связанного с устройством подачи бумаги профильного рычага, с которым взаимодействуют щтоки. 3. Автомат по п. 1, отличающийся тем, что прижиМное приспособление выполнено в виде фигурной щетки, конфигурация .которой повторяет профиль копира, а подгибатель состоит из пары вращающихся на вертикальных валах в противоположные стороны плоских роторов с укрепленными на них профильными лопастями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ В «НОСОК» ШТУЧНЫХ ИЗДЕЛИЙ | 1973 |

|

SU379460A1 |

| Устройство для завертывания прямоугольных предметов | 1981 |

|

SU977287A1 |

| Устройство для завертывания прямоугольных предметов | 1976 |

|

SU644669A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ КОНДИТЕРСКИМИ :^'!'::у- ir-iyv:-.у аj' • •'••••' JVI U/tljf. .4- '--' г1 '^- - i»яг-чГ»Г^п»» 1"л'. ч... .-i .ИЗДЕЛИЙ1^игл^Юг::кА | 1971 |

|

SU292865A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Устройство для завертывания кондитерских изделий | 1970 |

|

SU663288A3 |

fj /7 Й7 / fff 21 г32г J.Jn/у/:

Б-Б

Г 77 76 72 Д-Л 3ffW9ff 96, 37 100

3278

87

76

3/ 86 6

иг.

.S

Авторы

Даты

1973-01-01—Публикация