1

Изобретение относится к обработке металлов давлением и может быть использовано при производстве втулочно-роликовых цепей.

Известен автомат для сборки звеньев, приводных втулочно-роликовых цепей с круговой линией сборки, содержащие бункерно-загрузочные устройства, привод, механизмы подачи и транспортирования собираемых элементов, сборки звена и его удаления 1.

Недостатком известной конструкии 1 является относительно низкая производительность и сложность обеспечения круговой ориентации втулок в заданное положение свертного шва при сборке, что су1чественно влияет на качество звеньев.

Цепью изобретения является повышение пpoизвoдитeлJ2Hocти автомата и качества сборки звеньев за счет использования пневматической круговой ориентации втулок в процессе сборки.

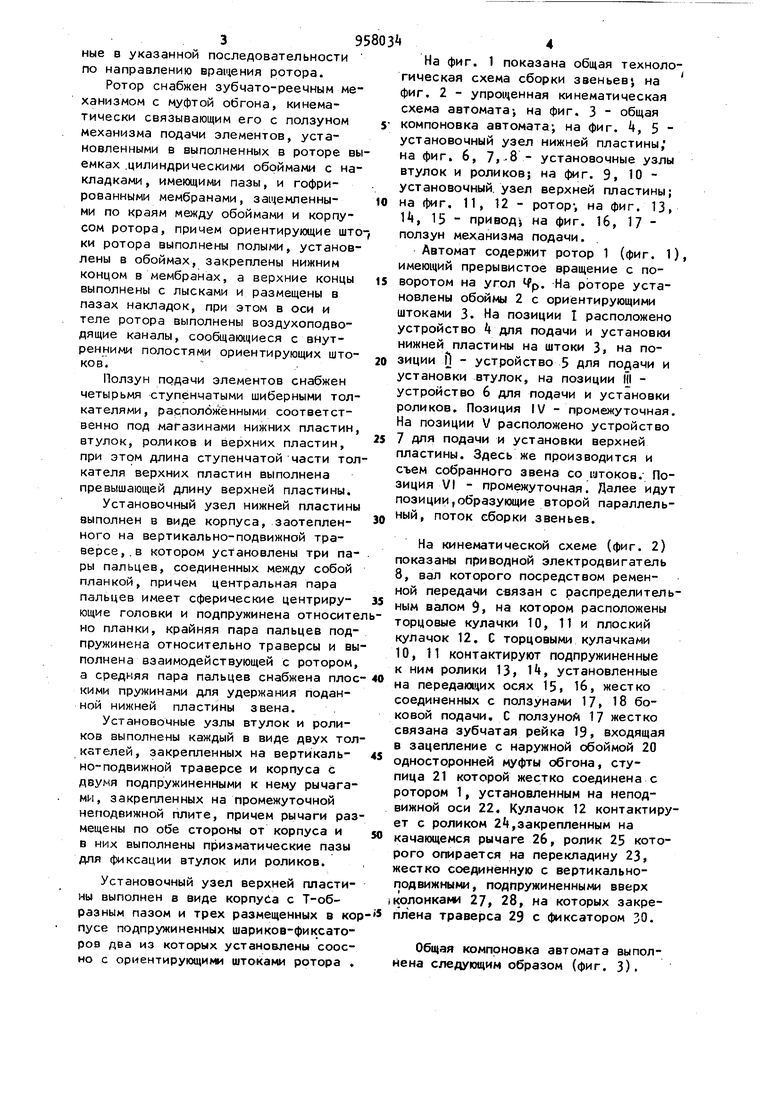

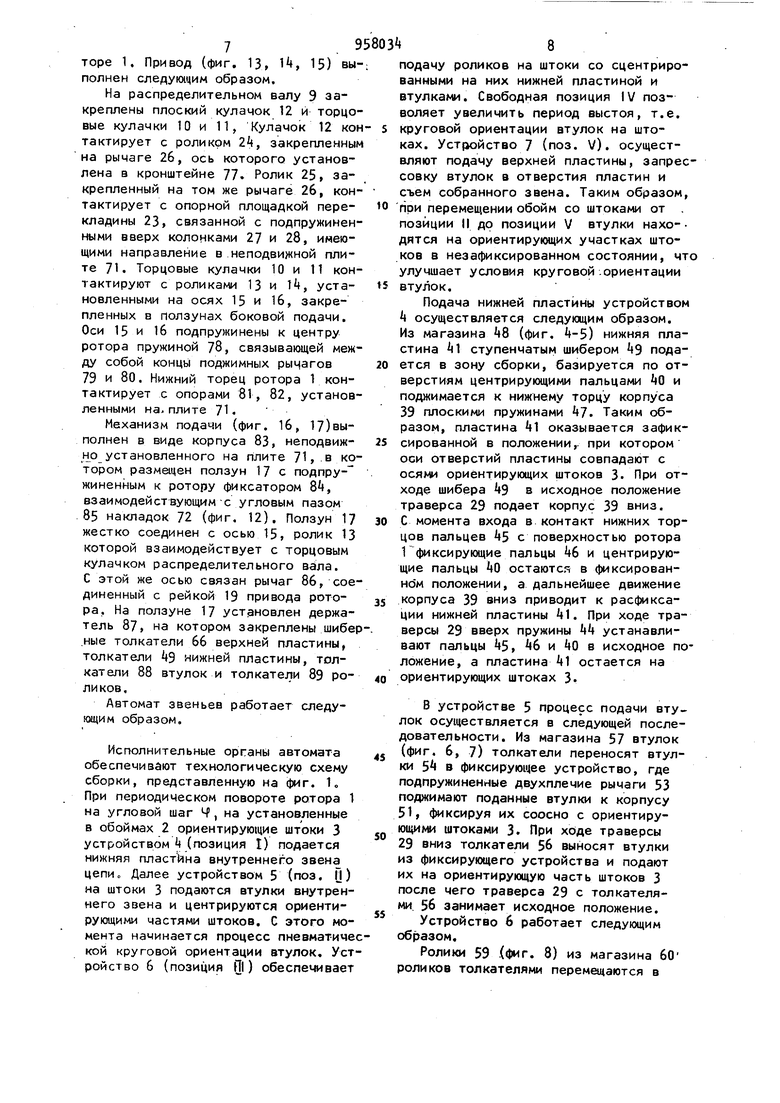

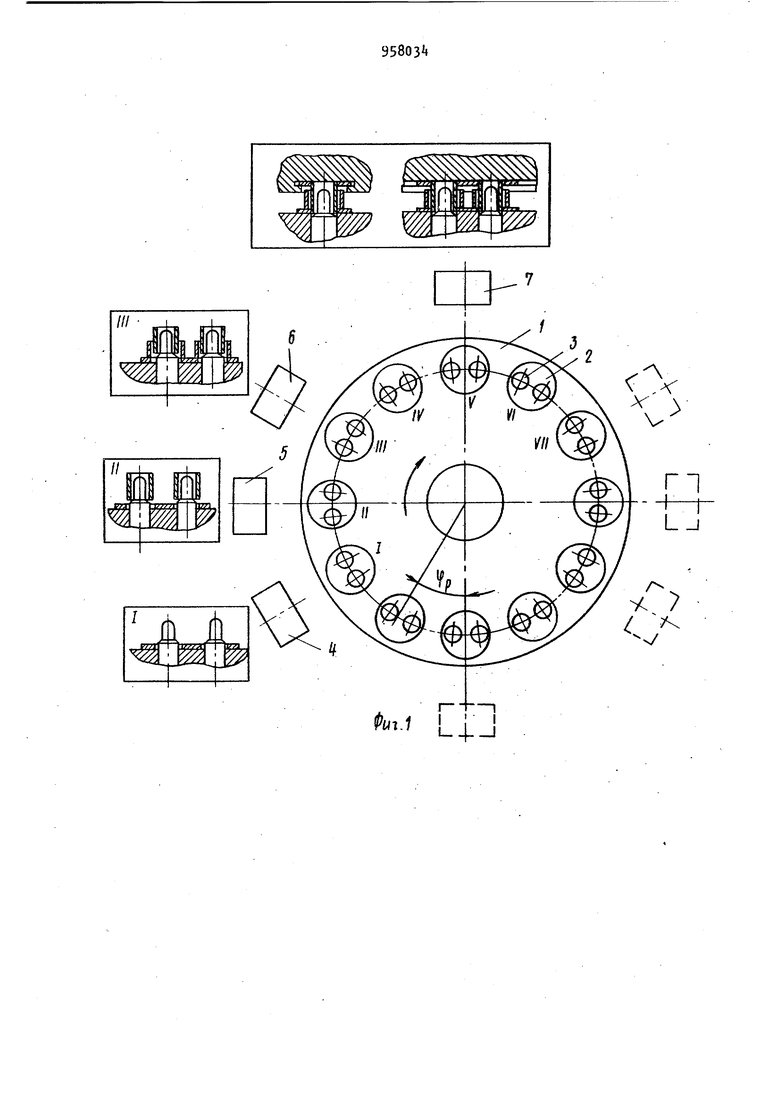

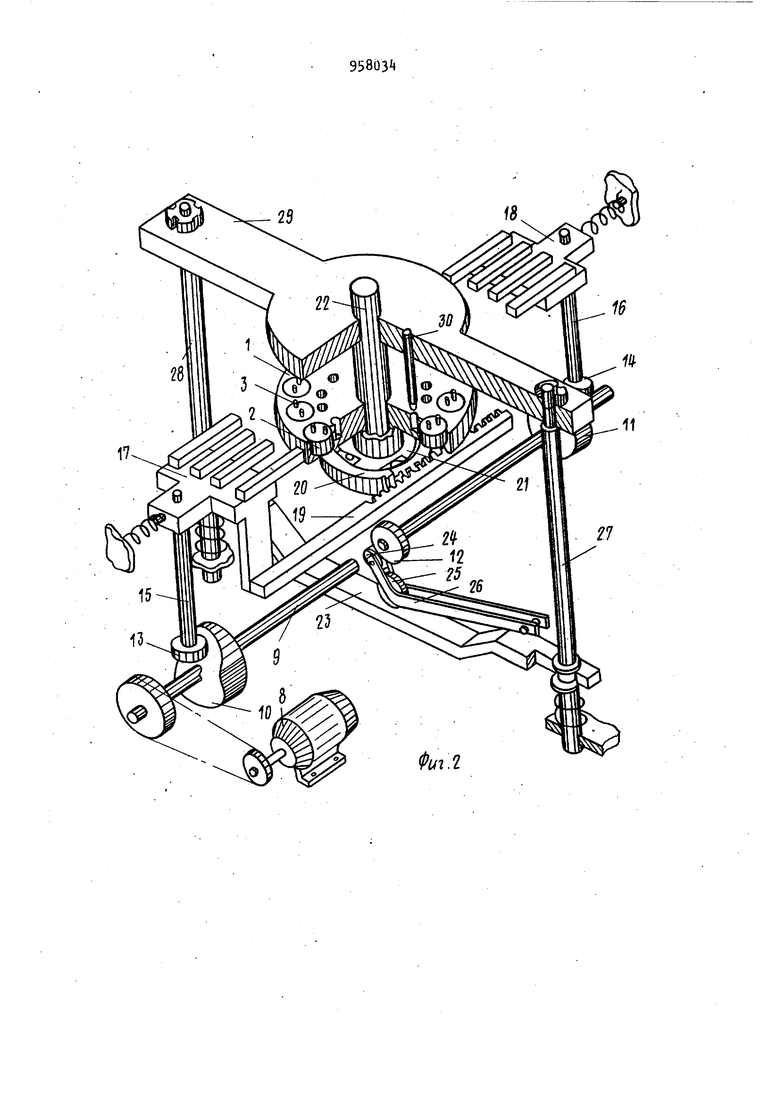

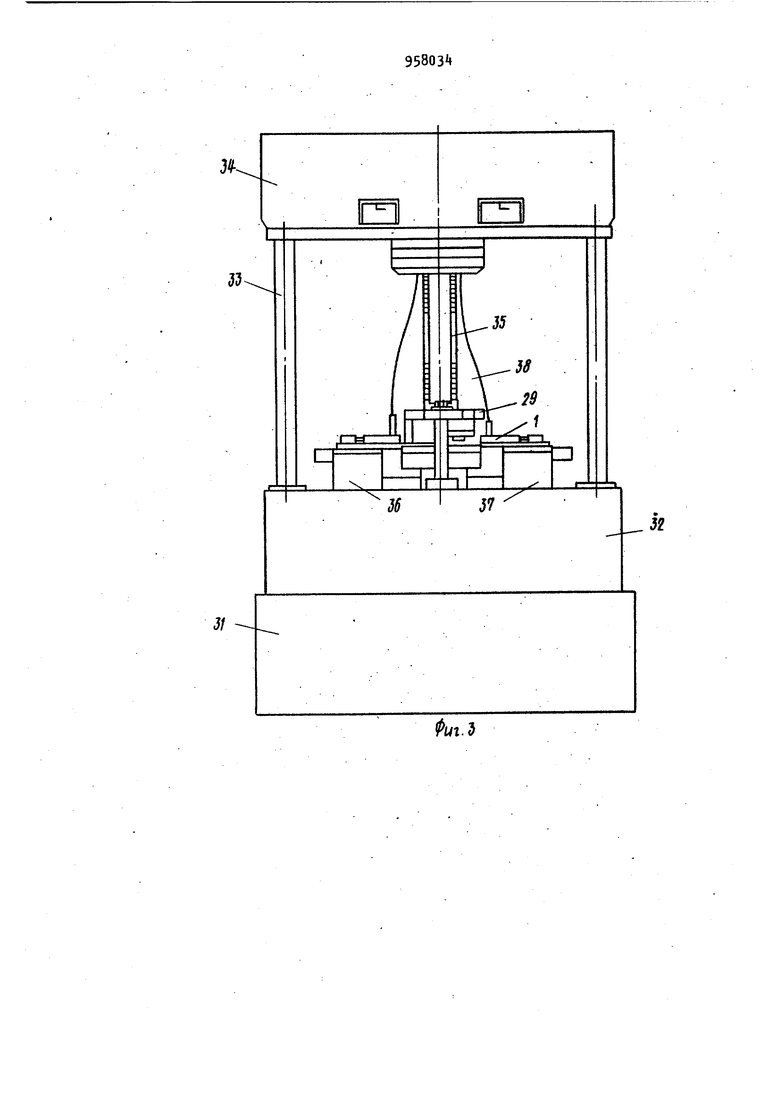

Поставленная цель достигается тем, что в автомате, содержащем установленные на станине магазины для размещения в них собираемых элементов и связанные с приводом механизмы подачи элементов на сборочные позиции, транспортирования элементов между сборочными позициями, а также поэлементной сборки звена, механизм транспортирования собираемых элементов выполнен в виде периодически вращающегося вокруг неподвижной оси ротора с ориентирующими штоками, механизм подачи элементов выполнен в виде ползуна, кинематически связанного с ротором и имеющего возвратно-поступательное движение в радиальном относительно ротора направлении, а механизм сборки выполнен в виде вертикально-подвижной траверсы и промежуточной неподвижной плиты, на которых закреплены устаноаочные узлы нижней пластины,втулок, роликов и верхней пластины, расположен39ные в указанной последовательности по направлению вращения ротора. Ротор снабжен зубчато-реечным механизмом с муфтой обгона, кинематически связывающим его с ползуном механизма подачи элементов, установленными в выполненных в роторе вы емках .цилиндрическими обоймами с накладками , имеющими пазы, и гофрированными мембранами, защемленными по краям между обоймами и корпусом ротора, причем ориентирующие што ки ротора выполнены полыми, установлены в обоймах, закреплены нижним концом в мембранах, а верхние концы выполнены с лысками и размещены в пазах накладок, при этом в оси и теле ротора выполнены воздухоподводящие каналы, соо&цающиеся с внутренними полостями ориентирующих штоков. Ползун подачи элементов снабжен четырьмя ступенчатыми шиберными толкателями, расположёнными соответственно под магазинами нижних пластин, втулок, роликов и верхних пластин, при этом длина ступенчатой части тол кателя верхних пластин выполнена превышающей длину верхней пластины. Установочный узел нижней пластины выполнен в виде корпуса, заотепленного на вертикально-подвижной траверсе,, в котором установлены три пары пальцев, соединенных между собой планкой, причем центральная пара пальцев имеет сферические центрирующие головки и подпружинена относите но планки, крайняя пара пальцев подпружинена относительно траверсы и вы полнена азаимодействующей с ротором а средняя пара пальцев снабжена плос кими пружинами для удержания поданной нижней пластины звена. Установочные узлы втулок и роликов выполнены каждый в виде двух тол кателей, закрепленных на вертикально-подвижной траверсе и корпуса с двумя подпружиненными к нему рычагами, закрепленных на промежуточной неподвижной плите, причем рычаги раз мещены по обе стороны от корпуса и в них выполнены призматические пазы для фиксации втулок или роликов. Установочный узел верхней пластины выполнен а виде корпуса с Т-образным пазом и трех размещенных в ко пусе подпружиненных шариков-фиксатороа два из которых установлены соосно с ориентирукхцими штоками ротора , На фиг. 1 показана общая технологическая схема сборки звеньев на фиг. 2 - упрощенная кинематическая схема автомата-, на фиг. 3 общая компоновка автомата; на фиг. , 5 установочный узел нижней пластины, на фиг. 6, 7,-8 - установочные узлы втулок и роликов; на фиг. 9, Ю установочный, узел верхней пластины; на фиг. 11, 12 - ротор-, на фиг. 13, U, 15 - приводу на фиг. 16, 17 ползун механизма подачи. Автомат содержит ротор 1 (фиг. 1), имеющий прерывистое вращение с поворотом на угол . На роторе установлены обоймы 2 с ориентирующими штоками 3. На позиции I расположено устройство 4 для подачи и установки нижней пластины на штоки 3j на позиции П - устройство 5 для подачи и установки втулок, на позиции HI устройство 6 для подачи и установки роликов. Позиция IV - промежуточная. На позиции V расположено устройство 7 для подачи и установки верхней пластины. Здесь же производится и съем собранного звена со штоков. Позиция VI - промежуточная Далее идут позиции,образующие второй параллельный, поток сборки звеньев. На кинематической схеме (фиг. 2) показаны приводной электродвигатель 8, вал которого посредством ременной передачи связан с распределительным валом 9, на котором расположены торцовые кулачки 10, 11 и плоский кулачок 12, G торцовыми кулачками 10, П контактируют подпружиненные к ним ролики 13, I, установленные „д передающих осях 15, 16, жестко соединенных с ползунами 17, 18 боковой подачи. С ползуноА 17 жестко связана зубчатая рейка 19, входящая в зацепление с наружной обоймой 20 односторонней муфты обгона, ступица 21 которой жестко соединена с ротором 1, установленным на неподвижной оси 22. Кулачок 12 контактирует с роликом 2,закрепленным на качающемся рычаге 26, ролик 25 которого опирается на перекладину 23, жестко соединённую с вертикальноподвижными, подпружиненными вверх (Колонками 27, 28, на которых закреплена траверса 29 с фиксатором 30. Общая компоновка автомата выполнена следующим образом (фиг. 3).

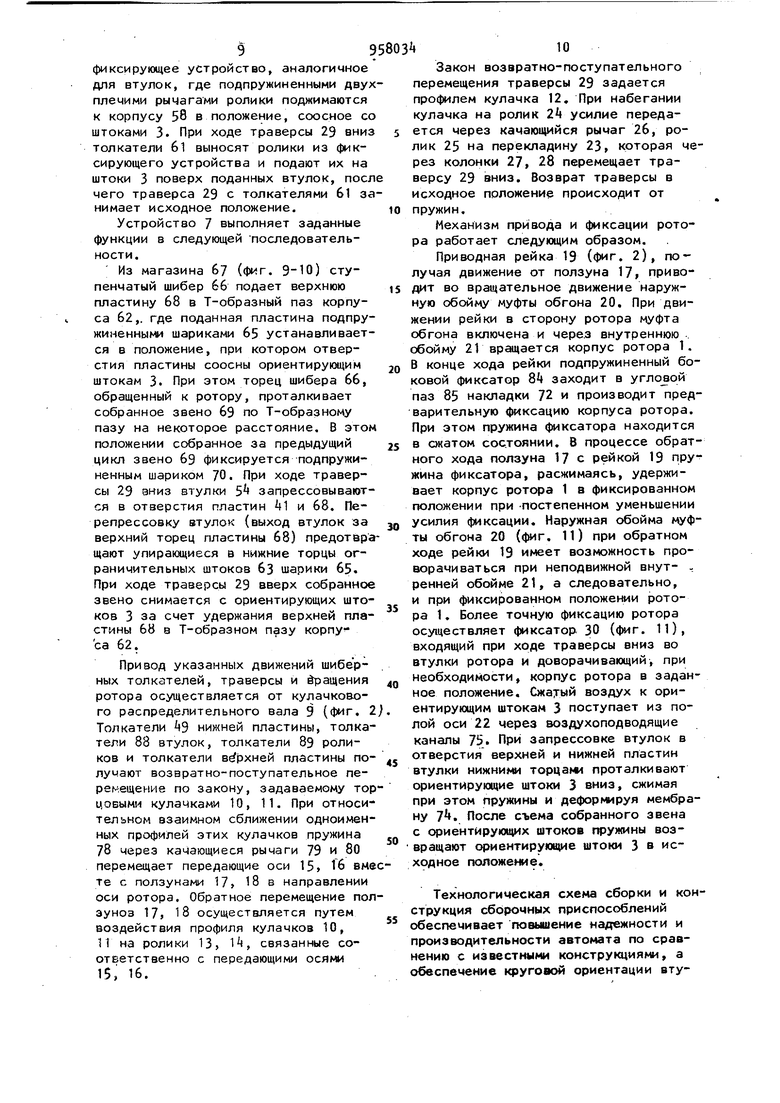

На станине 31 расположен узел 32 распределительного вала, колонки 33, на которых -установлены бункера З втулок и роликов. Верхние и нижние пластины помещаются на багетах 35. Механизмы боковой подачи 36, 37 установлены симметрично относительно ротора 1. От бункеров 3. к магазинам втулок и роликов отведены питающие трубки 38.

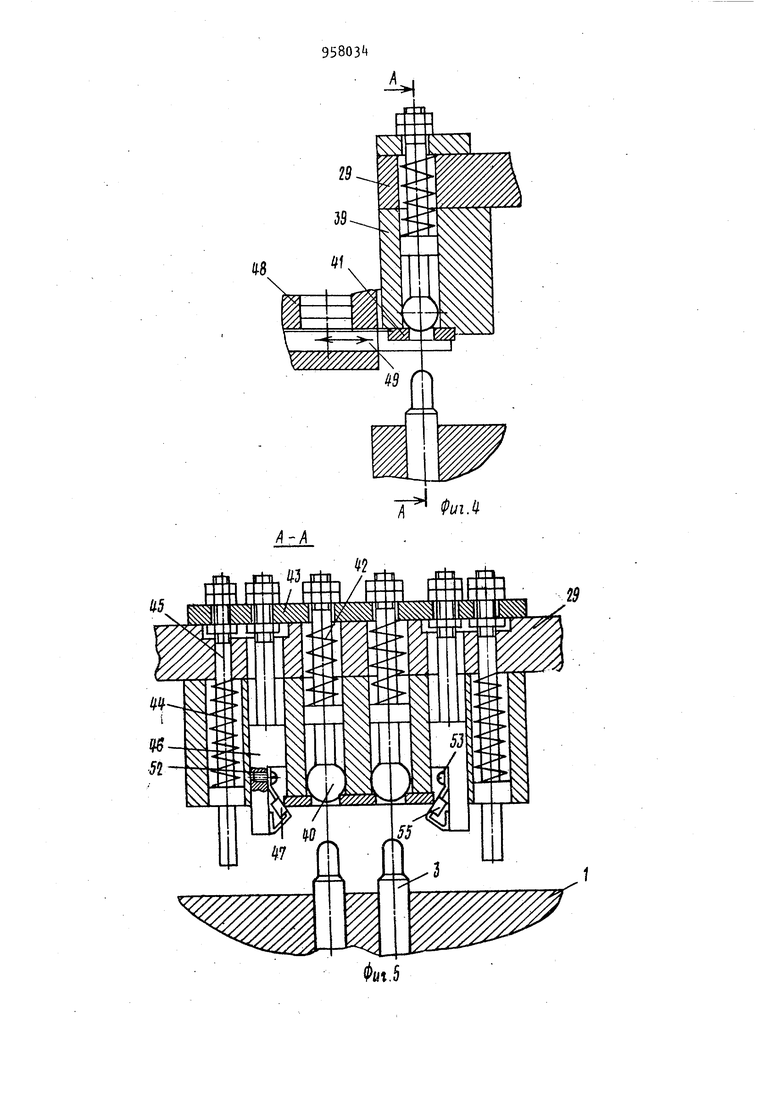

Установочный узел нижней пластины, (фиг. , 5) содержит прикрепленный к траверсе 29 корпус 39 с установленными в нем центрирующими пальцами 0 со сферическими наконечниками, контактирущими с отверстиями нижней пластины 1, Пальцы kO пружинами 42 поджаты к пластине . Ход пйльцев АО ограничивает планка 3t подпружиненная к траверсе 29 пружинами 1 через приводные пальцы kS, жестко соединенные с планкой 3. На планке 43 смонтированы также фиксирующие пальцы 46, на нижних концах которых закреплены плоские пружины 47, поджимающие пластину 41 к нижнему торцу корпуса 39. Центрирующие пальцы 40 установлены соосно с ориентирующими штоками 3 ротора 1, В нижней части магазина 48 нижних пластин расположен подвижный в горизонтальном направлении шиберный толкатель 4Э.

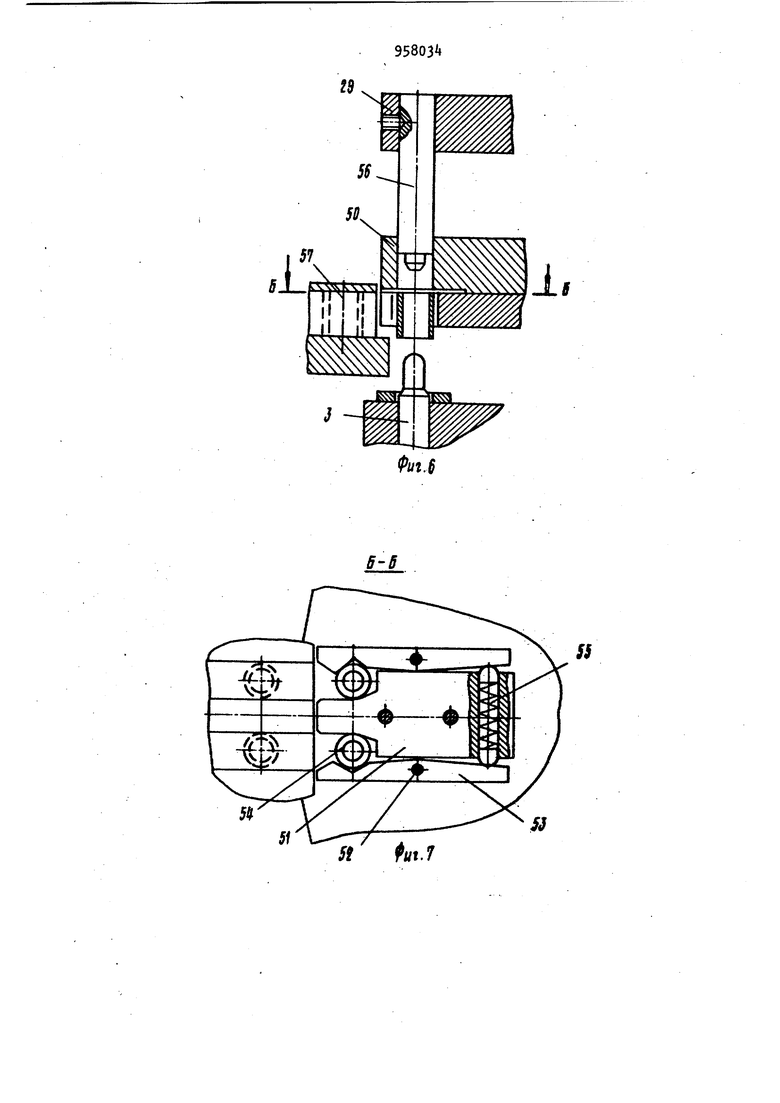

Установочный узел втулок (фиг. 6, 7) имеет закрепленный на неподвижной промежуточной плите 50 корпус 51 фиксатора втулок, к боковым поверхностям которого прилегают установленные на осях 52 качающиеся рычаги 53, подпружиненные к поданным втулкам 54 пружиной 55. Соосно с осями ориентирующих штоков 3 в траверсе 29 жестко закреплены толкатели 5б втулок. До подачи в фиксирующее устройство втулки находятся в магазине 57 втулок.

Установленный узел роликов (фиг.8 принципиально не отличается от описанного и также включает в себя жестко прикрепленный к промежуточной плите 50 корпус 58 фиксатора роликов, к боковым поверхностям которого прилегают установленные на осях качающиеся рычаги, подпружиненные к поданным роликам 59. До подачи в фиксирующее устройство ролики находятся в магазине 60 роликов. Соосно с осями рриенти|Ьующих штоков 3 в траверсе 29 жестко закреплены толкатели 61 роликов.

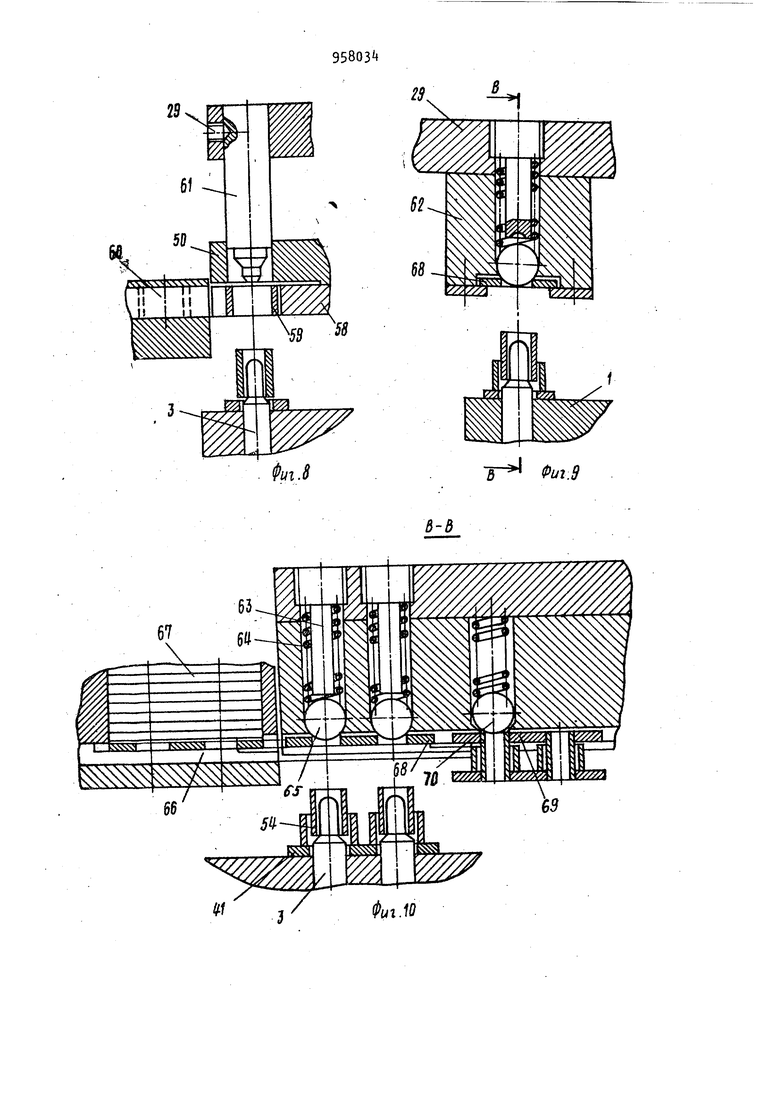

Установочный узел верхней пластины и удаления звена (фиг. 9, Ю) содержит жестко соединенный с траверсой 29 корпус б2 фиксатора верхней пластины, в котором установлены ограничительные штоки 63. Положение штоков отрегулировано таким образом, что при нижнем положении траверсы 29 подпружиненные вниз пружинами 64 шарики 65, центрирующие поданную ступенчатым шибером 66 из магазина 67 пластину 68, оказываются занатыми между нижникм Topuahw штоков 63 и верхними торцами втулок 54 собираемого звена. В свободном состоянии поданная верхняя пластина 68 находится в Т-образном пазу корпуса 62, нижняя пластина k центрирована ориентирующими штоками 3. Близлежащая

к поданной верхней пластине 68 втулка собранного блока 6Э контактирует с подпружиненным шариком 70. В нижнем положении траверсы 29 расстояние от верхней стенки Т-образного паза корпуса 62 до торца ротора 1 равняется высоте собираемого блока.

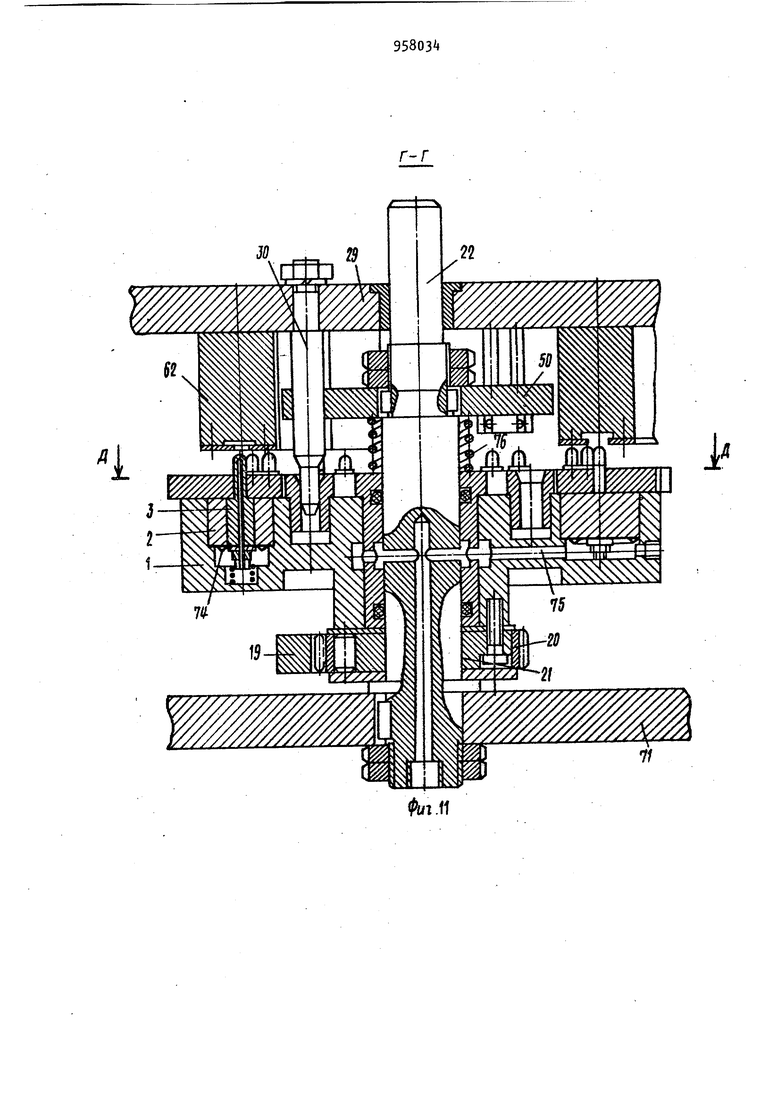

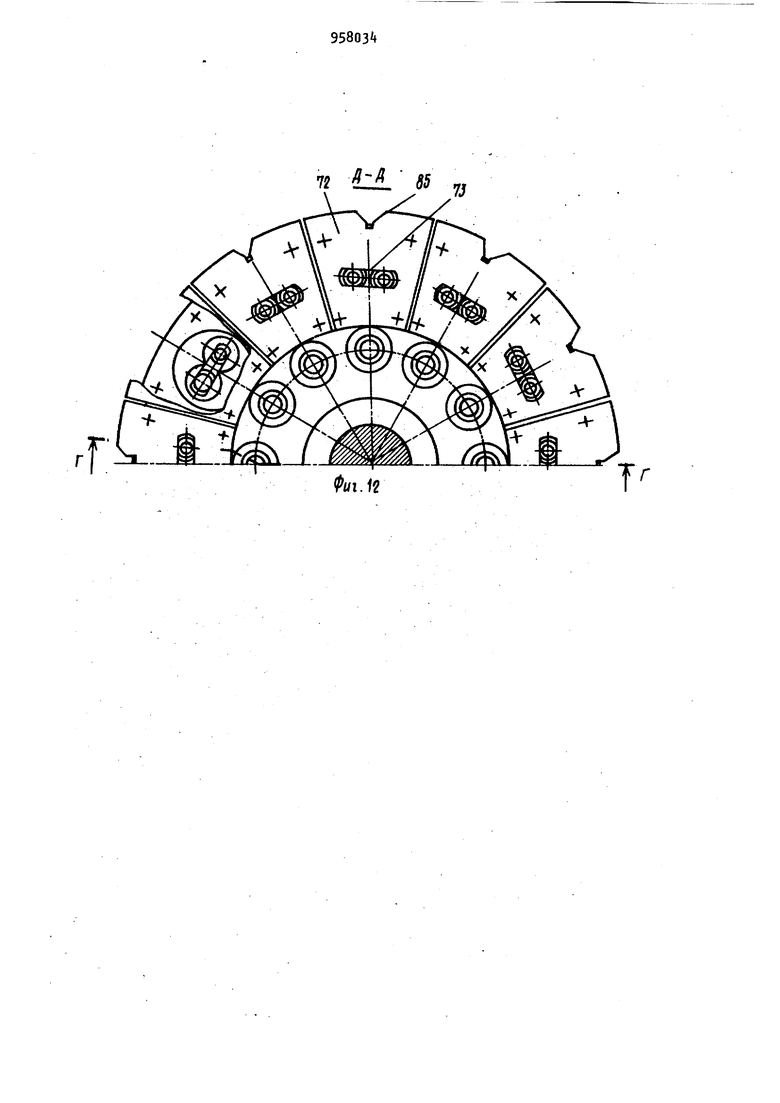

Компоновка узла ротора (фиг. 11, 12) выполнена следующим образом.

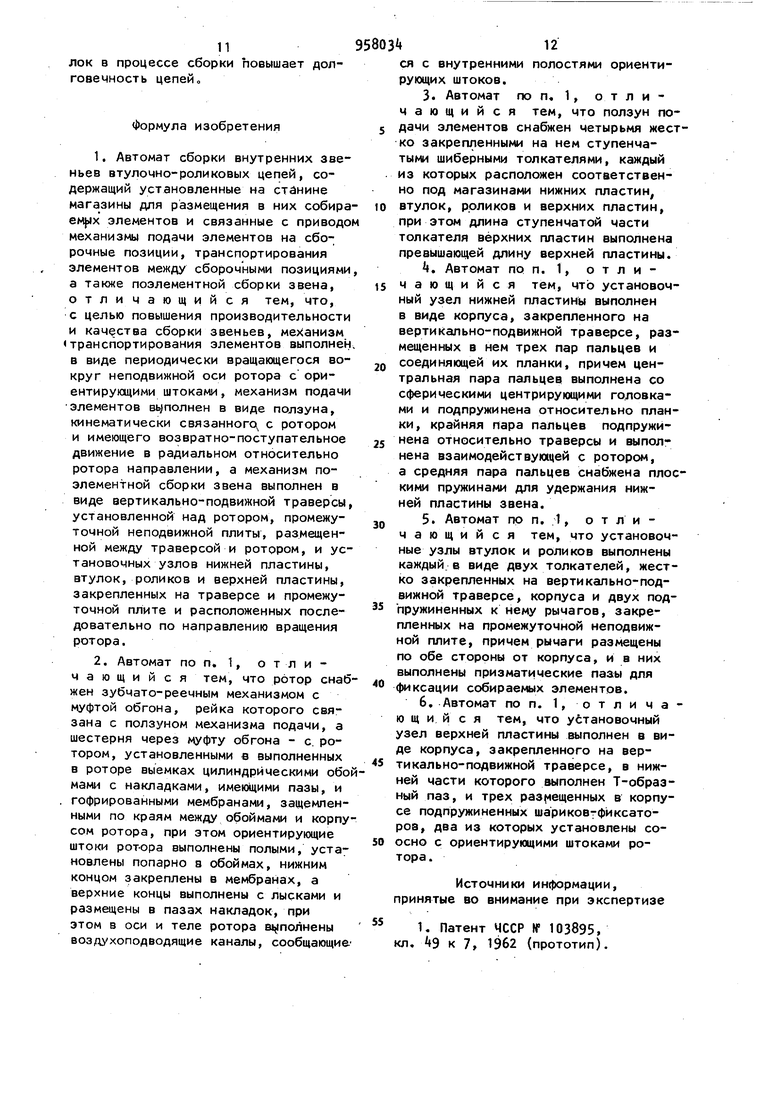

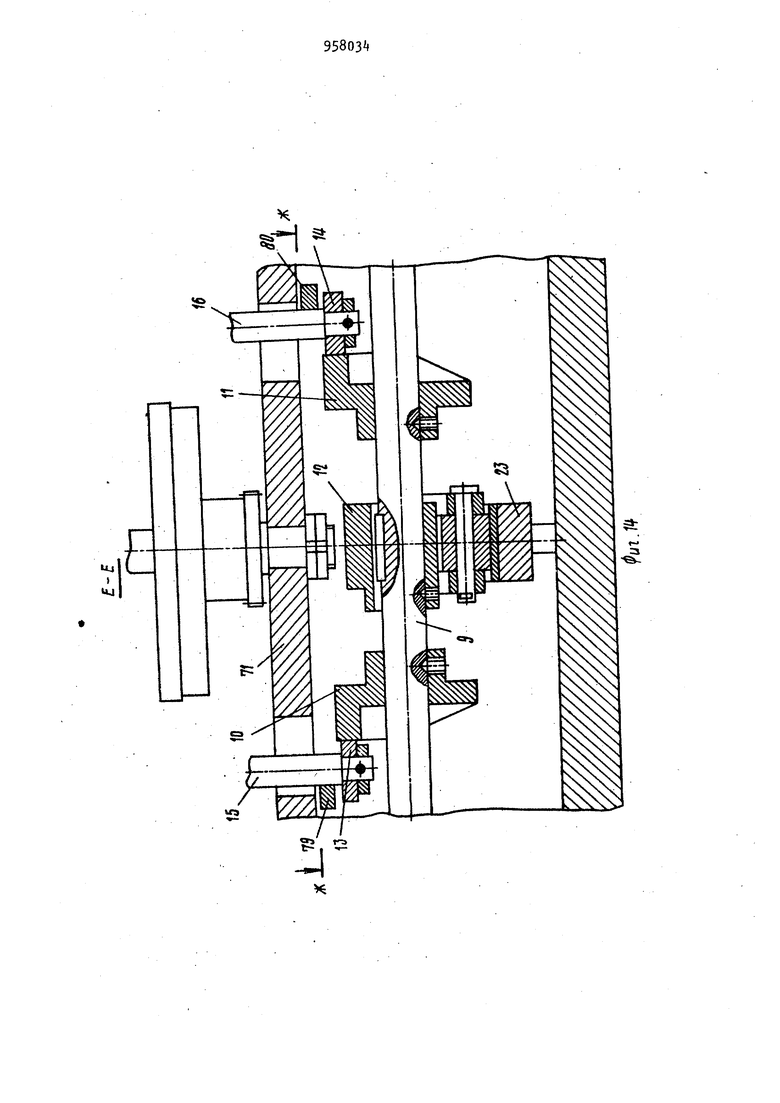

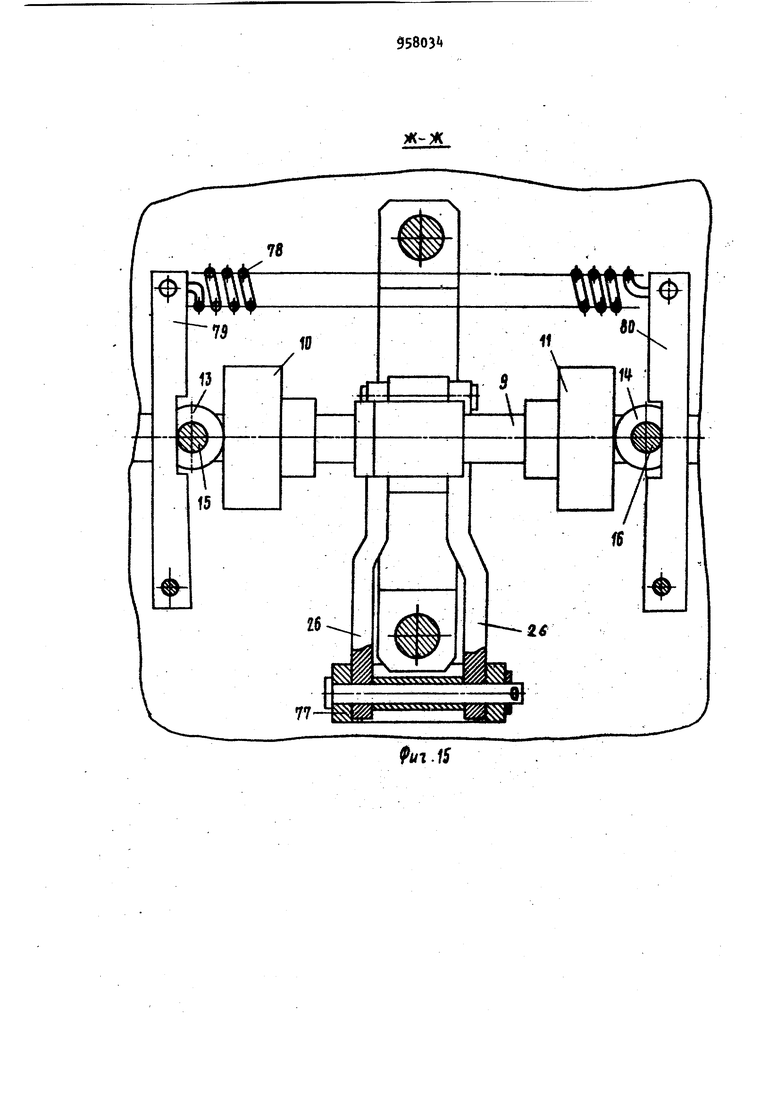

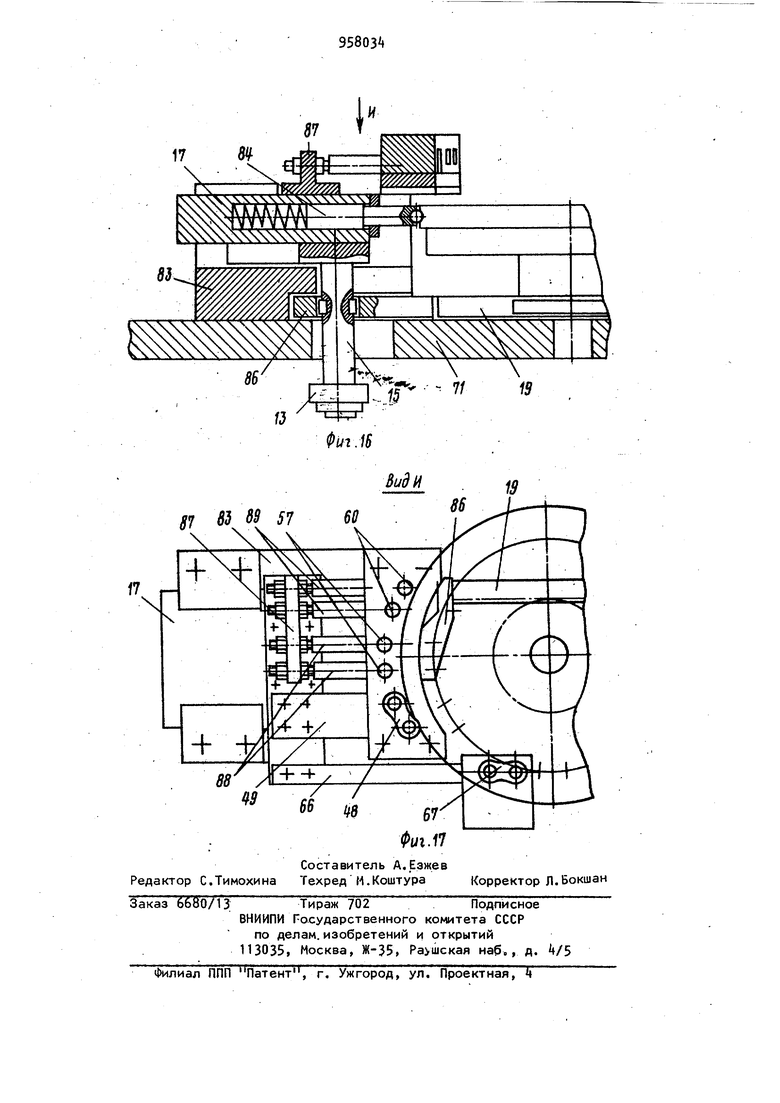

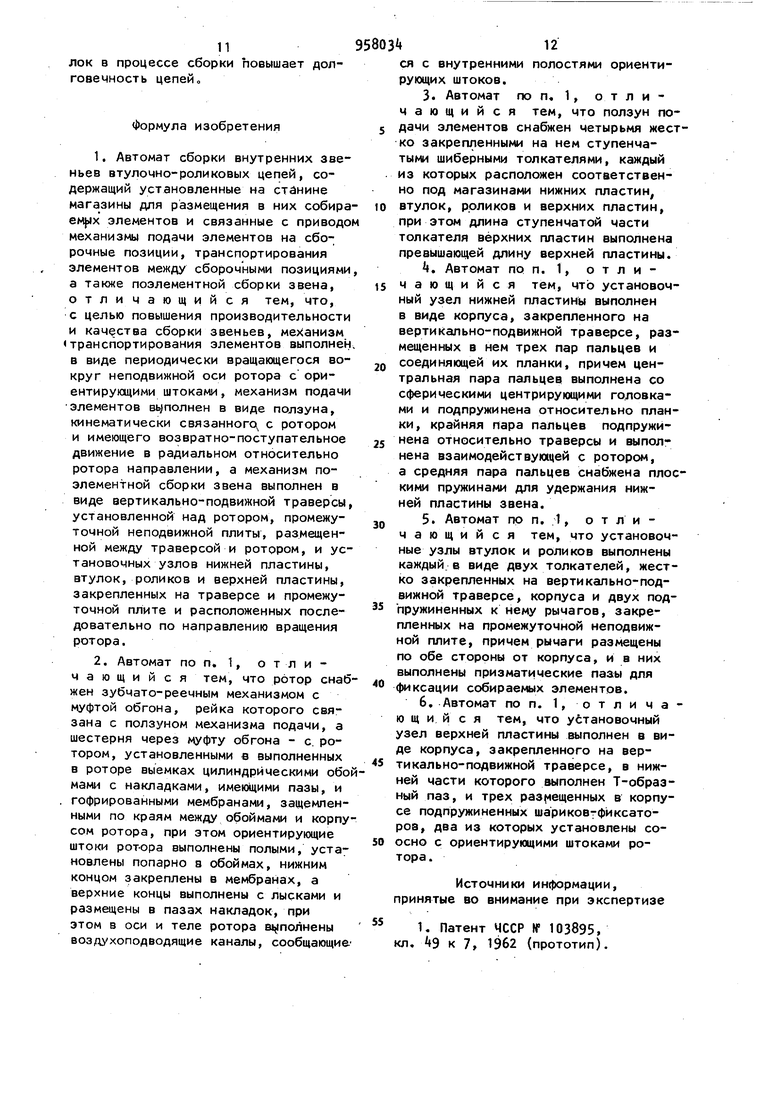

К неподвижной плите 71 жестко прикреплена ось 22, на которой вращатель но- подвижно установлен корпус ротора t. В корпусе установлены обоймы 2, в каждой из которых установлено по два ориентирующих полых штока 3, подвижных в осевом направлении. Обоймы 2 и штоки 3 поджаты вниз накладками 72, в кото|эых выполнены пазы 73, шириной равной внутреннему диаметру втулок цепи. Диаметры штоков 3 равны диаметру отверстий пластин цепи, что обеспечивает фиксациют от поворота штоков 3 относительно накладок 72. Между нижним торцом обойм 2 и корпусом ротора 1 зажата гофрированная мембрана 74, с которой жестко соединены штоки 3f подпружиненные вверх. В неподвижной оси 22 и корпусе ротора выполнены воздухоподводящие каналы 75, сообщающиеся с внутренними полостями ориентирующих штоков 3..Промежуточная плита 50 жестко связана с осью 22 посредством шпонок и гаек. Корпус ротора подпру))1нен вниз пружиной 76. Внутренняя обойма муфты обгона 21 связана с корпусом ротора болтами, а наружная обойма 20 входит в зацепление с рейкой 19. Фиксатор 30 контактирует с внутренней поверхностью втулок, расположенных в ро79торе 1. Привод (фиг. 13, I, 15) выполней следущим образом. На распределительном валу 9 закреплены плоский кулачок 12 и торцовые кулачки 10 и 11, Кулачок 12 кон тактирует с роликом 2k, закрепленным на рычаге 26, ось которого установлена а кронштейне 77. Ролик 25, закрепленный на том же рычаге 26, контактирует с опорной площадкой перекладины 23, связанной с подпружиненными вверх колонками 27 и 28, имеющими направление в .неподвижной плите 71. Торцовые кулачки 10 и 11 контактируют с роликами 13 и И, установленными на осях 15 и 16, закрепленных в ползунах боковой подачи. Оси 15 и 16 подпружинены к центру ротора пружиной 78, связывающей между собой концы поджимных рычагов 79 и 80. Нижний торец ротора 1 контактирует с опорами 81, 82, установленными на.плите 71. Механизм подачи (фиг. 16, 17)выполнен в виде корпуса 83, неподвижЛО установленного на плите 71, в ко тором размацен ползун 17 с подпру- жиненным к ротору фиксатором 8, взаимодействующим с угловым пазом .85 накладок 72 (фиг. 12). Ползун 17 жестко соединен с осью 15, ролик 13 которой взаимодействует с торцовым кулачком распределительного вала. С этой же осью связан рычаг 86, сое диненный с рейкой 19 привода ротора. На ползуне 17 установлен держатель 87, на котором закреплены шибе .ные толкатели 66 верхней пластины, толкатели 9 нижней пластины, толкатели 88 втулок и толкатели 89 роликов. Автомат звеньев работает следущим образом. Исполнительные органы автомата обеспечивают технологическую схему сборки, представленную на фиг. 1 При периодическом повороте ротора 1 на угловой шаг Ч, на установленные в обоймах 2 ориентирующие штоки 3 устройством 4 (позиция I) подается нижняя пластина внутреннего звена цепи с Далее устройством 5 (поз. IJ) на штоки 3 подаются втулки внутреннего звена и центрируются ориентирующими частями штоков, G этого момента начинается процесс пневматиче кой круговой ориентации втулок. Уст ройство 6 (позиция 111) обеспечивает одачу роликов на штоки со сцентрироанными на них нижней пластиной и тулками. Свободная позиция IV позволяет увеличить период выстоя, т.е. круговой ориентации втулок на штоках. Устройство 7 (поз. V). осуществляют подачу верхней пластины, запрессовку втулок в отверстия пластин и собранного звена. Таким образом, при перемещении обойм со штоками от . позиции II до позиции V втулки нахо-дятся на ориентирующих участках штоков в незафиксированном состоянии, что улучшает условия круговой .ориентации втулок. Подача нижней пластины устройством k осуществляется следующим образом. Из магазина (фиг. -5) нижняя пластина 1 ступенчатым шибером 9 подается в зону сборки, базируется по отверстиям центрирующими пальцами «О и поджимается к нижнему торцу корпуса 39 плоскими пружинами 7 Таким образом, пластина kl оказывается зафиксированной в положении, при котором оси отверстий пластины совпадают с осями ориентирующих штоков 3- При отходе шибера 9 в исходное положение траверса 29 подает корпус 39 вниз. С момента входа в контакт нижних торцов пальцев kS с поверхностью ротора Г фиксирующие пальцы 46 и центрирующие пальцы ЦО остаются в фиксированном положении, а дальнейшее движение корпуса 39 вниз приводит к расфиксации нижней пластины 41. При ходе траверсы 29 вверх пружины 44 устанавливают пальцы 45, 46 и 40 в исходное положение, а пластина 41 остается на ориентирующих штоках 3. В устройстве 5 процесс подачи втулок осуществляется в следующей последовательности. Из магазина 57 втулок (фиг. 6, 7) толкатели переносят втулки 54 в фиксирующее устройство, где подпружиненные двухплечие рычаги 53 поджимают поданные втулки к корпусу 51, фиксируя их соосно с ориентирующими штоками 3. При ходе траверсы 29 вниз толкатели 56 выносят втулки из фиксирующего устройства и подают их на ориентирующую часть штоков 3 после чего траверса 29 с толкателями, 56 занимает исходное положение. Устройство 6 работает следующим образом. Ролики 59 .(фиг, 8) из магазина 60 роликов толкателями перемещаются в 9 фиксирующее устройство, аналогичное для втулок, где подпружиненными дву племими рычагами ролики поджимаются к корпусу 58 в положение, соосное со штоками 3. При ходе траверсы 29 вниз толкатели б1 выносят ролики из фиксирующего устройства и подают их на штоки 3 поверх поданных втулок, посл чего траверса 29 с толкателями 61 за нимает исходное положение. Устройство 7 выполняет заданные функции в следующей последовательности. Из магазина б7 (фиг. 9-10) ступенчатый шибер 66 подает верхнюю пластину 68 в Т-образный паз корпуса 62,. где поданная пластина подпружиненными шариками б5 устанавливается в положение, при котором отверстия пластины соосны ориентирующим штокам 3. При этом торец шибера 66, обращенный к ротору, проталкивает собранное звено б9 по Т-образному пазу на некоторое расстояние. В этом положении собранное за предыдущий цикл звено б9 фиксируется подпружиненным шариком 70. При ходе траверсы 29 аниз втулки 5 запрессовываются в отверстия пластин 41 и 68. Перепрессовку втулок (выход втулок за верхний торец пластины 6В) предотвра щают упирающиеся в нижние торцы ограничительных штоков 63 шарики б5. При ходе траверсы 29 вверх собранное звено снимается с ориентирующих штоков 3 за счет удержания верхней пластины 68 в Т-образном пазу корпуса 62. Привод указанных движений шиберных толкателей, траверсы и вращения ротора осуществляется от кулачкового распределительного вала 9 (фиг. 2 Толкатели А9 нижней пластины, толкатели 88 втулок, толкатели 89 роликов и толкатели верхней пластины получают возвратно-поступательное пеpe :eщeниe по закону, задаваемому тор цовыми кулачками 10, 11. При относительном взаимном сближении одноименных профилей этих кулачков пружина 78 через качающиеся рычаги 79 и 80 перемещает передающие оси 15 16 вме те с ползунами 17 18 в направлении оси ротора. Обратное перемещение пол зунов 17, 18 осуществляется путем воздействия профиля кулачков 10, И на ролики 13, 1, связанные соответственно с передающими осями 15, 16. Закон возвратно-поступательного перемещения траверсы 29 задается профилем кулачка 12, При набегании кулачка на ролик 2А усилие передается через качаю1цийся рычаг 26, ролик 25 на перекладину 23, которая через колонки 27, 28 перемещает траверсу 29 вниз. Возврат траверсы в исходное положение происходит от пружин. Механизм привода и фиксации ротора работает следующим образом. Приводная рейка 19 (фиг. 2), получая движение от ползуна 17, приводит во вращательное движение наружную обойму муфты обгона 20. При движении рейки в сторону ротора муфта обгона включена и через внутреннюю обойму 21 вращается корпус ротора 1. В конце хода рейки подпружиненный боковой фиксатор 8 заходит в yглoJlOЙ паз 85 накладки 72 и производит предварительную фиксацию корпуса ротора. При этом пружина фиксатора находится в окатом состоянии. В процессе обратного хода ползуна 17 с рейкой 19 пружина фиксатора, расжимаясь, удерживает корпус ротора 1 в фиксированном положении при -постепенном уменьшении усилия фиксации. Наружная обойма муфты обгона 20 (фиг. 11) при обратном ходе рейки 19 имеет возможность проворачиваться при неподвижной внут- ранней обойме 21, а следовательно, и при фиксированном положении ротора 1, Более точную фиксацию ротора осуществляет фиксатор 30 (фиг. 11), входящий при ходе траверсы вниз во втулки ротора и доворачивающий, при необходимости, корпус ротора в заданное положение. Сжатый воздух к ориентирующим штокам 3 поступает из полой оси 22 через воздухоподводящие каналы 75. При запрессовке втулок в отверстия верхней и нижней пластин втулки нижни и торцакм проталкивают ориентирующие штоки 3 вниз, сжимая при этом пружины и деформируя мембрану 7. После съема собранного звена с счэиентйрующих штоков пружины возвращают ориентирую1цие штоки 3 в исходное положение. Технологическая схема сборки и конструкция сбйрочных приспособлений беспечивает повышение надежности и производительности автомата по сравнению с известными конструЮлиями, а беспечение круговой ориентации втулок в процессе сборки повышает долговемность цепей о Формула изобретения 1,Автомат сборки внутренних звеньев втулочно-роликовых цепей, содержащий установленные на стйнине магазины для размещения в них собира eMjJx элементов и связанные с приводо механизмы подачи элементов на сборочные позиции, транспортирования элементов между сборочными позициями а также поэлементной сборки звена, отличающийся тем, что, с целью повышения производительности и качества сборки звеньев, механизм «транспортирования элементов выполнен в виде периодически вращающегося вокруг неподвижной оси ротора с ориентирующими штоками, механизм подачи элементов выполнен в виде ползуна, кинематически связанногсц с ротором и имеющего возвратно-поступательное движение в радиальном относительно ротора направлении, а механизм поэлементной сборки звена выполнен в виде вертикально-подвижной траверсы установленной над ротором, промежуточной неподвижной плиты, размещенной между траверсой и ротором, и ус тановочных узлов нижней пластины, втулок, роликов и верхней пластины, закрепленных на траверсе и промежуточной плите и расположенных последовательно по направлению вращения ротора. 2.Автомат по п. 1, отличающийся тем, что ротор снаб жен зубчато-реечным механизмом с муфтой обгона, рейка которого связана с ползуном механизма подачи, а шестерня через муфту обгона - с. ротором, установленными в выполненных в роторе выемках цилиндрическими обо мами с накладками, имеющими пазы, и . гофрированными мембранами, защемленными по краям между обоймами и корпу сом ротора, при этом ориентирующие штоки ротора выполнены полыми, установлены попарно в обоймах, нижним концом закреплены в мембранах, а верхние концы выполнены с лысками и размещены в пазах накладок, при этом в оси и теле ротора В1 полнены воздухоподводящие каналы, сообщающие 12 ся с внутренними полостями ориентирующих штоков. 3.Автомат по п, 1, отличающийся тем, что ползун подачи элементов снабжен четырьмя жестко закрепленными на нем ступенчатыми шиберными толкателями, каждый из которых расположен соответственно под магазинами нижних пластин, втулок, роликов и верхних пластин, при этом длина ступенчатой части толкателя верхних пластин выполнена превышающей длину верхней пластины. 4.Автомат по п. 1, отличающийся тем, что установочный узел нижней пластины выполнен в виде корпуса, закрепленного на вертикально-подвижной траверсе, размещенных в нем трех пар пальцев и соединяющей их планки, причем центральная пара пальцев выполнена со сферическими центрирующими головками и подпружинена относительно планки, крайняя пара пальцев подпружинена относительно траверсы и выполнена взаимодействую1цей с ротором, а средняя пара пальцев снабжена плоскими пружинами для удержания нижней пластины звена. 5.Автомат по п. 1, отличающийся тем, что установочные узлы втулок и роликов выполнены каждый, в виде двух толкателей, жестко закрепленных на вертикально-подвижной траверсе, корпуса и двух подпружиненных к нему рычагов, закрепленных на промежуточной неподвижной плите, причем рычаги размещены по обе стороны от корпуса, и в них выполнены призматические пааы для фиксации собираемых элементов. 6.Автомат поп. 1,отличаю щ И и с Я тем, что установочный узел верхней пластины выполнен в виде корпуса, закрепленного на вертикально-подвижной траверсе, в нижней части которого выполнен Т-образный паз, и трех раз иещенных в корпусе подпружиненных шариковтфйксатороа, два из которых установлены соосно с ориентирующими штоками ротора . Источники информации, принятые во внимание при экспертизе 1. Патент ЧССР If 103895, кл. 49 к 7, 1962 (прототип).

J3

Т ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| Роторный автомат для сборки узла,состоящего из ролика и втулки | 1981 |

|

SU965705A1 |

| Автомат для сборки дисковых цоколей стартеров | 1973 |

|

SU482829A1 |

| Автомат для сборки крестовин карданного вала автомобиля | 1980 |

|

SU904966A2 |

| Автомат для сборки цоколей люминисцентных ламп | 1974 |

|

SU736211A1 |

| Устройство для сборки гибких деталей | 1977 |

|

SU659352A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| Стенд для сборки цепи, преимущественно тяговой вильчатой | 1983 |

|

SU1097476A1 |

54

51

$5

St tui.f

. Фиг.З

Т иг:9 72 t± 85

Фиг.

fui.lS

Авторы

Даты

1982-09-15—Публикация

1981-02-27—Подача