TL

/

Изобретение относится к подшипниковой промышленности и может быть преи-мущест- венно использовано для сборки подшипниковых узлов.

Цель изобретения - пор ышеиие надежности, производительности и расширение технологических возможностей.

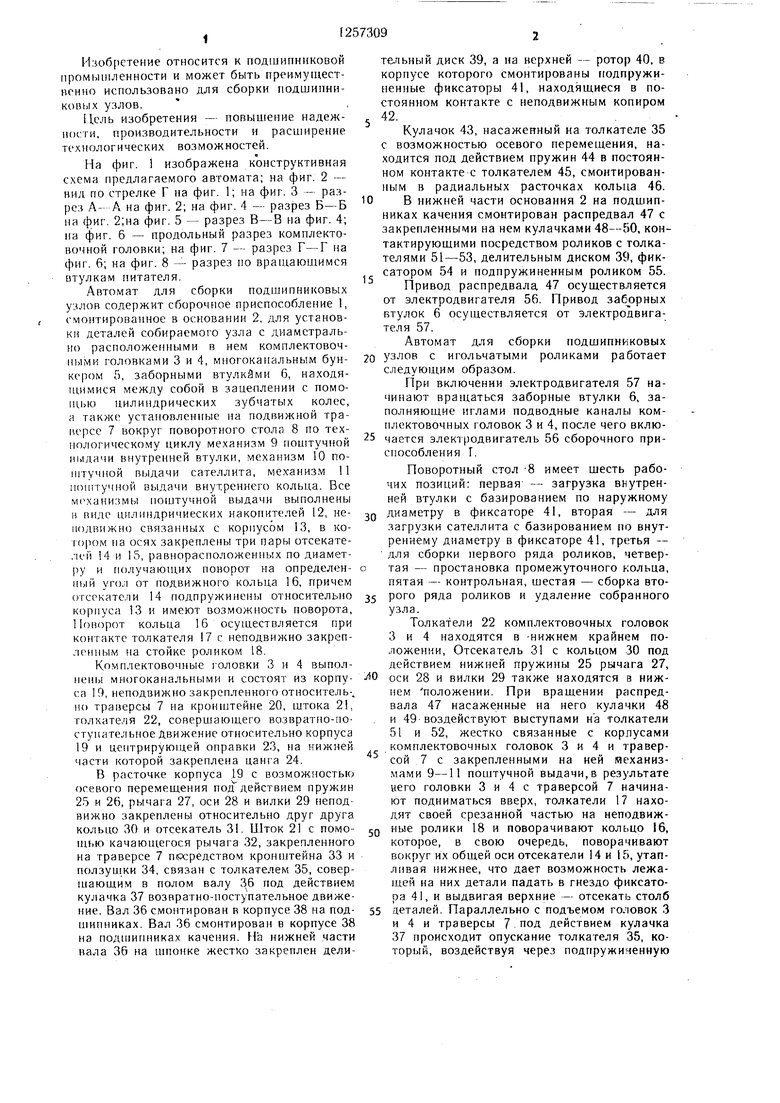

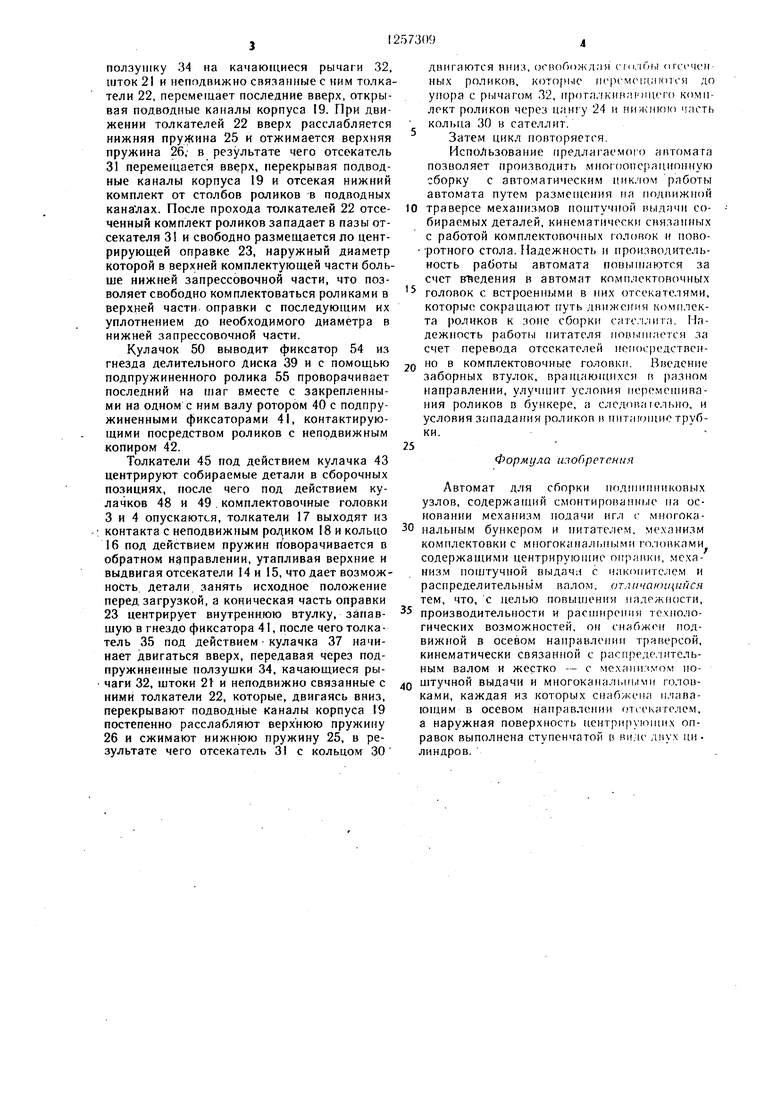

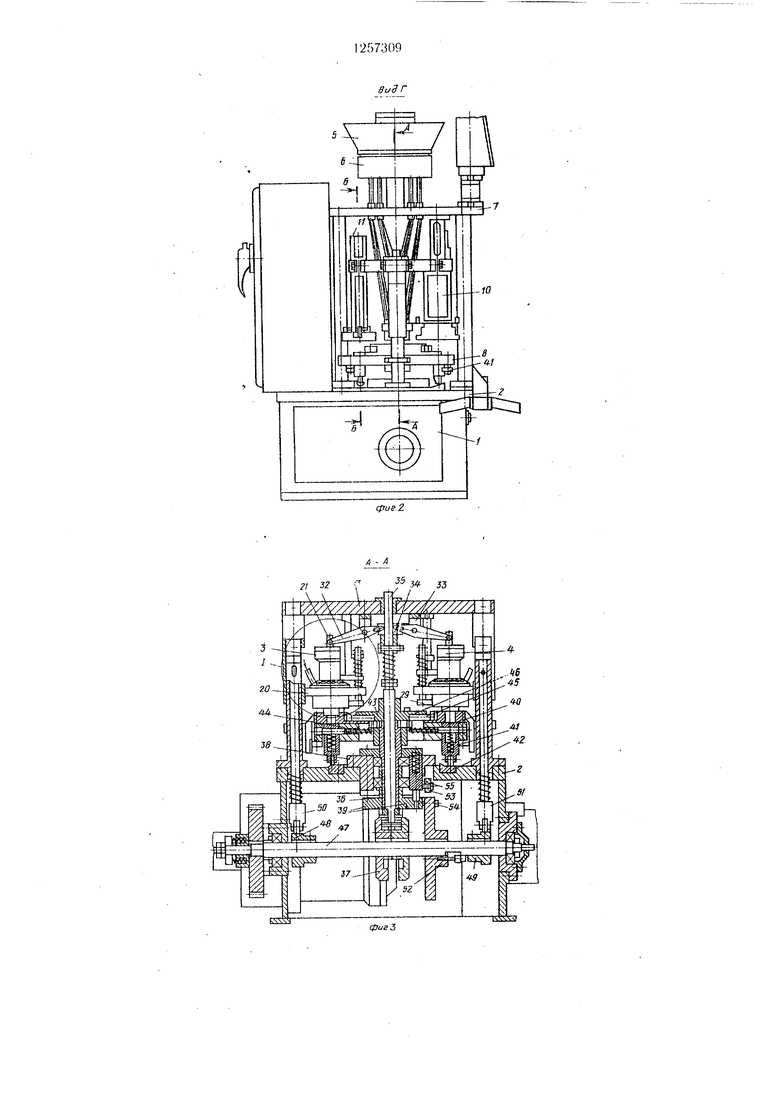

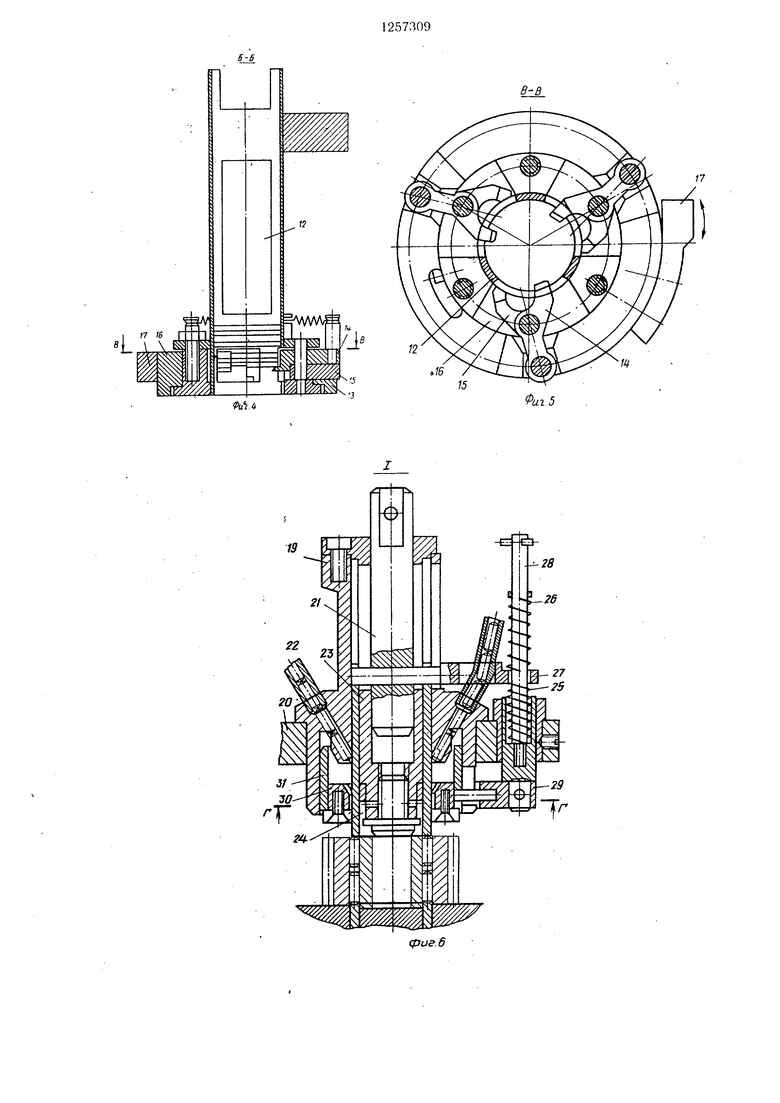

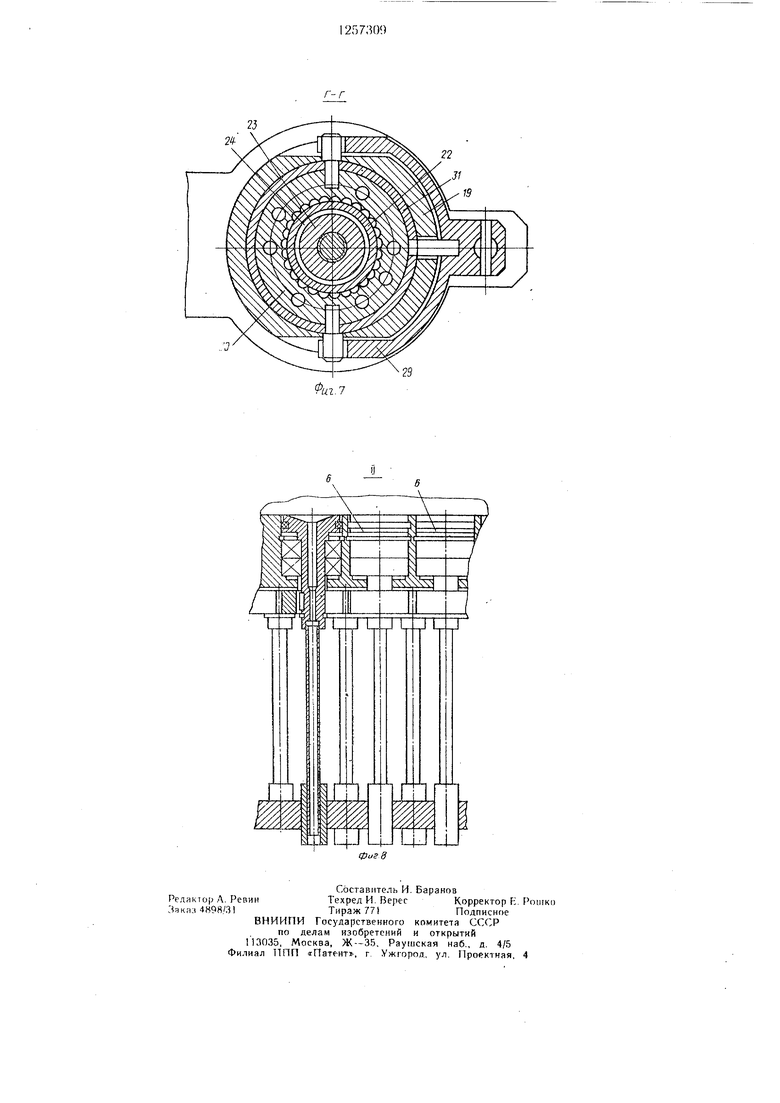

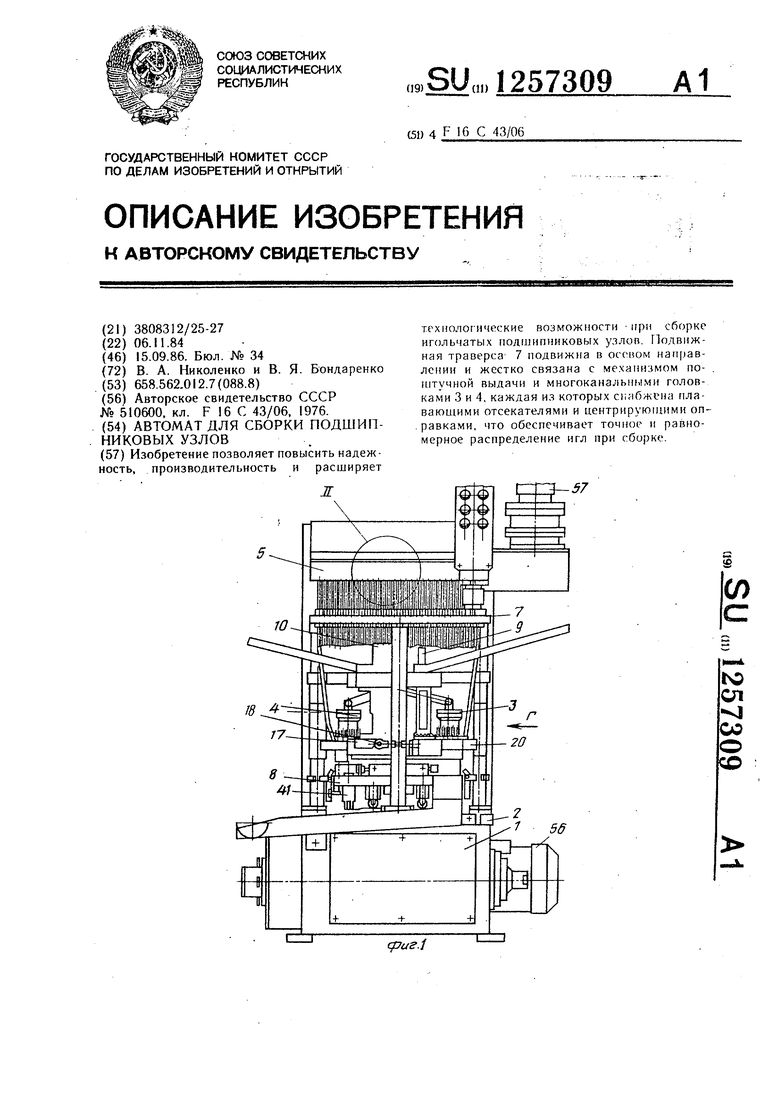

На фиг. 1 изображена конструктивная схема предлагаемого автомата; на фиг. 2 - вид по стрелке Г на фиг. 1; на фиг. 3 - разрез А- А. на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2;на фиг. 5 - разрез В-В на фиг. 4; на фиг. б - продольный разрез комплектовочной головки; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - разрез по врапхающимся втулкам питателя.

Автомат для сборки подшипниковых узлов содержит сборочное приспособление 1, смонтироЕшнное в основании 2. для установки деталей собираемого узла с диаметрально расположенными в нем комплектовочными головками 3 и 4, многоканальным бункером 5, заборными втулками 6, находящимися между собой в зацеплении с помощью цилиндрических зубчатых колес, а также установленные на подвижной тра- ш рсе 7 вокруг поворотного стола 8 по технологическому циклу механизм 9 поштучной ц|.|дачи внутренней втулки, механизм 10 поштучной выдачи сателлита, механизм 1 нопггучной выдачи внутреннего кольца. Все М1 ханизмы поштучной выдачи выполнены н виде цилиндричиеских накопителей 12, неподвижно связанных с корпусом 13, в ко- юром на осях закреплены три пары отсекате- лей 14 и 15, равнорасположенных по диаметру и гк)лучаюп1их поворот на определенный от подвижного кольца 16, причем отсекатели 14 подпружинены относительно корпуса 13 и имеют возможность поворота, Поворот кольца 16 осуществляется при контакте толкателя 17 с неподвижно закрепленным на стойке роликом 18.

Комплектовочные головки 3 и 4 выполнены многоканальными и состоят из корпуса 19, неподвижно закрепленного относнтель-. но траверсы 7 на кронштейне 20, штока 2, толкателя 22, совершающего возвратно-поступательное Движение относительно корпуса 19 и центрирую1цей оправки 23, на нижней части которой закреплена цанга 24.

В расточке корпуса 19 с возможностью осевого перемещения похГ действием пружин 25 и 26, рычага 27, оси 28 и вилки 29 неподвижно закреплены относительно друг друга кольцо 30 и отсекатель 31. Шток 21 с помощью качающегося рычага 32, закрепленного на траверсе 7 посредством кронштейна 33 и нолзушки 34, связан с толкателем 35, совершающим в полом валу 36 под действием кулачка 37 возвратно-поступательное движение. Вал 36 смонтирован в корпусе 38 на под- шинниках. Вал 36 смонтирован в корпусе 38 на подшипниках качения. На нижней части вала 36 на шпонке жестко закреплен дели5

тепьный диск 39, а на верхней - ротор 40, в корпусе которого смонтированы подпружиненные фиксаторы 41, находящиеся в постоянном контакте с неподвижным копиром 5 42..

Кулачок 43, насаженный на толкателе 35 с возможностью осевого перемещения, находится под действием пружин 44 в постоянном контакте с толкателем 45, смонтированным в радиальных расточках кольца 46. 0 В нижней части основания 2 на подшипниках качения смонтирован распредвал 47 с закрепленными на нем кулачками 48-50, контактирующими посредством роликов с толкателями 51-53, делительным диском 39, фиксатором 54 и подпружиненным роликом 55.

Привод распредвала, 47 осуществляется от электродвигателя 56. Привод заборных втулок 6 осуществляется от электродвигателя 57.

Автомат для сборки подшипниковых 0 узлов с игольчатыми роликами работает следующим образом.

При включении электродвигателя 57 начинают вращаться заборные втулки 6, заполняющие иглами подводные каналы комплектовочных головок 3 и 4, после чего вклю- 5 чается электродвигатель 56 сборочного приспособления Г.

Поворотный стол -8 имеет шесть рабочих позиций: первая - загрузка внутренней втулки с базированием по наружному

Q диаметру в фиксаторе 41, вторая - для загрузки сателлита с базированием по внутреннему диаметру в фиксаторе 41, третья - для сборки первого ряда роликов, четвер- тая - простановка промежуточного кольца, пятая - контрольная, шестая - сборка вто5 рого ряда роликов и удаление собранного узла.

Толкатели 22 комплектовочных головок 3 и 4 находятся в -нижнем крайнем положении, Отсекатель 31 с кольцом 30 под действием нижней пружины 25 рычага 27,

0 оси 28 и вилки 29 также находятся а нижнем положении. При вращении распредвала 47 насаженные на него кулачки 48 и 49 воздействуют выступами на толкатели 51 и 52, жестко связанные с корлусами комплектовочных головок 3 и 4 и траверсой 7 с закрепленными на ней иеханиз- мами 9-11 поштучной выдачи,в результате него головки 3 и 4 с траверсой 7 начинают подниматься вверх, толкатели 17 находят своей срезанной частью на неподвиж5Q ные ролики 18 и поворачивают кольцо 16, которое, в свою очередь, поворачивают вокруг их общей оси отсекатели 14 и 15, утапливая нижнее, что дает возможность лежащей на них детали падать в гнездо фиксатора 41, и выдвигая верхние - отсекат1з столб

55 деталей. Параллельно с подъемом головок 3 и 4 и траверсы 7 под действием кулачка 37 происходит опускание толкателя 35, который, воздействуя через подпружиненную

ползушку 34 на качающиеся рычаги 32, шток 21 и неподвижно связанные с ним толкатели 22, переметает последние вверх, открывая подводные каналы корпуса 19. При движении толкателей 22 вверх расслабляется нижняя пружина 25 и отжимается верхняя пружина 26, в результате чего отсекатель 31 перемещается вверх, перекрывая подводные каналы корпуса 19 и отсекая нижний комплект от столбов роликов в подводных кана лах. После прохода толкателей 22 отсеченный комплект роликов западает в пазы от- секателя 31 и свободно размещается ло центрирующей оправке 23, наружный диаметр которой в верхней комплектующей части больше нижней запрессовочной части, что позволяет свободно комплектоваться роликами в верхней части, оправки с последующим их уплотнением до необходимого диаметра в нижней запрессовочной части.

Кулачок 50 выводит фиксатор 54 из гнезда делительного диска 39 и с помощью подпружиненного ролика 55 проворачивает последний на таг вместе с закрепленными на одном с ним валу ротором 40 с подпружиненными фиксаторами 41, контактирующими посредством роликов с неподвижным копиром 42.

Толкатели 45 под действием кулачка 43 центрируют собираемые детали в сборочных позициях, после чего под действием кулачков 48 и 49 . комплектовочные головки 3 и 4 опускаются, толкатели 17 выходят из контакта с неподвижным родиком 18 и кольцо 16 под действием пружин поворачивается в обратном направлении, утапливая верхние и выдвигая отсекатели 14 и 15, что дает возможность, детали занять исходное положение перед загрузкой, а коническая часть оправки 23 центрирует внутреннюю втулку, запав- щую в гнездо фиксатора 41, после чего толкатель 35 под действием кулачка 37 начинает двигаться вверх, передавая через подпружиненные ползушки 34, качающиеся рычаги 32, штоки 21 и неподвижно связанные с ними толкатели 22, которые, двигаясь вниз, перекрывают подводные каналы корпуса 19 постепенно расслабляют верхнюю пружину 26 и сжимают нижнюю пружину 25, в результате чего отсекатель 31 с кольцом 30

лнигаются нниз, сд-вс)Г)() crd/ioK ir(;i. 4C(i- ных рпликор5, к()то)Ы( iK. pcNKMiunorcH до упора с рычагом 32, протллкив.-и- нцсго комплект ролнкоп ч(фез lU iHi y 24 и нижнюю . асть кольца 30 в сателлит.

Затем цнк.т повторяете-я. Использование Г1редлагасмо1 о aF roMaTa позволяет производить многоопе 1Л1и1пнную сборку с автоматическим цик.мом работы автомата путем размещения на гюдпижной 10 траверсе механизмов (тоштучпой выдачи собираемых деталей, кинематически снязаииых с работой комплектовочных головок и пово- -ротного стола. Надежность и производительность работы автомата по зы111аются за счет введения в автомат комплектовочных головок с встроенными в них отсскателями, которые сокращают путь движения комплекта роликов к зоне сборки сатс.ч.пига. Ма- дежность работы питателя иовышяется за счет перевода отсскателей псгюсредстпси- Q но в комплектовочные головки. Введение заборных втулок, вращающихся в разном направлении, улучшит ус.мовия перемешивания роликов п бункере, а слслпвагелыю, и условия з 1падания роликов в питающие трубки. 5

Формула изобретения

Автомат для сборки иолшипииковых узлов, содерн ащий смонтировап10)1е на основании механизм подачи игл с многока- 0 нальным бункером и питателем, механизм комплектовки с многокаиал л)ыми головками содержащими центрируюи ие оирявки, .механизм поц тучпой выдачи с иакопитс.пом и распределительнь1м валом, отлпнаюи иися тем, что, с целью повьцнония налржгюсти.

5

производительности и расширриня технологических возможностей, oii снабжен подвижкой в осевом направлении трар ерсой, кинематически связанной с распреде. |итель- ным валом и жестко - с мехапи.чмом но- штучной выдачи и многоканальными головками, каждая из которых снабжена нлава- юнАим в осевом направлении f.n-( гелем, а наружная поверхность центрмрунтщих оправок выполнена ступенчатой в вилг лиу.х ци линдров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки игольчатых подшипников карданного типа | 1976 |

|

SU717422A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Автомат для сборки игольчатых подшипников карданного типа | 1990 |

|

SU1712698A2 |

| АВТОМАТ ДЛЯ СБОРКИ ПАКЕТОВ ПЛАСТИНЧАТЫХФИЛЬТРОВ | 1967 |

|

SU194762A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Сборочная машина | 1987 |

|

SU1465229A1 |

| СТАНОК ДЛЯ СБОРКИ | 1964 |

|

SU162464A1 |

| Автомат для сборки резьбового соединения | 1978 |

|

SU768592A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Устройство для автоматической установкиРАдиОэлЕМЕНТОВ HA плАТу | 1979 |

|

SU830669A1 |

Изобретение позволяет повысить надежность, производительность и расширяет техиолог ические возможности при сборке игольчатых подшипниковых узлов. Подвижная траверса 7 подвижна в осспюм направлении и жестко связана с механизмом по- . штучной выдачи и многоканальными головками 3 и 4, каждая из которых снабжена плавающими отсекателями и центрирующими оп- .равками, что обеспечивает точное и равномерное распределение игл при сборке. Л СЛ tvD 01 СО ю 2 56

21 зг

В-в

П

16

W

.5

13

23

24

22

Составитель И. Баранов

Р(лякто|) Л. РевинТехред И. ВересКорректор Fi. F ouiKo

Зчкад 4K98/3JТираж 771Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

l3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент -, г. Ужгород, ул. Проектная, 4

| Устройство для набора игл в игольчатые подшипники | 1972 |

|

SU510600A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-09-15—Публикация

1984-11-06—Подача