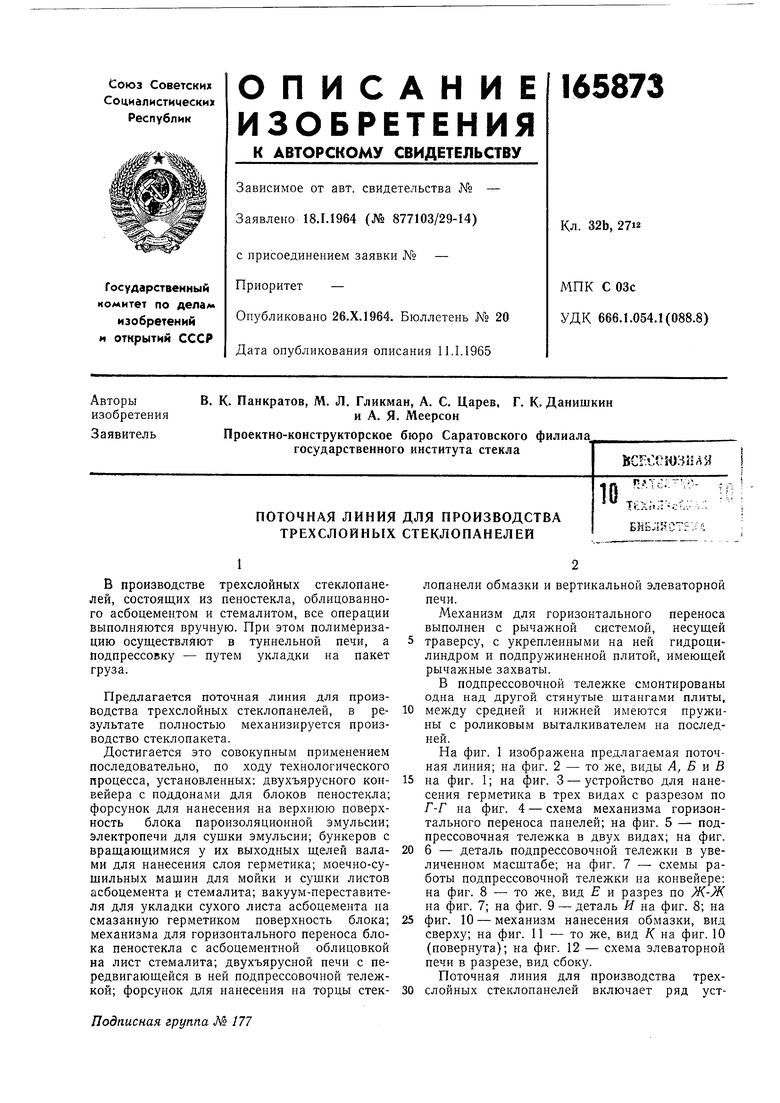

В производстве трехслойных стеклопанелей, состоящих из пеностекла, облицованного асбоцементом и стемалитом, все операции выполняются вручную. При этом полимеризацию осуществляют в туннельной печи, а подпрессовку - путем укладки на пакет груза.

Предлагается поточная линия для производства трехслойных стеклопанелей, в результате полностью механизируется производство стеклопакета.

Достигается это совокупным применением последовательно, по ходу технологического процесса, установленных: двухъярусного конвейера с поддонами для блоков пеностекла; форсунок для нанесения на верхнюю поверхность блока пароизоляционной эмульсии; электропечи для сушки эмульсии; бункеров с вращающимися у их выходных щелей валами для нанесения слоя герметика; моечно-сущильных машин для мойки и сушки листов асбоцемента и стемалита; вакуум-переставителя для укладки сухого листа асбоцемента на смазанную герметиком поверхность блока; механизма для горизонтального переноса блока пеностекла с асбоцементной облицовкой на лист стемалита; двухъярусной печи с передвигающейся в ней подпрессовочной тележкой; форсунок для нанесения на торцы стеклопанели обмазки и вертикальной элеваторной печи.

Механизм для горизонтального переноса выполнен с рычажной системой, несущей траверсу, с укрепленными на ней гидроцилиндром и подпружиненной плитой, имеющей рычажные захваты.

В подцрессовочной тележке смонтированы одна над другой стянутые штангами плиты,

между средней и нижней имеются пружины с роликовым выталкивателем на последней.

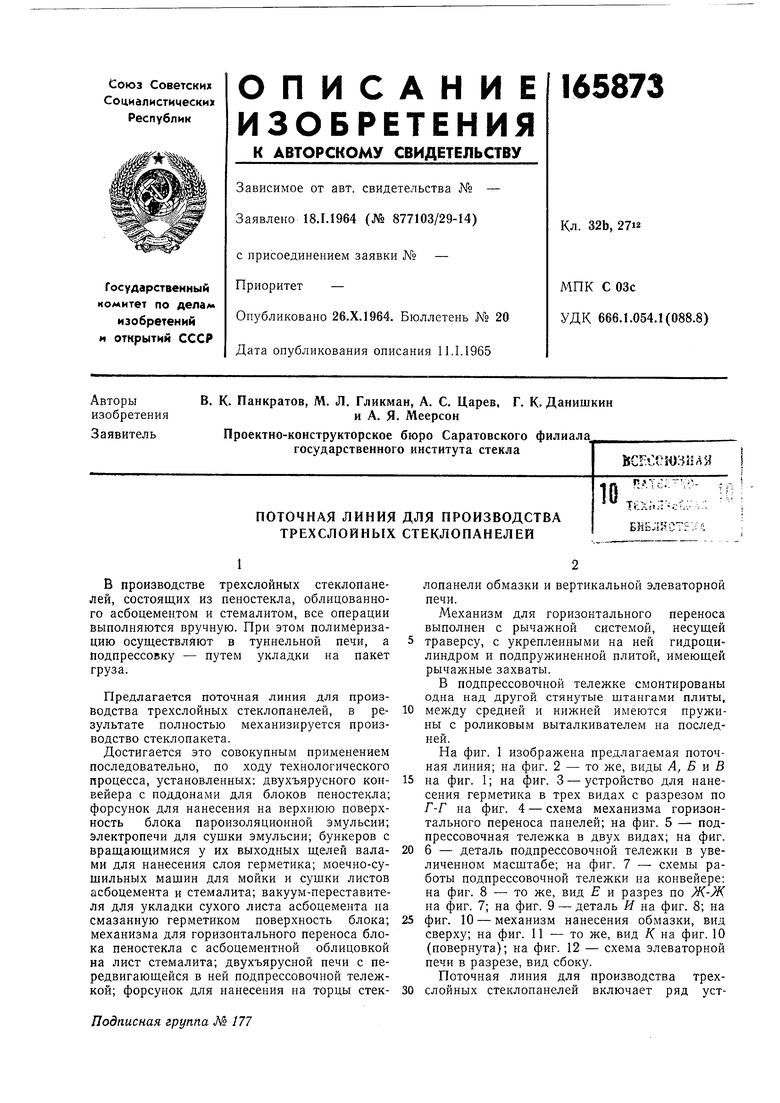

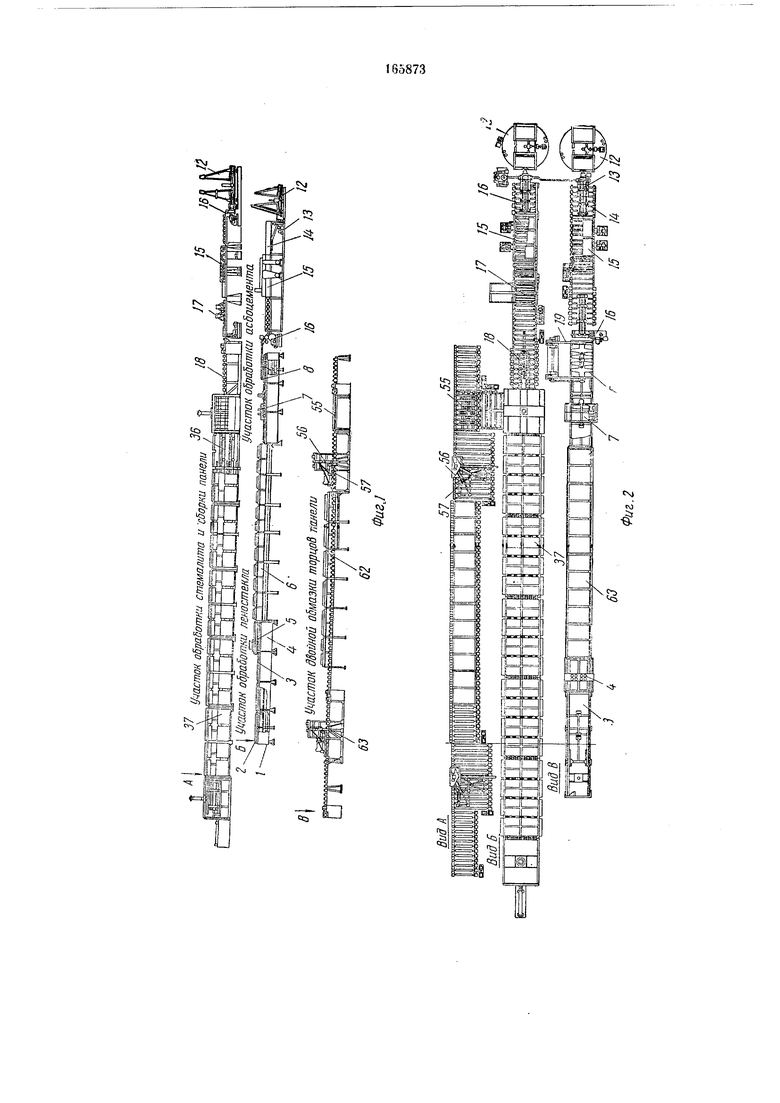

На фиг. 1 изображена предлагаемая поточная линия; на фиг. 2 - то же, виды А, Б н В

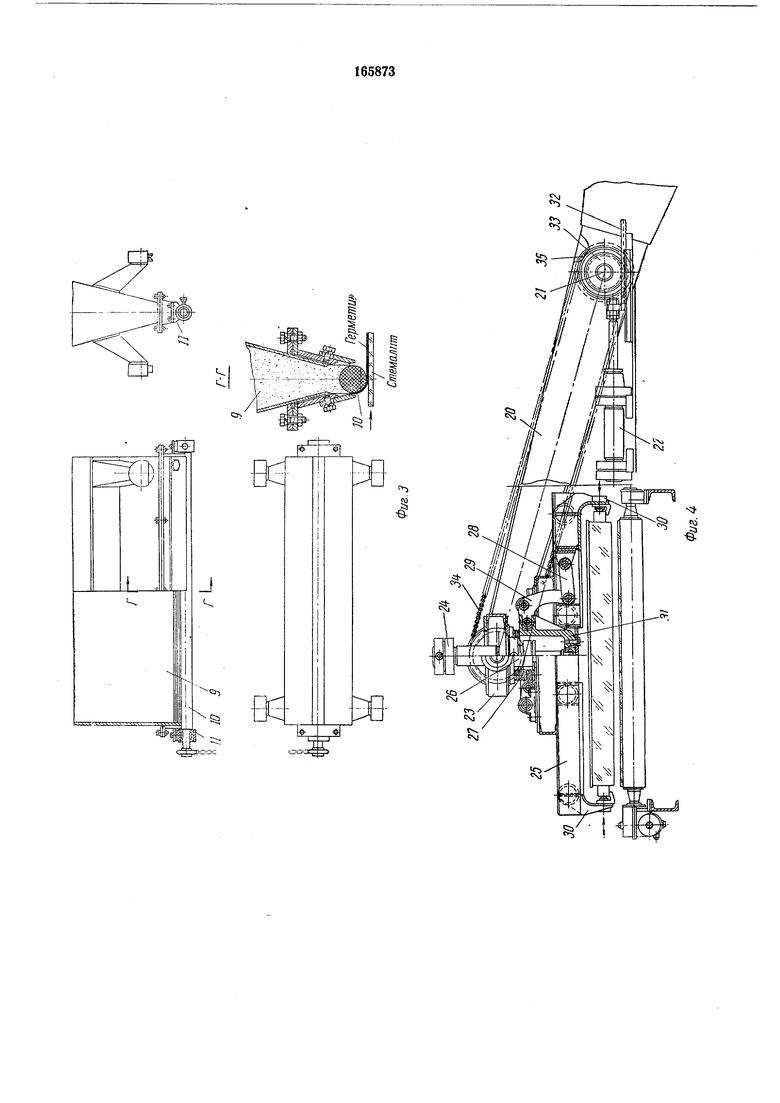

на фиг. 1; на фиг. 3 - устройство для нанесения герметика в трех видах с разрезом по Г-Г на фиг. 4 - схема механизма горизонтального переноса панелей; на фиг. 5 - подпрессовочная тележка в двух видах; на фиг.

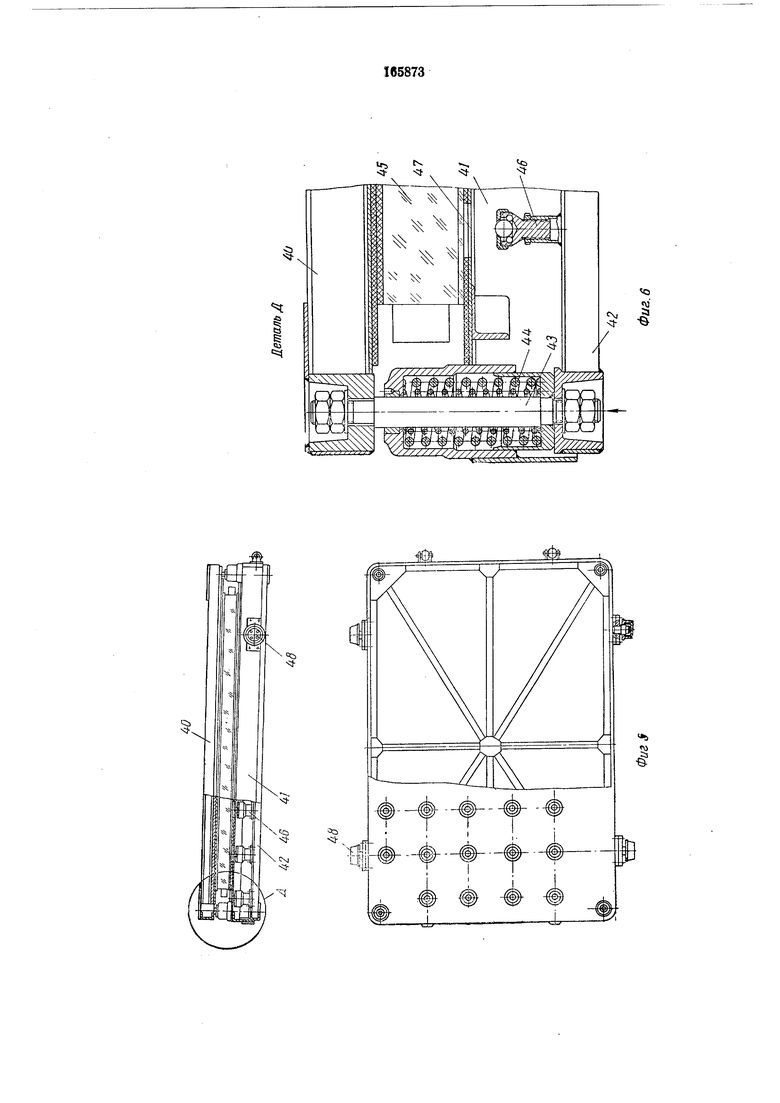

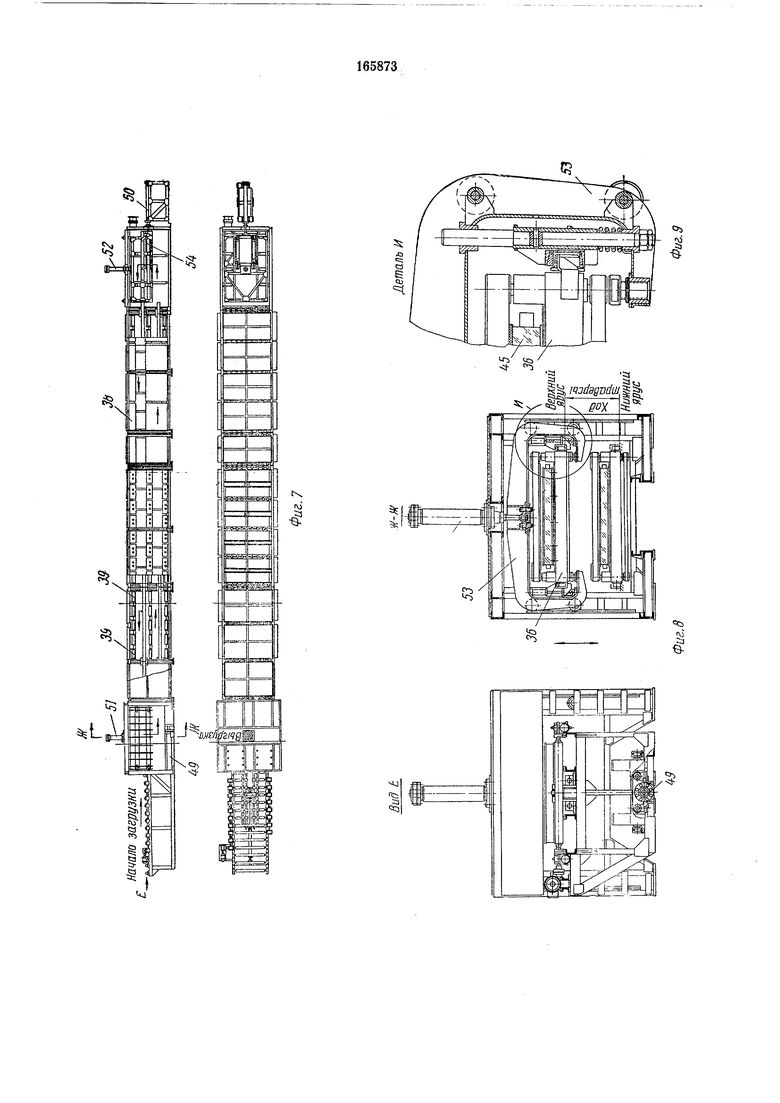

б - деталь подпрессовочной тележки в увеличенном масштабе; на фиг. 7 - схемы работы подпрессовочной тележки на конвейере: на фиг. 8 - то же, вид Е и разрез по Ж-Ж на фиг. 7; на фиг. 9 - деталь И на фиг. 8; на

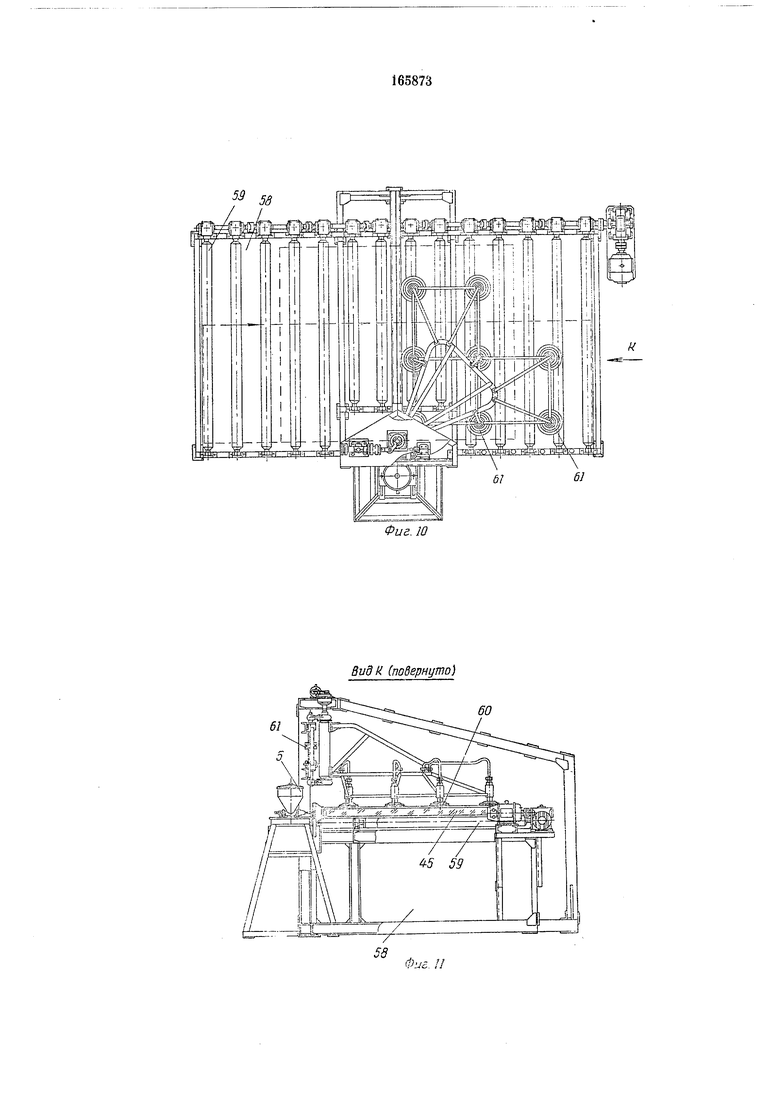

фиг. 10 - механизм нанесения обмазки, вид

сверху; на фиг. 11 - то же, вид К на фиг. 10

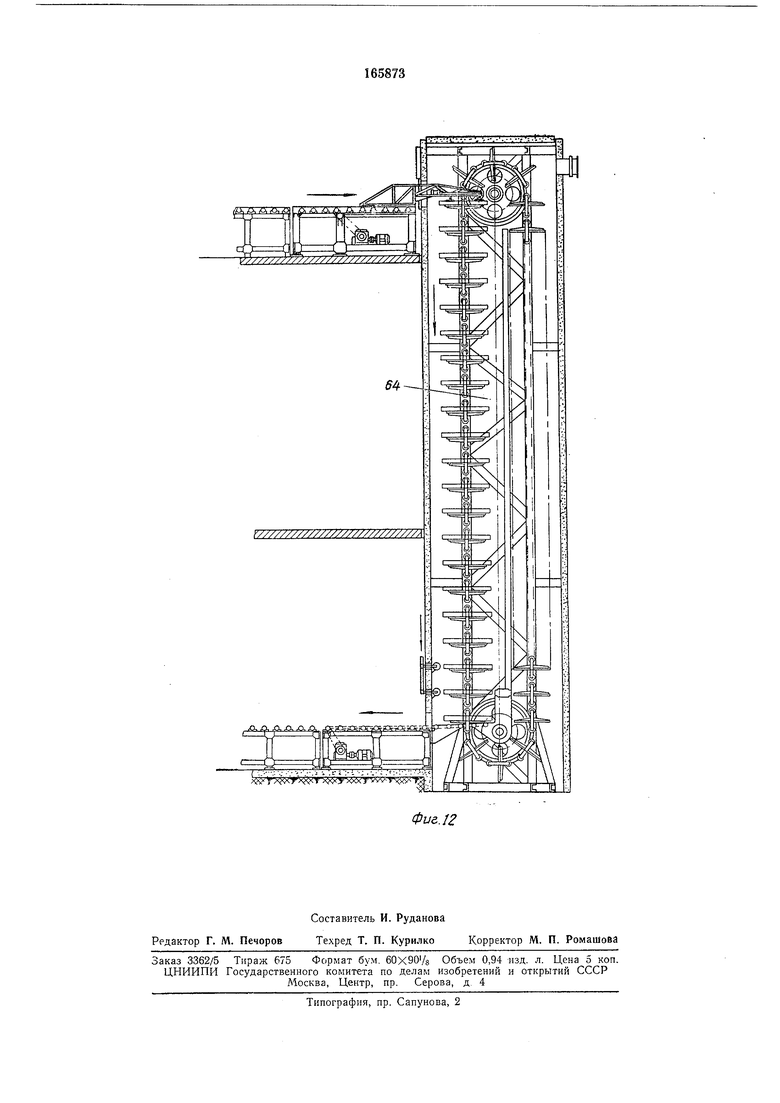

(повернута); на фиг. 12 - схема элеваторной

ройств для обработки пеностекла, асбоцемента, стемалита и для сборки панели, обмазки ее торцов и для транспортировки панели на склад с одновременной сушкой ее торцов.

Устройство для обработки пеностекла представляет собой двухъярусный конвейер 1, по верхнему ярусу которого продвигаются поддоны 2, загруженные блоками пеностекла, а по нижнему - в обратном направлении возвращаются пустые поддоны. Передвижение поддонов, а также передача с одного яруса на другой происходит с помощью гидроцилиндров. Дно каждого поддона служит базой для укладки блоков пеностекла и несет на себе регулируемые шаблоны, соответствующие размерам панели. Уложенные на поддон блоки перемещаются на позицию 3 шпаклевки стыков, а затем - на позицию 4 для нанесения на их верхнюю поверхность пароизоляционной эмульсии с помощью форсунки 5. Далее поддоны проходят через электрическую печь 6 сушки эмульсии и поступают на устройство 7 для нанесения герметика на наружную поверхность и на следующее приспособление 8, где па поверхность, смазанную герметиком, укладывается лист асбоцемента (сухой штукатурки, стеклопластика), прошедшего перед этим соответствующую подготовку на участке обработки асбоцемента.

Устройство для нанесения герметика (валковый механизм) представляет собой бункер 9, который заполняется герметиком. В нижней части бункера укреплен валок 10, вращающийся в подшипниках //.

Валок при вращении захватывает герметик и наносит его на лист стемалита ровным слоем. Сцепление герметика с поверхностью стемалита значительно больше сил внутреннего трения, поэтому он остается на поверхности стемалнта. Слой герметика может регулироваться как по толщине, так и по ширине. Во избежание схватывания герметика с деталями механизма поверхность бункера 9 и валка 10 футерована фторопластом.

Обработка асбоцемента производится следующим образом. Стоящий у поворотной пирамиды 12 вакуум-укладчик 13 берет из занаса листов асбоцемента один лист и кладет его на непрерывно вращающийся рольганг 14, который продвигает лист через моечно-сушильную машину 15, оснашенную специальными вращающимися щетками и устройствами для подачи моющих растворов и подогретого воздуха.

По выходе из моечно-сушильной машины 15 лист асбоцемента подхватывается вакуумпереставителем 16 и укладывается на смазанную герметиком поверхность блоков пеностекла.

следует моечно-сушильная машина 15, производится обработка стемалита и сборка панели.

На очищенную и просушенную поверхность движущегося по рольгангу стемалита с помощью валкового механизма 17 наносится ровный слой герметика. Далее лист стемалита подается на конвейер 18 для сборки панели. Рычажный механизм 19 (см. фиг. 2),горизонтального переноса захватывает блоки пеностекла, накрытые листом асбоцемента, и навешивает их над листом стемалита, смазанного герметиком. Специальные центрирующие устройства (на чертеже не показаны) выравнивают положение листа стемалита относительно навешенного пеностекла, и рычажный механизм 19 опускает пенрстекло на стемалит. Захват, перенос и укладка блоков пеностекла на лист стемалита осуществляются

строго горизонтально и с точной дозировкой усилия сжатия блоков во избежание смятия их поверхности.

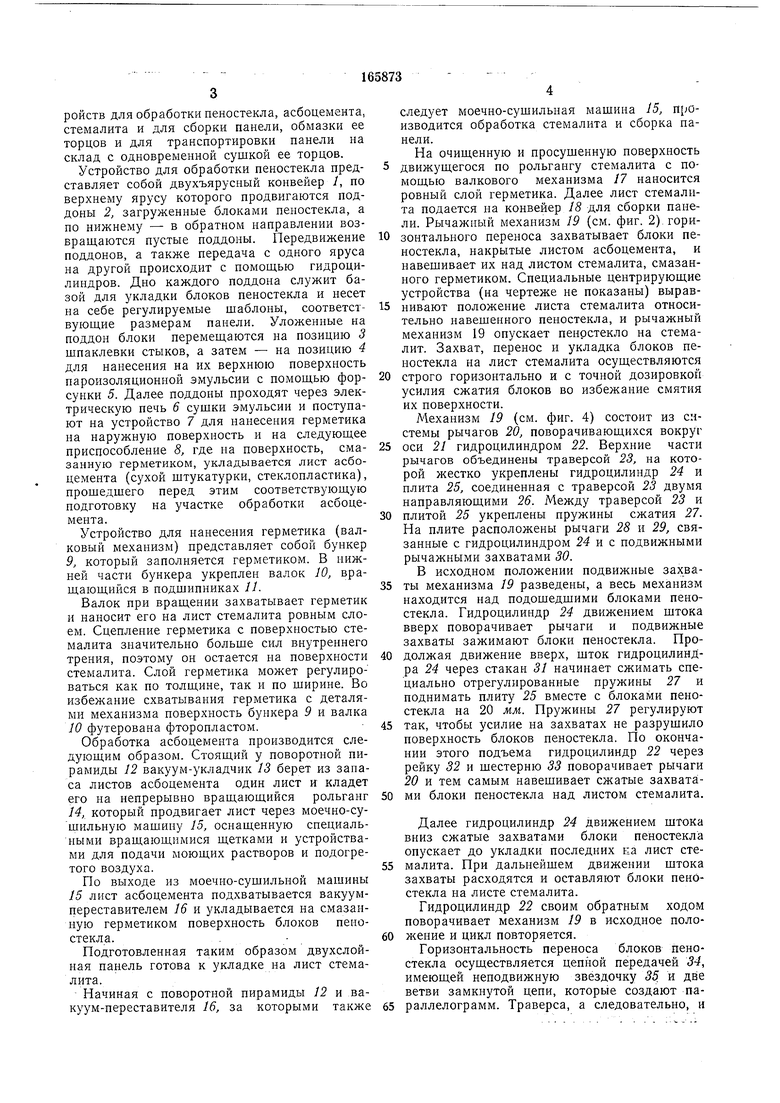

Механизм 19 (см. фиг. 4) состоит из системы рычагов 20, поворачивающихся вокруг

оси 21 гидроцилиндром 22. Верхние части рычагов объединены траверсой 23, на которой жестко укреплены гидроцилиндр 24 и плита 25, соединенная с траверсой 23 двумя направляющими 26. Между траверсой 23 и

плитой 25 укреплены пружины сжатия 27. На плите расположены рычаги 28 и 29, связанные с гидроцилиндром 24 и с подвижными рычажными захватами 30. В исходном положении подвижные захваты механизма 19 разведены, а весь механизм находится над подошедшими блоками пеностекла. Гидроцилиндр 24 движением штока вверх поворачивает рычаги и подвижные захваты зажимают блоки пеностекла. Продолжая движение вверх, шток гидроцилинДра 24 через стакан 31 начинает сжимать специально отрегулированные пружины 27 и поднимать плиту 25 вместе с блоками пеностекла на 20 мм. Пружины 27 регулируют

так, чтобы усилие на захватах не разрушило поверхность блоков пеностекла. По окончании этого подъема гидроцилиндр 22 через рейку 32 и шестерню 33 поворачивает рычаги 20 и тем самым навешивает сжатые захватами блоки пеностекла над листом стемалита.

Далее гидроцилиндр 24 движением штока вниз сжатые захватами блоки пеностекла опускает до укладки последних ка лист стемалита. При дальнейшем движении штока захваты расходятся и оставляют блоки пеностекла на листе стемалита.

Гидроцилиндр 22 своим обратным ходом поворачивает механизм 19 в исходное положение и цикл повторяется.

блоки пеностекла в этом параллелограмме всегда остаются горизонтальными.

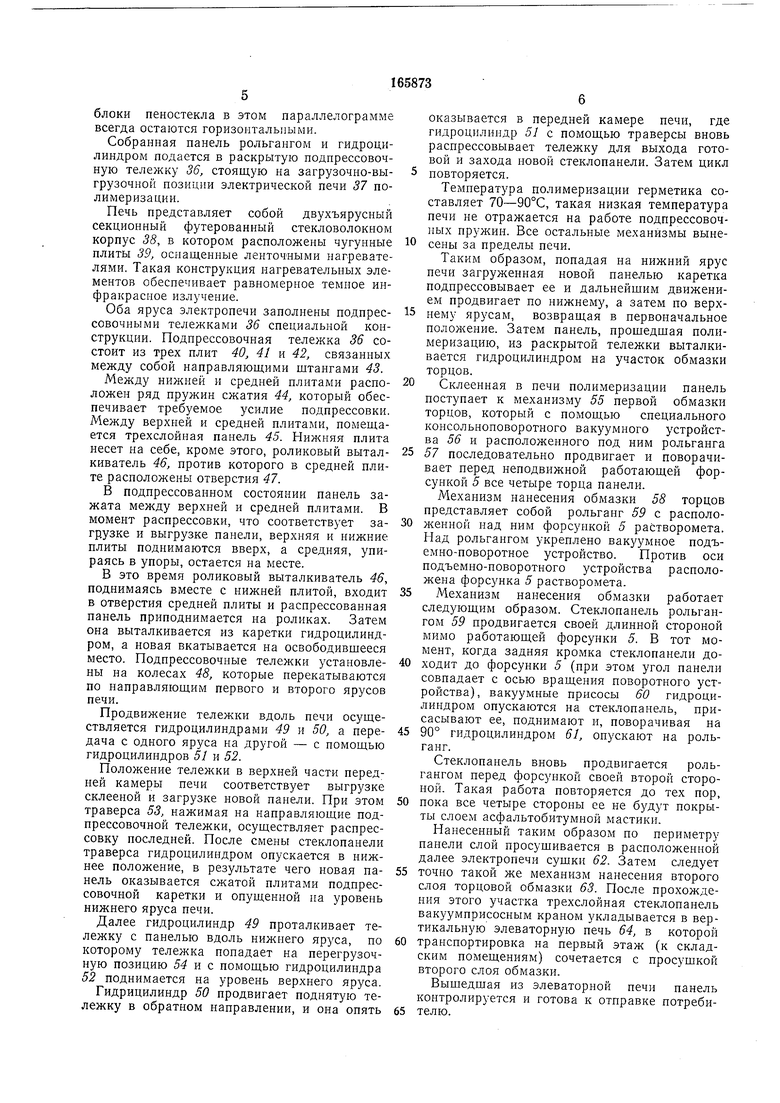

Собранная панель рольгангом и гидроцилиндром подается в раскрытую подпрессовочную тележку 36, стоящую на загрузочно-выгрузочной позиции электрической печи 37 полимеризации.

Печь представляет собой двухъярусный секционный футерованный стекловолокном корпус 38, в котором расположены чугунные плиты 39, оснащенные ленточными нагревателями. Такая конструкция нагревательных элементов обеспечивает равномерное темное инфракрасное излучение.

Оба яруса электропечи заполнены подпрессовочными тележками 36 специальной конструкции. Подпрессовочная тележка 36 состоит из трех плит 40, 41 и 42, связанных между собой направляющими штангами 43.

Между нижней и средней плитами расположен ряд пружин сжатия 44, который обеспечивает требуемое усилие подпрессовки. Между верхней и средней плитами, помещается трехслойная панель 45. Нижняя плита несет на себе, кроме этого, роликовый выталкиватель 46, против которого в средней плите расположены отверстия 47.

В подпрессованном состоянии панель зажата между верхней и средней плитами. В момент распрессовки, что соответств ет загрузке и выгрузке панели, верхняя и нижние плиты поднимаются вверх, а средняя, упираясь в упоры, остается на месте.

В это время роликовый выталкиватель 46, поднимаясь вместе с нижней плитой, входит в отверстия средней плиты и распрессованная панель приподнимается иа роликах. Затем она выталкивается из каретки гидроцилиндром, а новая вкатывается на освободившееся место. Подпрессовочные тележки установлены на колесах 48, которые перекатываются по направляющим первого и второго ярусов печи.

Продвижение тележки вдоль печи осуществляется гидроцилиндрами 49 и 50, а передача с одного яруса на другой - с помощью гидроцилиндров 51 и 52.

Положение тележки в верхней части передней камеры печи соответствует выгрузке склееной и загрузке новой панели. При этом траверса 53, нажимая на направляющие подпрессовочной тележки, осуществляет распрессовку последней. После смены стеклопанели траверса гидроцилиндром опускается в нижнее положение, в результате чего новая панель оказывается сжатой плитами подпрессовочной каретки и опущенной на уровень нижнего яруса печи.

Далее гидроцилиндр 49 проталкивает тележку с панелью вдоль нижнего яруса, по которому тележка попадает на перегрузочную позицию 54 и с помощью гидроцилиндра 52 поднимается на уровень верхнего яруса.

оказывается в передней камере печи, где гидроцилиндр 51 с помощью траверсы вновь распрессовывает тележку для выхода готовой и захода новой стеклопанели. Затем цикл повторяется.

Температура полимеризации герметика составляет 70-90°С, такая, низкая температура печи не отражается на работе подпрессовочных пружин. Все остальные механизмы вынесены за пределы печи.

Таким образом, попадая на нижний ярус печи загруженная новой панелью каретка подпрессовывает ее и дальнейшим движением продвигает по нижнем), а затем по верхнему ярусам, возвращая в первоначальное полол ение. Затем панель, прошедщая полимеризацию, из раскрытой тележки выталкивается гидроцилиндром на участок обмазки торцов.

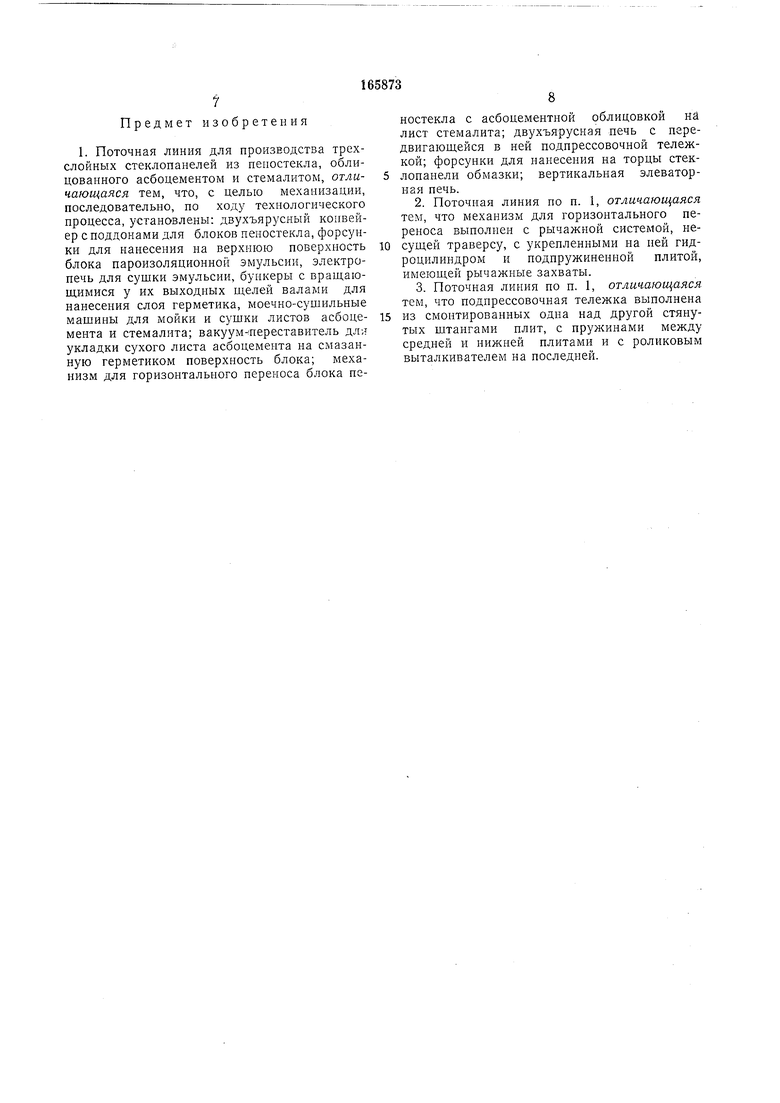

Склеенная в печи полимеризации панель поступает к механизму 55 первой обмазки торцов, который с помощью специального консольноиоворотного вакуумного устройства 56 и расположенного под ним рольганга

57 последовательно продвигает и поворачивает перед неподвижной работающей форсункой 5 все четыре торца панели.

Механизм нанесения обмазки 58 торцов представляет собой рольганг 59 с расположенной над ним форсункой 5 растворомета. Над рольгангом укреплено вакуумное подъемно-поворотное устройство. Против оси подъемно-поворотного устройства расположена форсунка 5 растворомета.

Механизм нанесения обмазки работает следующим образом. Стеклопаиель рольгангом 59 продвигается своей длинной стороной мимо работающей форсунки 5. В тот момент, когда задняя кромка стеклопанели доходит до форсунки 5 (при этом угол панели совпадает с осью вращения поворотного устройства), вакуумные присосы 60 гидроцилиндром опускаются на стеклоианель, присасывают ее, поднимают и, поворачивая на

90° гидроцилиндром 61, оиускают на рольганг.

Стеклопаиель вновь продвигается рольгангом перед форсункой своей второй стороной. Такая работа повторяется до тех пор,

пока все четыре стороны ее не будут покрыты слоем асфальтобитумной мастики.

Нанесенный таким образом по периметру панели слой просущивается в расположенной далее электропечи сушки 62. Затем следует

точно такой же механизм нанесения второго слоя торцовой обмазки 63. После прохождения этого участка трехслойная стеклопанель вакуумприсосным краном укладывается в вертикальную элеваторную печь 64, в которой

транспортировка на первый этаж (к складским помещениям) сочетается с просушкой второго слоя обмазки.

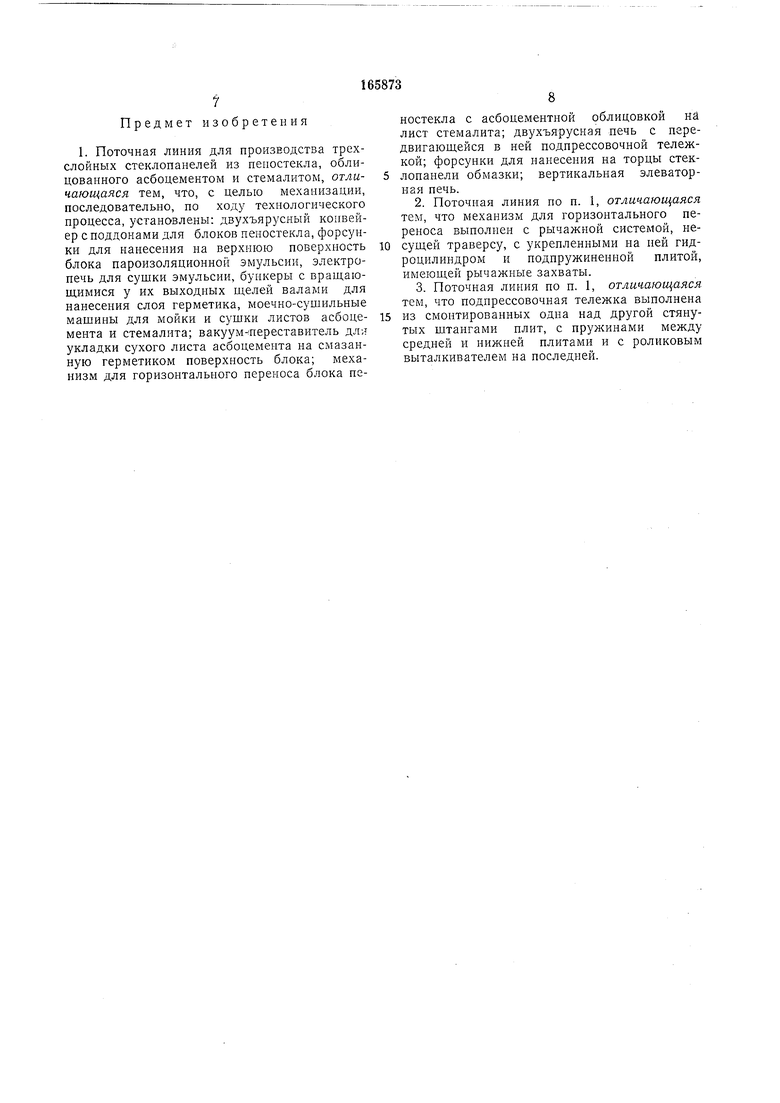

Предмет изобретения

1. Поточная линия для производства трехслойных стеклопанелей из пепостекла, облицованного асбоцементом и стемалитом, отличающаяся тем, что, с целью механизации, последовательно, по ходу технологического процесса, установлены: двухъярусный конвейер с поддонами для блоков пеностекла, форсунки для нанесения на верхнюю поверхность блока пароизоляционной эмульсии, электропечь для сушки эмульсии, бункеры с вращающимися у их выходных щелей валами для нанесения слоя герметика, моечно-сущильные машины для мойки и сущки листов асбоцемента и стемалита; вакуум-нереставитель для укладки сухого листа асбоцемента на смазанную герметиком поверхность блока; механизм для горизонтального переноса блока пеностекла с асбоцементной облицовкой на лист стемалита; двухъярусная печь с передвигающейся в ней подпрессовочной тележкой; форсунки для нанесения на торцы стеклонанели обмазки; вертикальная элеваторная печь.

2.Поточная линия по п. 1, отличающаяся тем, что механизм для горизонтального переноса выполнен с рычажной системой, несущей траверсу, с укренленными на ней гидроцнлиндром и нодпружнненной плитой, имеющей рычажные захваты.

3.Поточная линия по п. 1, отличающаяся тем, что поднрессовочная тележка выполнена

из смонтированных одна над другой стянутых штангами плит, с пружинами между средней и нижней плитами и с роликовым выталкивателем на последней.

Jy

Ча

S

S

Ss.

ITI

r

.

r

l.

0

fft

Sl

ч f

. -ч

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНАЯ ПЕЧЬ | 2005 |

|

RU2310616C2 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| УСТРОЙСТВО для ПЕРЕГРУЗКИ ЛИСТОВЫХ МАТЕРИАЛСШ | 1965 |

|

SU174130A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПЛАВЛЕННЫХОГНЕУПОРОВ | 1970 |

|

SU275816A1 |

| Кантователь изделий | 1984 |

|

SU1232602A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1971 |

|

SU316533A1 |

| ВИБРОПРЕССОВАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ | 1991 |

|

RU2033321C1 |

0

ЧГ

li; II

IHf

d ::7:-TZ3yi

61

Фиг. 10

Bvd k (повернуто)

60

Jw 3XKxr - x-S T cf

Фиг.. 12

Авторы

Даты

1964-01-01—Публикация