Извест1на формовочная ЛЕНИЯ для изготовления литейных форм методом прессования, состоящая из шагающего траиспортера, установщика опок, «плавающей модельной оснастки, стал1ки,вателя, устройства для подачи Б опоку формовочной смеси, пресса с пуансонамй, механизма протяжки моделей и перестаиовщика готовых форм.

Предлагаемая дистанционио-уоравляемая лииия отличается тем, что в ней смонтврова«ы два траяспортер-а, один из которых подает облицО|Вочную, другой - наполнителыную или единую смесь, причем под вто-рым установлен дозатор переменной емкости, снабженный производящим возВратно-поступатеЛЬное движение в вертикальной плоскости шибером, связанным с приводом, а для ввода в яейст1вие пуансонов пресс снабжен подъемииком с несколькими пуансонами на тележках. Для разделения операции кантования и протяж1ки модели между прессом и шагающим транспортером готовых полуформ установлены последовательно кантователь и протяжная тележ1ка с захватами, что позволяет повыситгз производительность и изготовлять полуформы разной высоты.

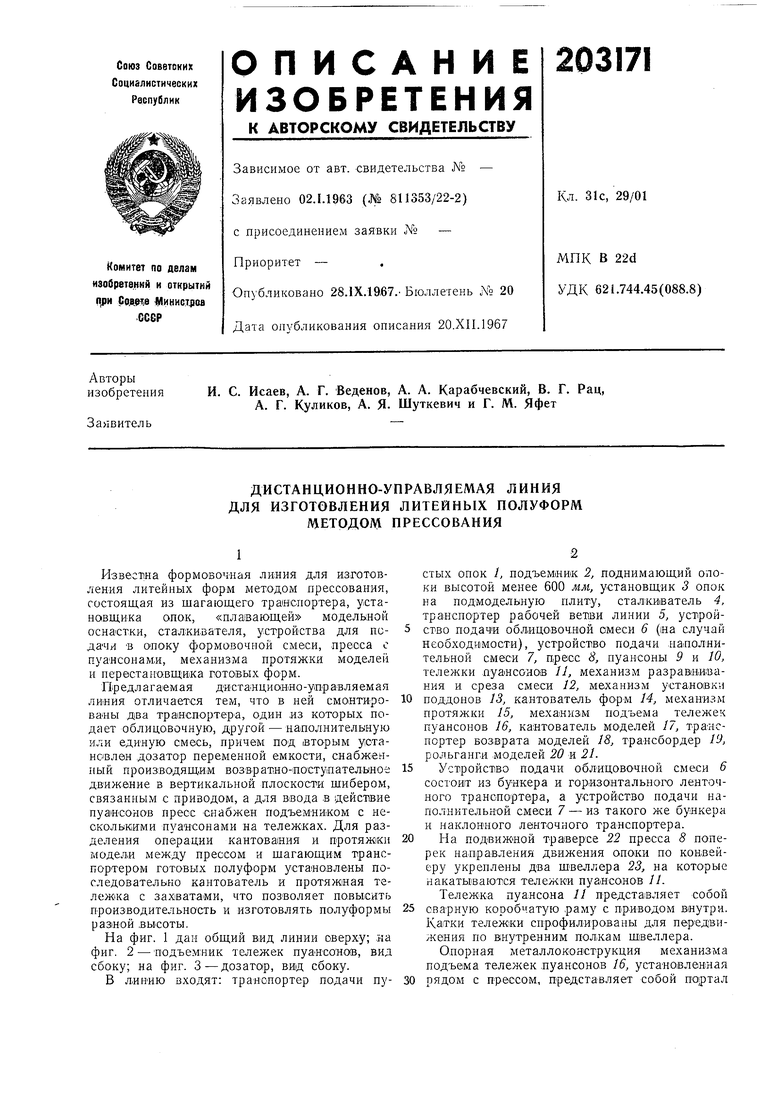

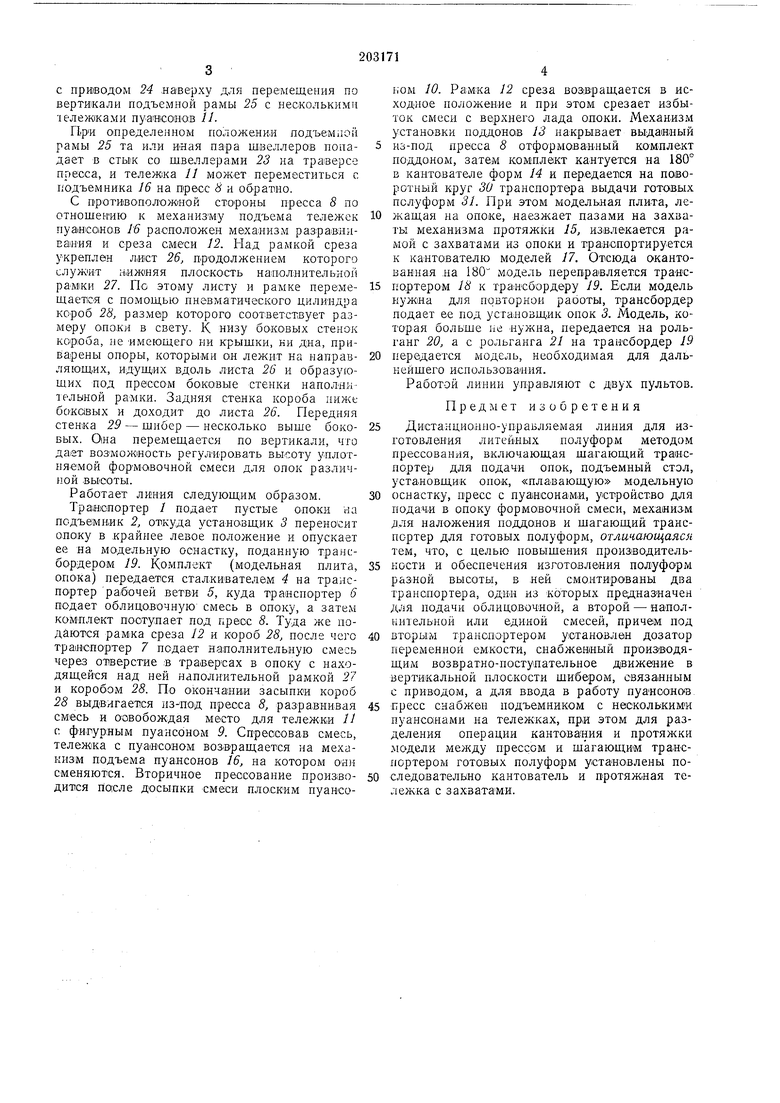

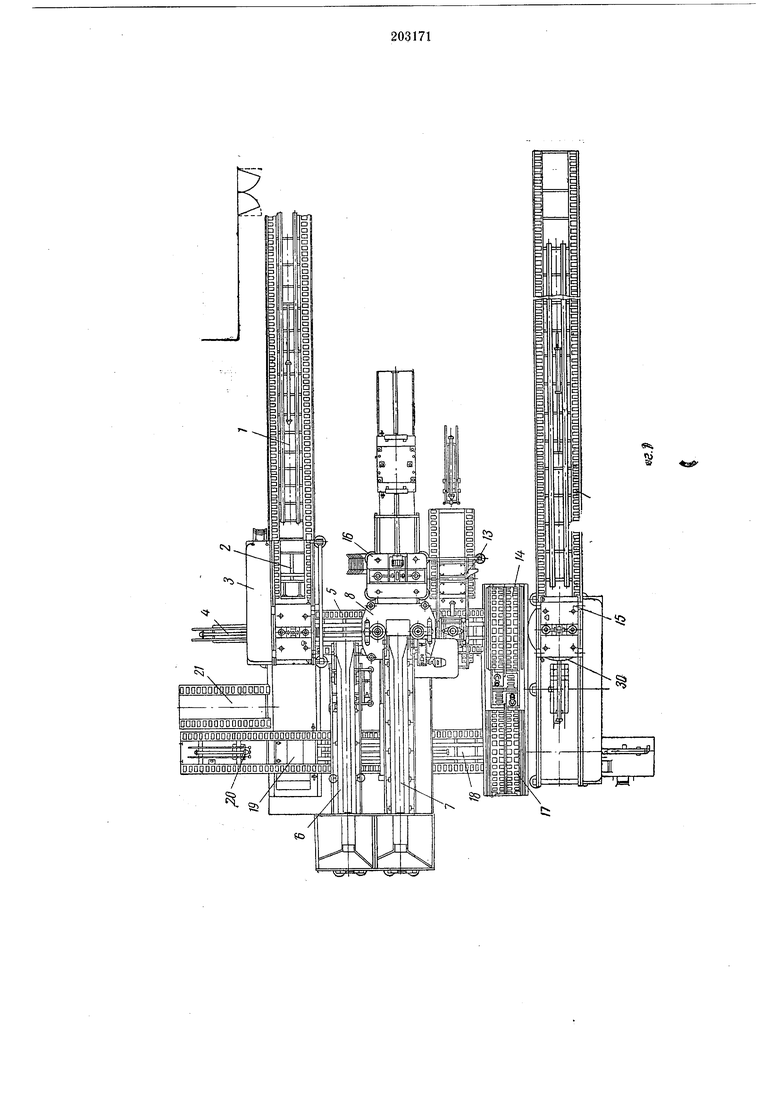

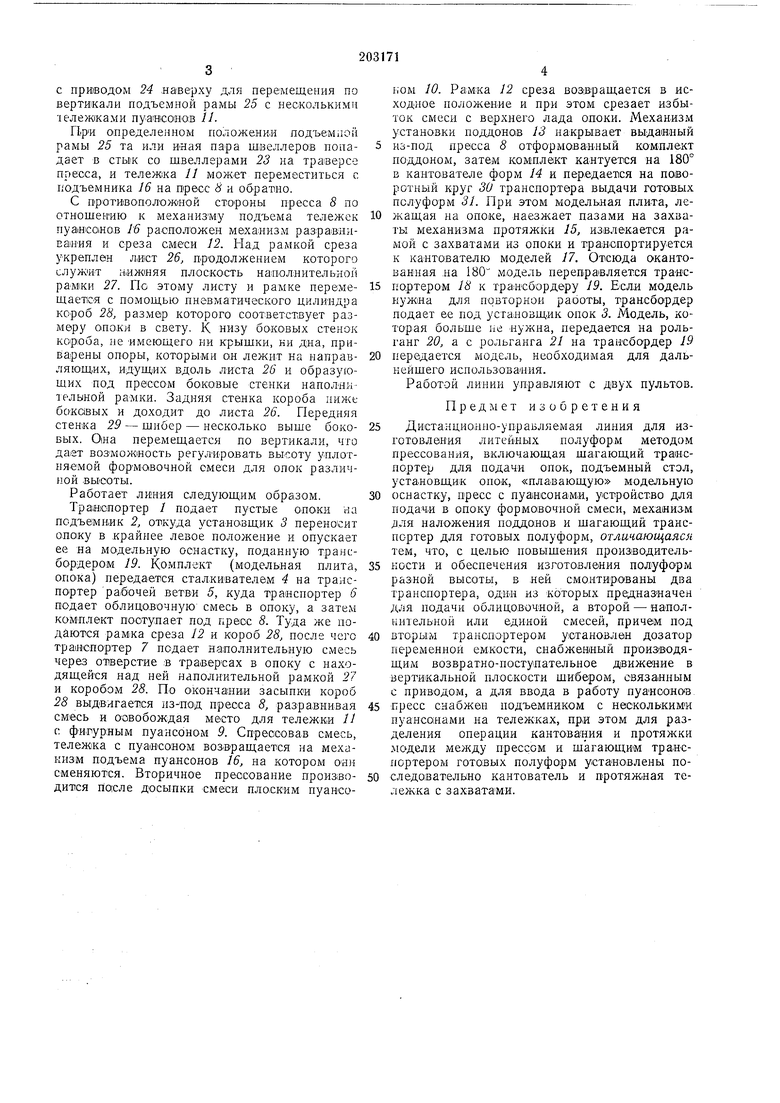

На фиг. 1 дай общий вид линии сверху; на фиг. 2 - подъемник тележек пуансонов, вид сбоку; на фиг. 3-дозатор, вид сбоку.

стых опок /, подъемник 2, поднимающий опоки высотой менее 600 мм, установщик 3 опок на подмодельную плиту, сталкиватель 4, транспортер рабочей ветви линии 5, устройство подачи облицовочной омеси 6 (на случай необходимости), устройство подачи .наиолнительной смеси 7, пресс 8, пуансоны 9 и 10, тележки пуансоиав 1J, механизм разравнивания и среза смесн 12, механизм установки

поддонов 13, кантователь форм 14, механизм протяжки 15, механнз подъема тележек пуансонов 16, кантователь моделей 17, транспортер возврата моделей 18, трансбордер 19, рольганги .моделей 20 и 21.

Устройство подачи облицовочной смеси 6 состОИ1т из бункера и горизонтального ленточного транспортера, а устройство подачи наполнительной смеси 7 - из такого же бункера и наклонного ленточного транспортера.

На подвижной траверсе 22 пресса 8 поперек направления движения опоки по конвейеру укреплепы два швеллера 23, на которые накатываются тележки пуансонов 11. Тележка пуансона 11 предста1вляет собой

сварную коробчатую раму с приводом внутри. Катки тележки спрофилированы для передвижения по внутренним подкам швеллера.

с приводом 24 наверху для перемещения по вертикали подъемной рамы 25 с несколькими 1ележ1ка.ми пуаисоиов //.

При определенном положении подъемао; рамы 25 та или ИНая пара Ш|3еллеро;в попадает в СТЫ1К со швеллерами 23 на траверсе пресса, и тележка // может переместиться с подъемника 16 на пресс 8 и обратно.

С Противололожной стороны пресса 8 по отношению к механизму подъема телажек nyaecoiHOB }6 расположен механизм разра вннвашия и среза см;еси 12. Над рамкой среза укреплен лист 26, продолжением которого служит нижияя плоскость на пол:нительнон рам1ки 27. По этому листу и рамке перемещается с помощью пневматического цилиндра короб 28, размер которого соответствует размеру опоки в свету. К низу боковых стенок корюба, не имеющего ни крыщки, ни дна, приварены опоры, которыми он лежит на направЛЯЮЩ.ИХ, идущих вдоль листа 26 и образующих под прессом боковые стенки напол-нителыной рамки. Задняя стенка короба ниже боко1вых и доходит до ли€та 26. Передняя стенка 29 - щибер - несколько выще боковых. 0|на перемещается по вертикали, что да1ет возможиость регулировать высоту уплотняемой формовочной смеси для опок различной высоты.

Работает линия следующим образом.

Траиюпортер / подает пустые опоки на подъемник 2, откуда установщик 3 переносит опо1ку в крайнее левое положение и опускает ее на модельную оснастку, поданную трансбордером 19. Комплект (модельная плита, опока) передается сталкивателем 4 на транспортер рабочей ветви 5, куда транспортер 6 подает облицовочную смесь в опоку, а затем комплект поступает под гфесс 8. Туда же подаются рамка среза 12 и короб 28, после чего транспортер 7 подает наполнительную смесь через от1верстие :в траверсах в опоку с находящейся над ней наполнительной рамкой 27 и коробом 28. По 0Кончани.и засыпки короб 28 выдвигается из-под пресса 8, разравнивая смесь и освобождая место для тележки И с фигурным пуансоном 9. Спрессовав смесь, тележка с пуансоном возвращается на механизм подъема пуансонов 16, на котором они сменяются. Вторичное прессование произ1водится Г1о;сле досыпки смеси плоским пуансоном 10. Рамка 12 среза возвращается в исходное положение и при этом срезает избыток смеси с верхнего лада опоки. Механизм установки поддонов 13 накрывает выданный из-под пресса 8 отформованный комплект поддоном, затем ком1плект кантуется на 180° в кантователе форм 14 и передается на поворотный круг 30 транспортера выдачи готовых полуформ 31. При этом модельная плита, лежащая на опоке, наезжает пазами на захва1Ъ1 механизма протяжки 15, извлекается рамой с захватами из опоки и транспортируется к канто вателю моделей 17. Отсюда окантованная на 180 модель переправляется трансгюртером 18 к тра:нсбордеру 19. Если модель нужна для повторной работы, трансбордер подает ее под установщик опок 3. Модель, которая больше не нужна, передается на рольганг .261, а с рольганга 21 на трансбордер 19

передается модель, необходимая для дальнейщего иснользования. Работой линии управляют с двух пультов.

Предмет изобретения

Дистанционно-управляемая линия для изготовления литейных полуформ методом прессования, включающая шагающий траиспортер для подачи опок, подъемный стол, установщик опок, «плавающую модельную

оснастку, пресс с пуансонами, устройство для подачи в опоку формовочной смеси, механизм ля наложения поддонов и щагающий транспортер для готовых полуформ, отличающаяся тем, что, с целью повыщения производительности и обеспечения изготовления полуформ раЗ|Ной высоты, в ней смонтированы два транспортера, один из которых предназначен для подачи облицовочной, а второй - наполнительной или единой смесей, причем под

вторым транспортером установлен дозатор переменной емкости, снабженный производящим возвратно-поступательное движение в вертикальной плоскости щибером, связанным с приводом, а для ввода в работу пуансонов.

пресс снабжен подъемником с несколькими пуансО|Нами на тележках, при этом для разделения операции кантования и протял ки модели между прессом и щагающим транспортером готовых полуформ установлены последовательно кантователь и протяжная тележка с захватами.

г2-24

liM..A|

I

a.l

«t

23

ю

iJm..

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| Автоматическая формовочная линия | 1987 |

|

SU1447566A1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1982 |

|

SU1069947A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

Даты

1967-01-01—Публикация