Изобретение относится к металлургии и может быть использовано при получении хромистых марок стали в основных дуговых печах.

Цель изобретения - повышение качества стали и снижение угара хрома.

Алюминийсодержащий материал загружают в электродуговую печь совместно с металлической шихтой в количестве, определяемом расчетом и обеспечивающем в шихте соотношение , равное 4-6.

В качестве алюминийсодержащего материала применяют медьсодержащий осадок анодного сплава электролитического рафинировния алюминия, который содержит, мас.%:

Медь26-30

Железо14-16

Кремний4-6

АлюминийОстальное

При нагреве шихты электрическими дугами до температуры порядка 650°С анодный сплав плавится (т.плав. 567-620°С) и стекает на подину печи, образуя жидкую ванну. Плавление остальной части шихты сопровождается образованием капель металла, на поверхности которых в результате окислительной реакции образуется окись хрома

О

ел ю

Јь

ю

4

+ 3/2{02} (Сг20з): igKp- .5.

О)

Эти капли, стекая в ванну анодного сплава, подвергаются восстановлению по реакции

(Сг2Оз) + + (А12Оз);

|д|Ср, «WZB-T,,,(2)

В результате на этапе плавления шихты происходит снижение угара хрома почти в 1,5-2,0 раза. Этот факт установлен отбором и анализом проб металла и шлака непосред- ственно поспе расплавления. На основании данных анализа в металле перед продувкой корректируют соотношение - , поддерживая его равным 4-6.

Согласно действующей ТУ 26-16-43-77 в готовой стали 06Х20Н8МЗД2Л содержание меди регламентируется в пределах 1,5- 2,0%.

В металлической шихте, используемой при выплавке высокохромистой стали, со- держится 0,9-1,5% Си. При добавлении анодного осадка в количествах, соответствующих заявляемому соотношению |Cr|: |Al| 4-6, вводится в среднем 0,52% Си и ее содержание в шихте (и в стали по расплав- лении) становится равным 1,42-2,02%. В дальнейшем по ходу плавки при легировании стали хромом путем ввода ФХ002- ФХ001 сталь разбавляется и содержание меди в ней становится равным требованиям ТУ 2616-43-77.

То же содержание меди при выплавке стали по известному способу достигается вводом в шихту листовой катодной меди марки М1.

При продувке стали кислородом за счет селективного окисления алюминия соотношение резко увеличивается до значений 100-200. Такую величину соотношения поддерживают до конца плавки, т.е. до выпуска стали из печи.

Во все периоды плавки поддержание заданной величины соотношение обеспечивают добавками в металл анодного сплава,

Соотношение |Cr|:|A j в стали контролируется по ходу продувки и после нее, например, на приборе Laptis с длительностью проведения анализа по 56-ти элементам 45 с. Отбор проб производится в специальные пробоотборники, основанные на принципе вакуумвсасывания и мгновенной кристаллизации металла. Дополнительная подготовка проб не требуется, поэтому в ходе продувки осуществляется не менее 5-7 текущих анализов стали, что позволяет оперативно контролировать и корректировать ее состав, в том числе и по соотношению ICrl: IAI I.

Предлагаемые соотношения выбраны исходя из следующих соображений.

В период до продувки стали при соотношении 6 угар хрома относительно большой и достигает 20%. Уменьшение величины этого соотношения до менее 4 приводит к блокированию реакции окисления углерода

С + 02 {С02}:

9 Кр --2,5.(3)

Как следствие, весь подводимый при продувке кислород расходуется на окисление алюминия.

При соотношении после продувки меньше 100 в металле повышается количество остаточного алюминия,, что несколько снижает механические свойства стали вследствие пленообразования. Увеличение сверх 200 приводит к потерям хрома при легировании и загрязнению металла оксидами хрома. Как следствие, значительно снижаются все контролируемые свойства.

Пример. При выплавке стали по известному способу все подготовительные операции и собственно плавку ведут в соответствии с действующей технологической инструкцией.

При выплавке стали предлагаемым способом совместно с отходами собственного производства (металлическая шихта) заливают осадок анодного сплава электролитического рафинирования алюминия в количестве, обеспечивающем в шихте соотношение в пределах 3-7. После расплавления шихты отбирают пробу стали и при необходимости корректируют плавку добавкой анодного сплава до достижения заданного соотношения .

После перегрева жидкой ванны сталь продувают кислородом в течение 15- 20 мин. Затем вновь отбирают пробу стали и, если соотношение в ней находится не в соответствии с заявляемыми пределами, вновь присаживают корректирующую добавку анодного сплава.

Все остальные операции осуществляют в соответствии с действующей технологической инструкцией,

На всех этапах плавок отбирают пробы на химический анализ для оценки относительной потери хрома, которую рассчитывают по формуле

глсгТ- СгЗисх- Сг дей(4)

lau-j-

где ., - содержание хрома в шихте и в момент анализа соответственно,

%.

Из металла каждой плавки отливают пробы, из которых изготавливают образцы на механические испытания (ГОСТ 977-75) и испытания на межкристаллитную коррозию (МКК, ГОСТ 6032-75).

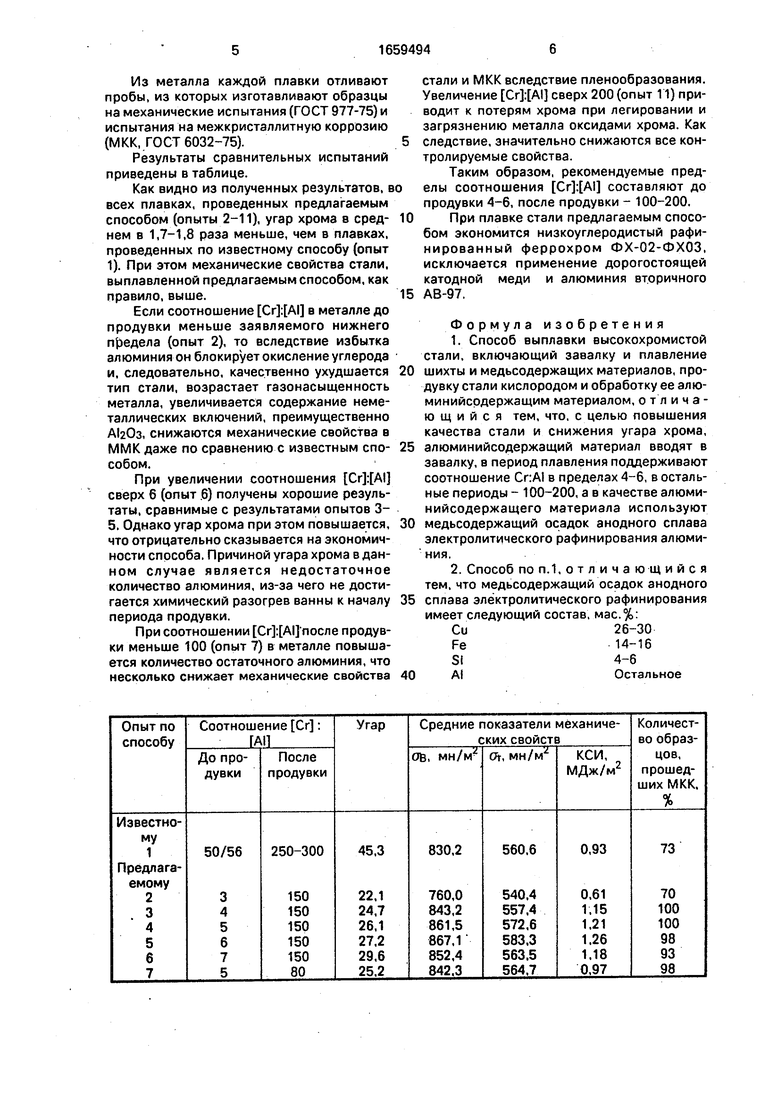

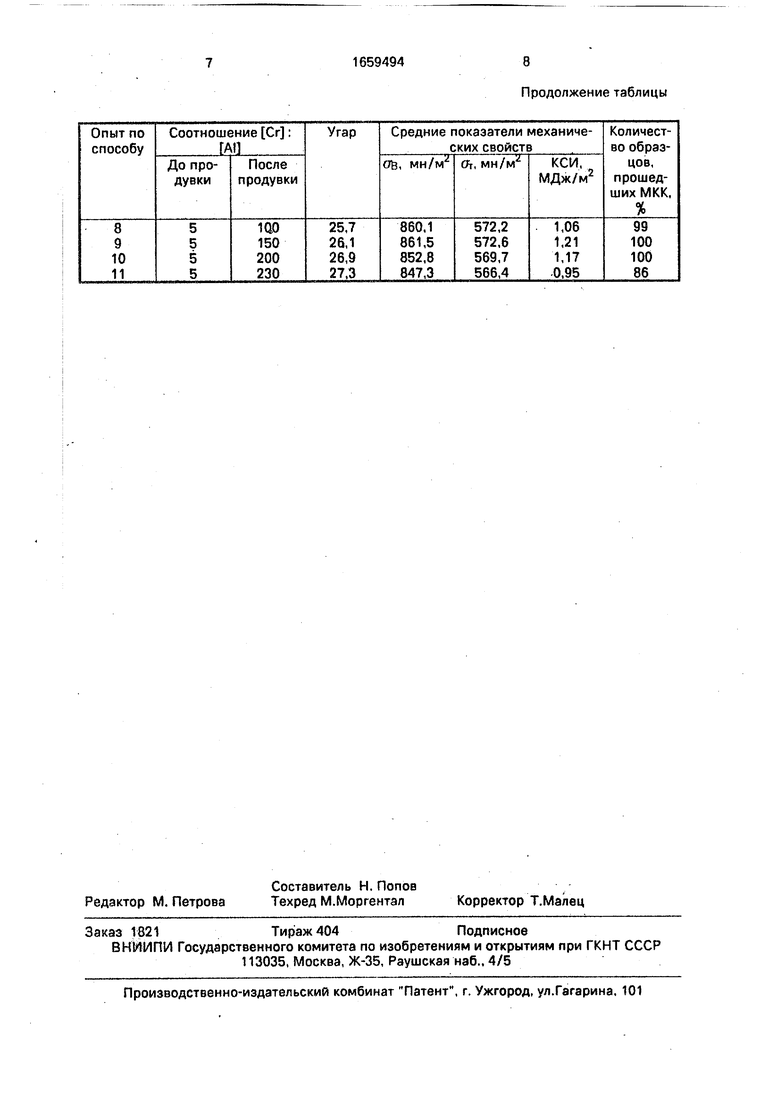

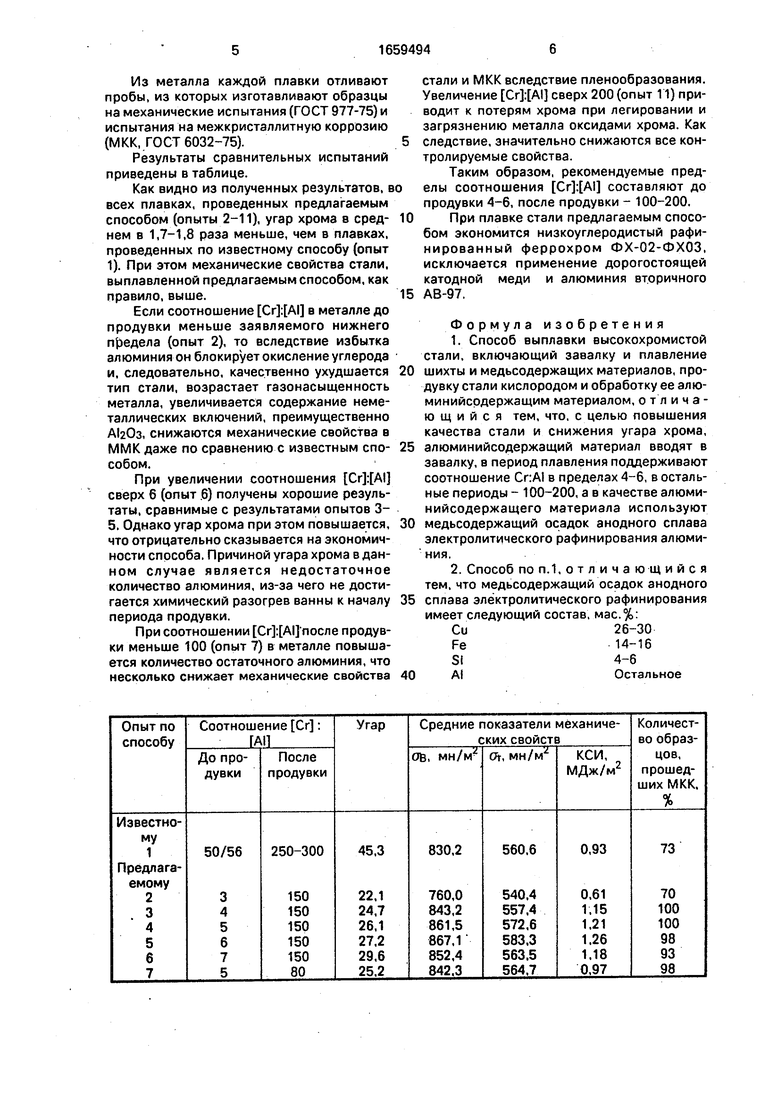

Результаты сравнительных испытаний приведены в таблице.

Как видно из полученных результатов, всех плавках, проведенных предлагаемым способом (опыты 2-11), угар хрома в сред- нем в 1,7-1,8 раза меньше, чем в плавках, проведенных по известному способу (опыт 1). При этом механические свойства стали, выплавленной предлагаемым способом, как правило, выше.

Если соотношение в металле до продувки меньше заявляемого нижнего предела (опыт 2), то вследствие избытка алюминия он блокирует окисление углерода и, следовательно, качественно ухудшается тип стали, возрастает газонасыщенность металла, увеличивается содержание неметаллических включений, преимущественно , снижаются механические свойства в ММК даже по сравнению с известным спо- собом.

При увеличении соотношения сверх 6 (опыт 6) получены хорошие результаты, сравнимые с результатами опытов 3- 5. Однако угар хрома при этом повышается, что отрицательно сказывается на экономичности способа. Причиной угара хрома в данном случае является недостаточное количество алюминия, из-за чего не достигается химический разогрев ванны к началу периода продувки.

При соотношении Cr : AI после продувки меньше 100 (опыт 7) в металле повышается количество остаточного алюминия, что несколько снижает механические свойства

стали и МКК вследствие пленообразования. Увеличение сверх 200 (опыт 11) приводит к потерям хрома при легировании и загрязнению металла оксидами хрома. Как следствие, значительно снижаются все контролируемые свойства.

Таким образом, рекомендуемые пределы соотношения составляют до продувки 4-6, после продувки - 100-200.

При плавке стали предлагаемым способом экономится низкоуглеродистый рафинированный феррохром ФХ-02-ФХОЗ, исключается применение дорогостоящей катодной меди и алюминия вторичного АВ-97.

Формула изобретения

1.Способ выплавки высокохромистой стали, включающий завалку и плавление шихты и медьсодержащих материалов, продувку стали кислородом и обработку ее алю- минийсодержащим материалом, отличающийся тем, что, с целью повышения качества стали и снижения угара хрома, алюминийсодержащий материал вводят в завалку, в период плавления поддерживают соотношение Сг:А1 в пределах 4-6, в остальные периоды - 100-200, а в качестве алюми- нийсодержащего материала используют медьсодержащий осадок анодного сплава электролитического рафинирования алюминия.

2.Способ по п. 1.отличающийся тем, что медьсодержащий осадок анодного сплава электролитического рафинирования имеет следующий состав, мас.%:

Си26-30

Fe14-16

Si4-6

AIОстальное

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали и сплавов | 1980 |

|

SU937521A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки хромсодержащей стали | 1982 |

|

SU1020440A1 |

| Способ выплавки низкоуглеродистых медьсодержащих высокохромистых сталей | 1981 |

|

SU956574A1 |

| Способ рафинирования нержавеющейСТАли | 1979 |

|

SU846569A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ обработки стали и сплавов | 1973 |

|

SU439525A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ НИОБИЙСОДЕРЖАЩЕЙ СТАЛИ | 2003 |

|

RU2243268C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

Изобретение относится к металлургии, конкретно к выплавке хромистых марок стали в дуговых печах. Цель изобретения - повышение качества стали и снижение угара хрома. Проводят завалку и плавление шихты и медьсодержащих материалов, продувку стали кислородом и обработку ее алюминийсодержащим материалом, при этом алюминийсодержащий материал вводят также в завалку, в период плавления поддерживают отношение Сг к AI в пределах 4-6, в остальные периоды - 100-200, а в качестве алюминийсодержащего материала . используют медьсодержащий осадок анодного сплава электролитического рафинирования алюминия следующего состава, мас.%: Си 26-30; Fe 14-16; SI 4-6; AI остальное. Замена катодной меди и алюминия указанным осадком снижает себестоимость стали. 1 з.п. ф-лы, 1 табл. Ё

| Способ приготовления шоколада | 1941 |

|

SU65817A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Технологическая инструкция | |||

| Баку: Бакинский сталелитейный завод, 1984. | |||

Авторы

Даты

1991-06-30—Публикация

1989-02-22—Подача