Изобретение относится к черной металлургии и может быть использовано при подготовке окомкованной шихты к спеканию.

Цель изобретения - интенсификация процесса окускования путем улучшения гранулометрического состава окомкованной шихты,

Улучшение гранулометрического состава окомкованной шихты и прочности гранул во много м определяет газопроницаемость слоя, а следовательно, способствует интенсификации процесса окускования.

Для успешного окомкования тонкодисперсных шихт необходимо, чтобы они содержали около 40% от общей массы шихты зародышей гранул, т.е. комочков, способных накатать на себя дисперсные частицы и обеспечить максимальное содержание в окомкованной шихте гранул оптимального размера (3-10 мм).

Шихта из тонких железорудных концентратов не содержит такого количества зародышей гранул, поэтому их необходимо создать в процессе окомкования.

Образование ядра-зародыша происходит лишь втом случае, когда каждая частица

обволакивается водной пленкой, что обусловливает приобретение системой материал - жидкость (вода) пластических свойств при слиянии водных пленок и сцеплении частиц в агрегаты. Обволакивание частички водной пленкой во многом предопределяет скорость ее смачивания, которая существенно зависит от водородного показателя рН водной среды. Так, при нейтральном показателе рН 7 скорость смачивания минимальна. Прочные зародыши при грануляции образуются при рН 10-12 и выше.

Введение карбидного ила в воду перед увлажнением шихты создает щелочную среду (рН 10-11). повышает количество активных коллоидных частиц гидроокиси кальция с высокими вяжущими свойствами. Это способствует улучшению условий структурооб- разования гранул и выражается в:

интенсивном образовании зародышей с критической массой, позволяющей при действующих на них в окомкователе динамических нагрузках выдавить воду и сформировать прочное ядро:

формировании гранул нужных размеров за счет накатывания частиц на образованное ядро:

Ј

О

ел ю ел о

00

снижении переокомкования шихты;

улучшении гранулометрического состава окомкованной шихты, повышении прочности гранул.

Это а процессе спекания приводит к улучшению газопроницаемости слоя, улучшает горение твердого топлива в слое шихты, увеличивает прочность окускованного продукта, в итоге интенсифицирует процесс окускования железорудного материала.

Карбидный ил - отход производства ацетилена из карбида кальция. При воздействии воды на карбид кальция выделяется ацетилен и образуется карбидный ил:

СаС2 + 2Н20 - С2Н2 + Ca(OH)z.

При разложении 1 кг карбида кальция образуется до 2 л тестообразного карбидного ила, содержание воды в котором может колебаться в пределах 35-55 мас.%. Сухой карбидный ил имеет следующий химический состав, мас.%: Са(ОН)2 83-88; СаСОз 4-8; 2-3; СаО 0,6-0,9; Ре2Оз 0,2-0,3; влага 1,5-3,0, прочие 2-4.

Проводят окомкование шихт с использованием карбидного ила в количестве, обеспечивающем водородный показатель водной среды рН 10-12.

Шихта содержит 57% концентрата ЮГОК (98% фракции менее 0,074 мм), 5% топлива (смесь коксика и антрацитового штыба крупностью 0-3 мм), 8% флюса (известняк-ракушечник фракции менее 3 мм) и 30% возврата (крупностью +0-6 мм).

Шихту смешивают в течение 60 с и окомковывают в течение 240 с с одновременным увлажнением ссыпающегося слоя смесью воды и карбидного ила (отхода ацетиленового производства) при различном содержании в смеси карбидного ила (90- 360 г/л) и, соответственно, с различным водородным показателем рН.

От окомкованной шихты по краям и в центре барабана отбирают пробы для рассева.

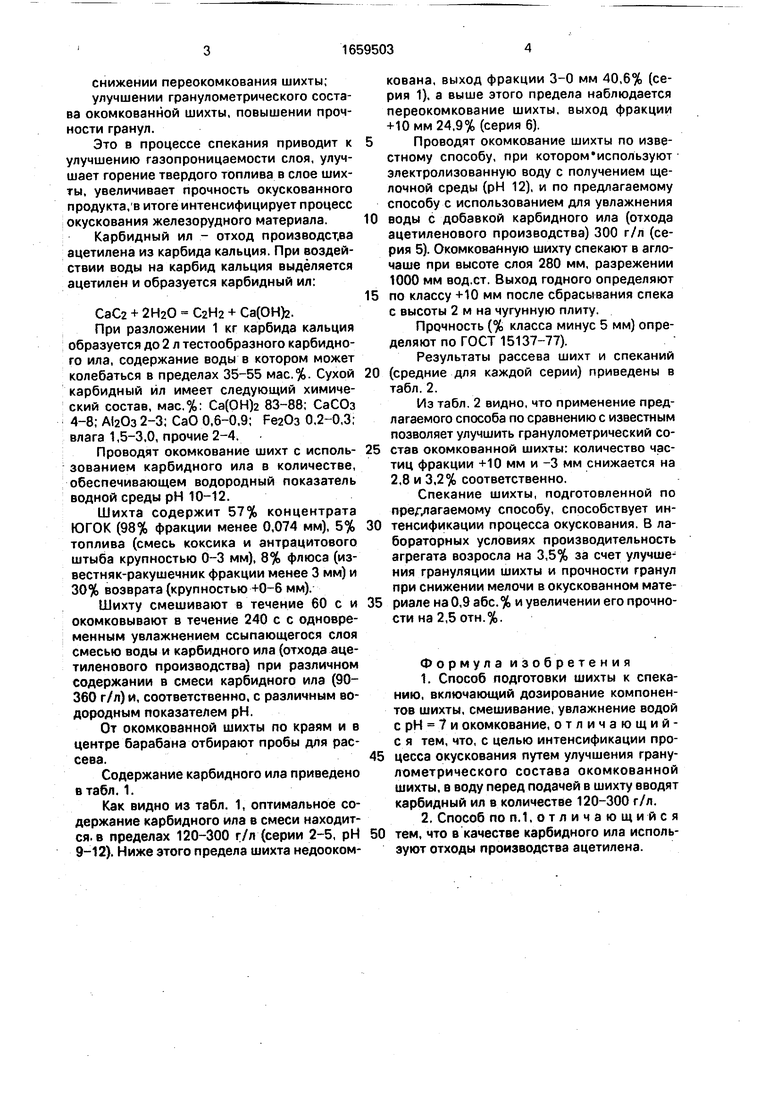

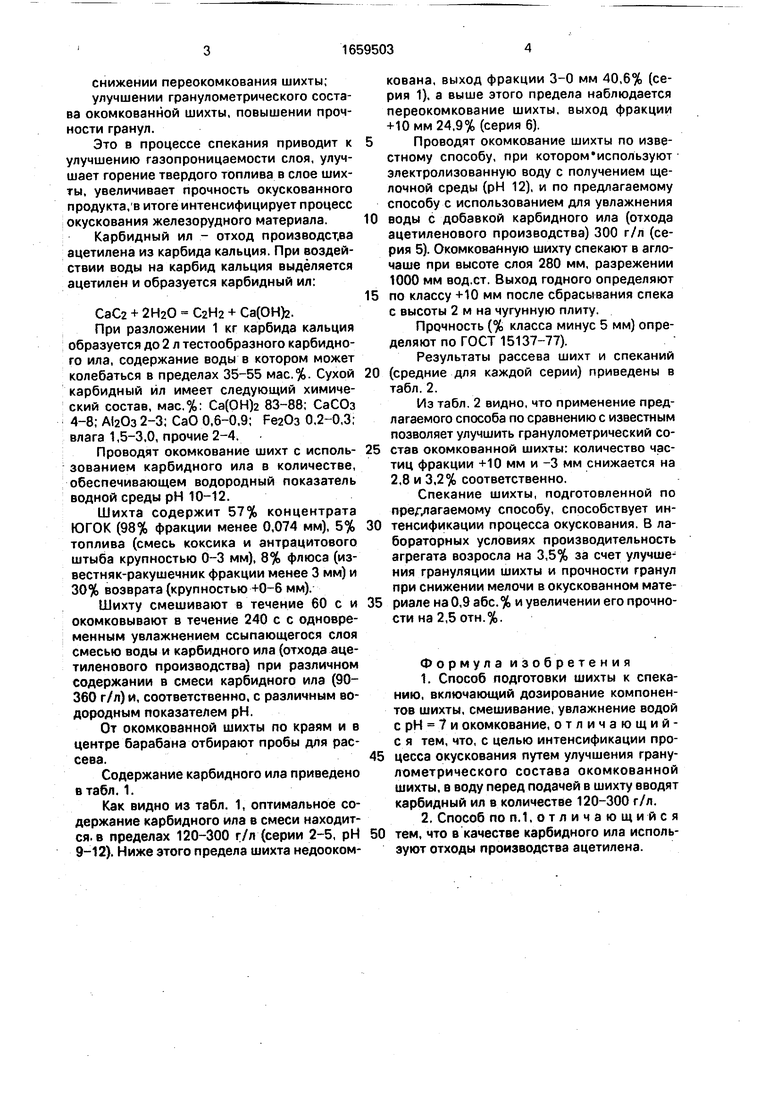

Содержание карбидного ила приведено в табл.1.

Как видно из табл. 1, оптимальное содержание карбидного ила в смеси находится, в пределах 120-300 г/л (серии 2-5, рН 9-12). Ниже этого предела шихта недоокомкована, выход фракции 3-0 мм 40,6% (серия 1), а выше этого предела наблюдается переокомкование шихты, выход фракции +10 мм 24,9% (серия 6).

Проводят окомкование шихты по известному способу, при котором используют электролизованную воду с получением щелочной среды (рН 12), и по предлагаемому способу с использованием для увлажнения

воды с добавкой карбидного ила (отхода ацетиленового производства) 300 г/л (серия 5). Окомкованную шихту спекают в агло- чаше при высоте слоя 280 мм, разрежении 1000 мм вод.ст. Выход годного определяют

по классу +10 мм после сбрасывания спека с высоты 2 м на чугунную плиту.

Прочность (% класса минус 5 мм) определяют по ГОСТ 15137-77).

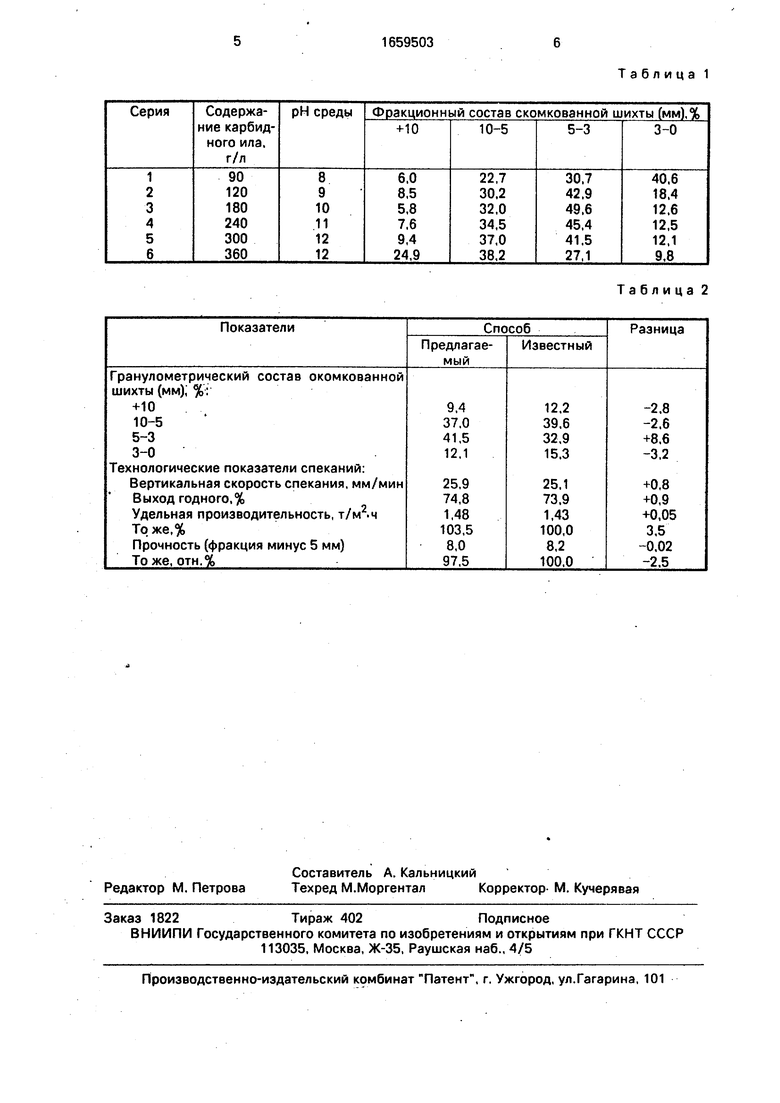

Результаты рассева шихт и спеканий

(средние для каждой серии) приведены в табл. 2.

Из табл. 2 видно, что применение предлагаемого способа по сравнению с известным позволяет улучшить гранулометрический состав окомкованной шихты: количество частиц фракции +10 мм и -3 мм снижается на 2,8 и 3,2% соответственно.

Спекание шихты, подготовленной по прелагаемому способу, способствует интенсификации процесса окускования. В лабораторных условиях производительность агрегата возросла на 3,5% за счет улучшения грануляции шихты и прочности гранул при снижении мелочи в окускованном материале на 0,9 абс.% и увеличении его прочности на 2,5отн.%.

Формула изобретения

1.Способ подготовки шихты к спеканию, включающий дозирование компонентов шихты, смешивание, увлажнение водой с рН 7 и окомкование, отличающий- с я тем, что, с целью интенсификации процесса окускования путем улучшения гранулометрического состава окомкованной шихты, в воду перед подачей в шихту вводят карбидный ил в количестве 120-300 г/л.

2.Способ по п. 1,отличающийся тем, что в качестве карбидного ила используют отходы производства ацетилена.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства агломерата и окатышей | 1988 |

|

SU1615204A1 |

| Способ подготовки шихты для производства агломерата и окатышей | 1979 |

|

SU865944A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ производства агломерата | 1990 |

|

SU1770410A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Способ подготовки дисперсных материалов к спеканию | 1980 |

|

SU931772A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623927C1 |

Изобретение предназначено для подготовки окомкованной шихты к спеканию. Цель изобретения - интенсификация процесса окускования путем улучшения гранулометрического состава окомкованной шихты. Способ включает дозирование компонентов шихты, смешивание, увлажнение водой с рН 7 и окомкование, причем в воду перед подачей в шихту вводят карбидный ил (отход производства ацетилена) в количестве 120-300 г/л. 1 з.п. ф-лы, 2 табл.

Таблица 2

| Способ подготовки шихты к спеканию | 1981 |

|

SU1011716A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-26—Подача