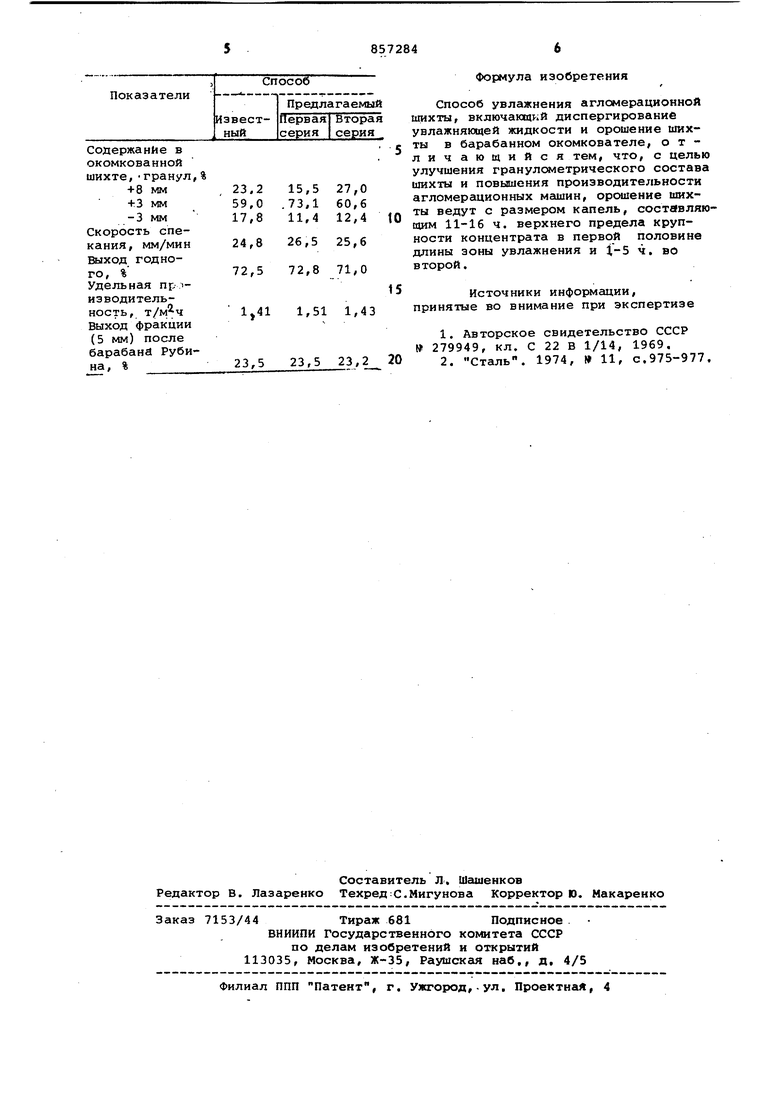

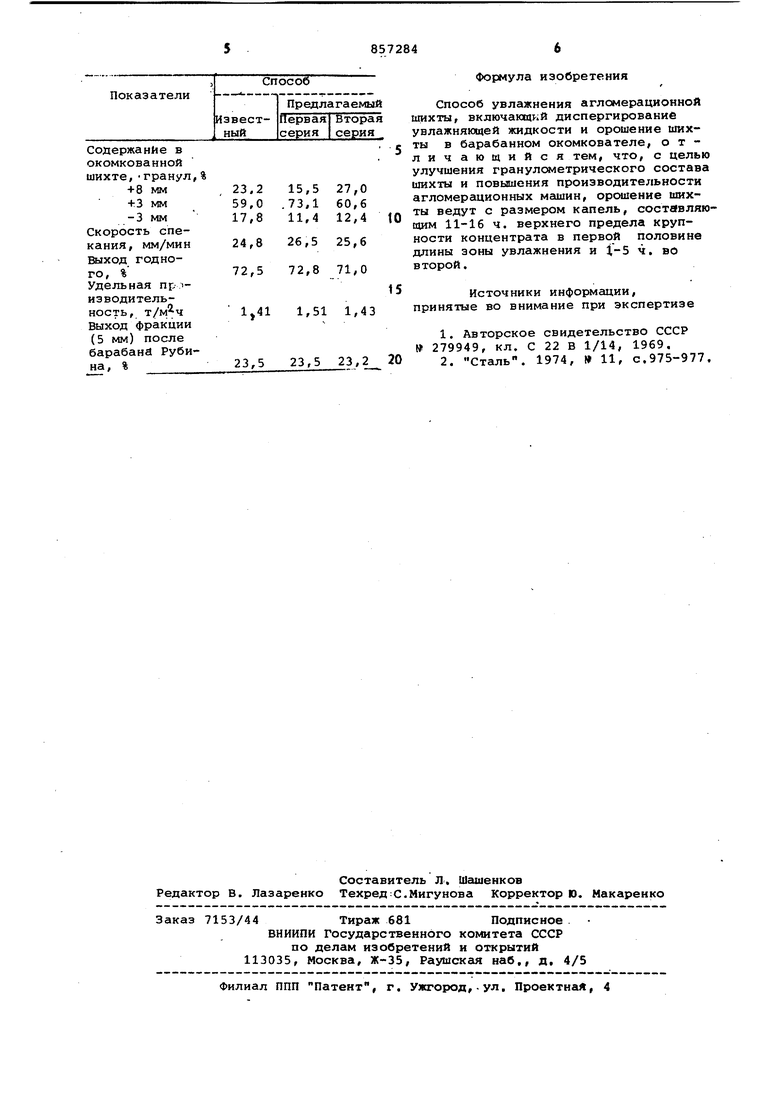

54) СПОСОБ УВЛАЖНЕНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ Изобретение относится к подготовке сыр ч. для черной металлургии, в частности к агломерации шихт с повышенным содержанием тонкоизмельченных фракций. Известен способ подготовки шихты к спеканию, в котором шихту при увлажнении орошают диспергированной жидкостью ril« Наиболее близким по технической сущности и достигаемому результату является способ увлажнения агломерационной шихты, в котором шихту в барабанном окомкователе орошают мелкодисперсным разбрызгиванием жидкости при постоянной степени диспергирования жидкости по длине зоны увлажнени т.е. при постоянном размере капель 2 н;едостатками известных способов то, что в них не разделяются физические процесса окомкования - гранулообразование и рост гранул, требующие различную степень диспергирования увлажняющей жидкости для их успешного протекания. Это не позволяет улучшить гранулометрический состав шихты и повысить произво дительность агломерационных машин. Цель изобретения - улучшение гра лометрического состава шихты и повы шение производительности агломерационных машин. Поставленная цель достигается тем, что в способе, включающем диспергирование увлажняющей жидкости и орошение шихты в барабанном окомкователе, орошение шихты ведут с размером капель, составляющим 11-16 ч. верхнего предела крупности концентрата в первой половине длины зоны увлажнения и 1-5 ч. во второй. Сущность предлагаемого способа заключается в следующем. Для успешного окомкования тонкозернистых шихт необходимо, чтобы они содержали около .40% от массы всей шихты зародышей гранул, т.е. комочков, способных накатать на се-бя дисперсные частицы и обеспечить максимальное содержание в окомкованной шихте гранул оптимального размера - 3-8 мм. Шихты из тонких железорудных концентратов или с повышенным содержанием таких концентратов не содержат такого количества зародышей гранул, поэтому их необходимо создать в процессе окомкования. Из теории окомкования тонкодисперсных материалов известно, что процесс образования гранул делится на две стадии: первая - образование ядра-зародыша; вторая - рост гранулы (накатывание частиц на ядро-зародыш) Образование ядра-зародыша, соглас но современньм представлениям физико химической механики, происходит в том случае, когда каждая частичка обволакивается водной пленкой, что обуславливает приобретение системой материал.-жидкость пластических свойств при слиянии водных пленок и сцеплении частиц в агрегаты. Для того, чтобы такие аг регаты стали зародышами гранул, они должны обладать критической массой, позволяющей при действующих на них в окомкователе динамических нагрузках выдавить воду и сформировать плотное ядро. На даль нейшей стадии формирования гранул происходит накатывание частиц на образованное ядро. На первой стадии окомкования в первой половине зоны увлажнения количество воды должно обеспечивать получение зародышей с пластическими .свойствами, что осуществляется капель но- струйнвм орошением Шихты жидкостью в основном с размером капель 0,8-1,2 мм. Количество жидкости в капле такого размера позволяет за один цикл вращения шихты в поперечном сечении барабана, за счет капиллярных сил образовать в слое дисперс ных частиц комочек, обладающий крити ческой массой и способный стать зародышем гранулы. На второй стадии окомкования во второй половине зоны увлажнения, когда уже образовалось достаточное количество зародышей гранул, необходимо обеспечить их рост до оптималь ного размера - 3-8 мм, что достигается увлажнением шихты жидкостью, в основном диспергированной до размер капель 0,1-0,4 мм. Капля жидкости такого размера покрывает поверхност уже образовавшихся зародышей, а так же имевшихся в шихте центров окомко вания (кусочки руды, возврата) и неувлажненных частиц, что обеспечивает преимущественно налипание последних на ядра-зародыши и рост гра нул во второй половине зоны увлажне ния и по выходе шихть1-из нее, Учитывая, что окомкованию поддаю ся концентраты крупностью не более 0,074 мм, размеры капель 0,8-1,2 мм и 0,1-0,4 мм будут составлять 11-16 и 1-$ ч верхнего предела крупности концентрата. Диспергирование жидкости до капе размером 0,8-1,2 MT-I, осуществляют подачей воды под давлением через ме ханические форсунки или при капельн струйном увлажнении через брызгала с отд.ерстиями такого размера, до размера 0,1-0,4 мм - механическими ил пневматическими форсунками, Пример, В лабораторных услоиях института проводят опыты на шихе аглофабрики ЮГОК, состоящей, %: Железорудный концентрат 57 Аглоруда (фракция 10 м)19 Флюс, известнякракушечник (фракция 33 мм)19 Топливо, смесь коксика и антрацитового штыба 1:1 (фраки.У1Я 3 мм) . 6 Возврат по отношению ко всей шихте (фракция 100 мм)25 По известному и предлагаемому способам шихту с начальнрй влажностью (6,3%) смешивают в течение 60 с и окомковывают в течение 240 с в барабане диаметром 0,675 м. В первые 70с шихту доувлажняют до опти- мальной влажности (8,5%) орошением ее через центробежноструйную форсунку с разной степенью диспергирования увлажняющей жидкости. По известному способу шихту орошают в течение 80 с жидкостью, диспергированной до размера капель 0,10,4 мм. По предлагаемому способу проводят две серии опытов, в которых в первые 40 с шихту орошают жидкостью, диспергированной до размера капель 0,8-1,2 мм (первая серия) и 2,53,0 мм (вторая серия). В последуняцие 40 с шихту орошают жидкостью, диспергированной до размера капель 0,10,4 мм. Размер капель подбирают опытным путем - изменением давления водовоздушной смеси, подаваемой через форсунку, и замером под бинокуляром диаметра капель, разбрызганных через форсунку в веретенное масло, Окомкованную шихту спекают в чаше диаметром 225 мм при постоянном разрежении под колошниковой решеткой 100 мм вод,ст, и высоте слоя 280 мм. Годным считают агломерат фракции +10 мм после однократного сбрасывания спека на чугунную плиту. Прочность определяют в стандартном барабане, В таблице приведены показатели окомкования и спекания шихты, подготовленной по известному и предлагаемому способам. Из приведенных данных видно, что при применении предлагаемого способа улучшается гранулометрический состав шихты, причем в наибольшей степени при орошении шихты в первой половине зоны увлажнения жидкостью с размером капель 0,8-1,2 мм (или 11-16 ч, верхнего предела крупности концентрата), что позволяет повысить производительность аглоустановки на 7%, Содержание в окомкованной шихте,-гранул,% 23.2 15,5 27, 59,0 .73,1 60, 17,8 11,4 12, Скорость спе26,5 25, кания, мм/мин Выход годно72,8 71, го, % Удельная пр-лиэводительность, 1,51 1, Выход фракции (5 мм) после барабана Руби23,5 23,5 23, на, % Формула изобретения Способ увлажнения агломерационной ИШХТЫ, включающий диспергирование увлажняющей жидкости и орошение шихты в барабанном окомкователе, отличающийся тем, что, с целью улучшения гранулсяиетрического состава шихты и повышения производительности агломерационных машин, орошение шихты ведут с размером капель, состе вляющим 11-16 ч. верхнего предела крупности концентрата в первой половине длины зоны увлажнения и 1-5 ч. во второй. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 279949, кл. С 22 В 1/14, 1969. 2. Сталь. 1974, 11, с.975-977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ окомкования агломерационной шихты | 1987 |

|

SU1468946A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ подготовки аглошихты к спеканию | 1989 |

|

SU1673613A1 |

| Способ подготовки шихты для производства агломерата и окатышей | 1979 |

|

SU865944A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ подготовки агломерационной шихты к спеканию | 1977 |

|

SU722968A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

Авторы

Даты

1981-08-23—Публикация

1979-12-07—Подача