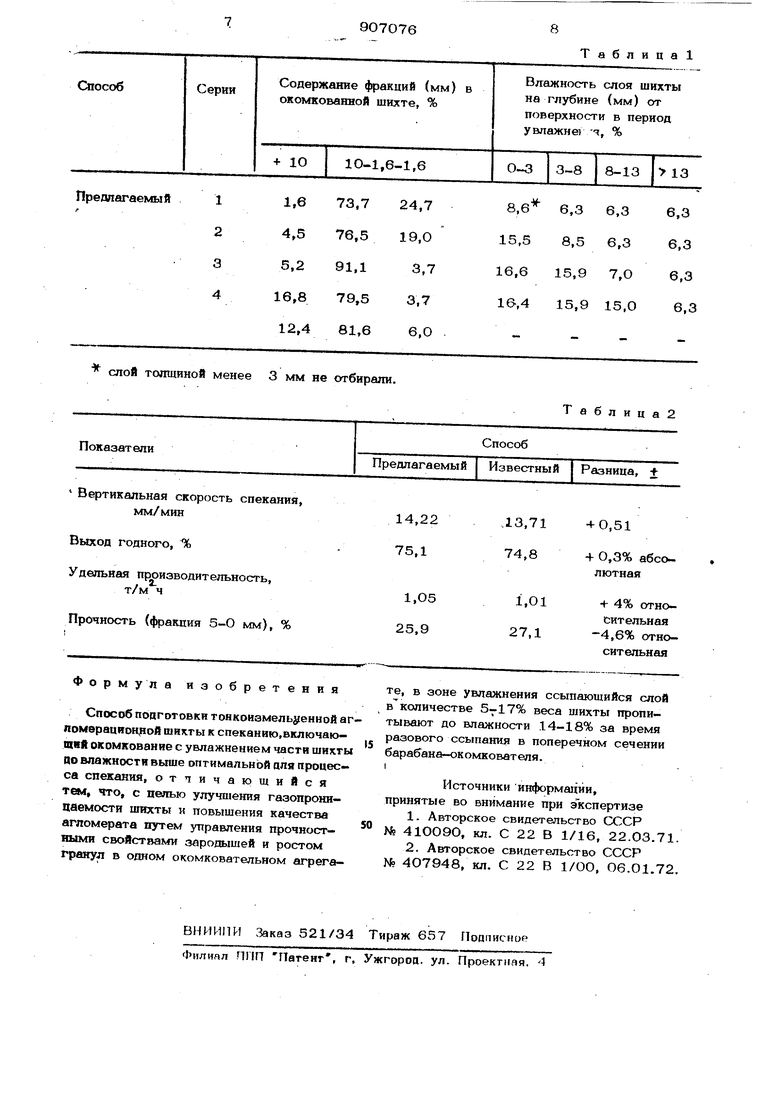

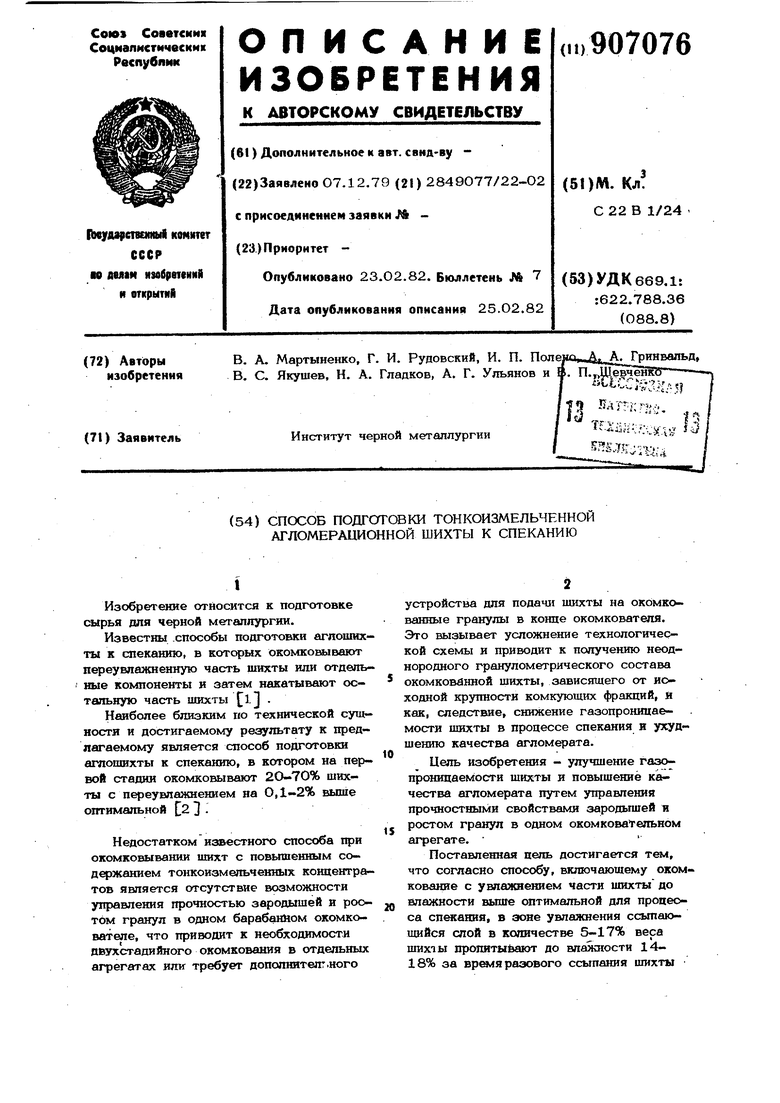

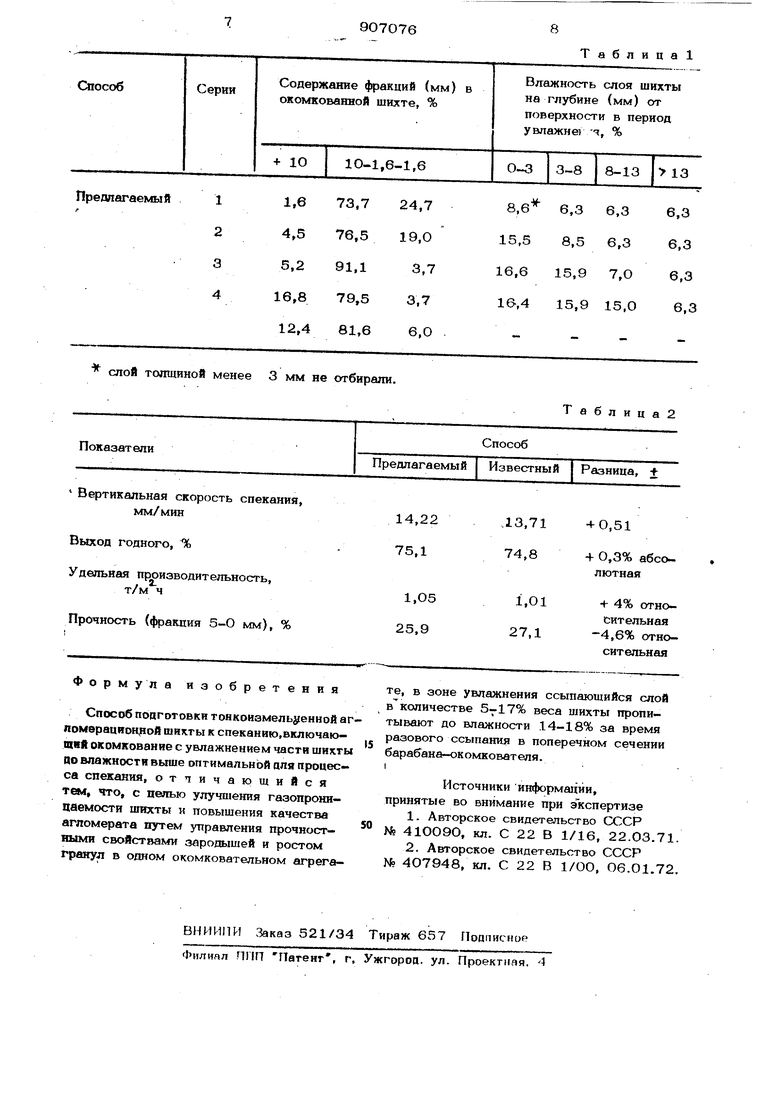

Изобретение относится к подготовке сырья для черной металлургии. Известны .способы подготовки аглоших- ты к спеканию, в которых окомкошлвают переувлажненную часть шихты или отдельные компоненты и затем накатывают остальную часть шихты flj Наиболее близким по технической сути- ности и достигаемому результату к предлагаемому является способ подготовки аглошихты к спеканию, в котором на первой стадии окомковывают 2О-70% шихты с переувлажнением на 0,1-2% выше оптимальной 23Недостатком известного способа при окомковывашш шихт с повышенным содержанием тонкоиамельченных концентратов является отсутствие возможности управления прочностью зародышей к ростом гранул в одном барабанном окомкователе, что приводит к необходимости двухстадийного окомкования в отдельных агрегатах или требует дополнителт.ного устройства для подачи шихты на окомкованные гранулы в конце окомкователя. Это вызывает усложнение технологической схемы и приводит к получению неоднородного гранулометрического состава окомкованной шихты, зависяацего от исходной крупности комкующих фракций, и как, следствие, снижение газопроницаемости шихты в процессе спекания и ухудшению качества агломерата. Цель изобретения - улучшение газопроницаемости шихты и повышение качества агломерата путем управления прочностными свойствами зародьштей и ростом гранул в одном окомковаТельном агрегате. Поставленная цепь достигается тем, что согласно способу, включающему окомкование с увлажнением части шихты до влажности вьпое оптимальной для процесса спекания, в зоне увлажнения ссыпающийся слой в количестве 5-17% веса шихты пропитывают до влажности 1418% за разового ссыпания шихты в поперечйом сечении барабана-окомкова тепя. При окомковании шихт с повьпиенным содержанием токоизмепьченнь1х железорудных конпентратов наилучшие качестве ные и количественные показатели процес са имеют место при наличии в шихте пр мерно 4О% от объема шихты центров гранулообраэования. Следовательно, при окомковании таких шихт надо образовать дополнительные зародьш1И гранул из сам ГО тонкоизмельченного железорудного концентрата. Для успешного грайулообр зования при этом должно соблюдаться условие выделения избыточной влаги из объема зародыша на его поверхность с одновременным сохранением структурных связей между частицами зародыша при действующих на него динамических нагрузках в окомкователе. Отличительной особенностью тонкоизмельченных материалов, к которым от носятся железорудные концентраты мокрой магнитной сепарации, при увлажнении их водой является возникновение пластических свойств, т.е. способность увлажненного материала материала сохра структурные связи при определенных динамических нагрузках. Это свойство уси ливается по мере увеличения влажности материала и достигает максимального значения для концентратов при влажности 14-18%. Физические основы этого, явления заключаются в том, что при влажности 14-18% дисперсные частицы концентратов обвалакиваются пленкой воды, которая обуславливает их подвижность относительно друг друга в плоокости соприкосновения. При увеличении влажности сверх этого значения пластическая прочность системы концентратвода снижается. Механизм образования зародыша в массе комкуемого в грануляторе концентрата вполне конкретно обуславливается как определенным количеством воды в системе, так и глубиной пропитки ссы- паюшегося слоя шихты водой за один waai вращения шихты в поперечном сече нии барабана-окомкователя. Пропитка рсыпаюшегося слоя шихты до влажности 14-18% в .количестве 5-17% от веса опостыв что соответствовало глубине 38 мм ссыпающегося слоя позволяет получить зародыши критической массы (сяоообные уплотниться и выдавать воду на поверхность под действием динамичео «нх ншруэок в окомкователе) и не вызы вает переокомкование шихты. , Исходя из того, что окомкованию необходимо подвергать именно тонкоизмельченную часть аглошихты, для чего необходимо создать в ее массе зародыши или центры гранул, обладающие достаточной пластической прочностью и критической массой и способные в период образования противостоять динамическим нагрузкам в окомкователе и обеспечить рост гранул за счет налипания на них остальной части тонкризмельченных частиц, сле.дует, что максимальная эффективность в.работе оксялкователябудет иметь место в том случае, если пропитка ссыпаюшегося слоя шихты до влажности 14-18% произошла в начале .процесса окомкования. В промышленных условиях предлага мый способ реализуется следующим образом. Смешанная и частично увлажненная в смесителе шихта подается в барабанный окомкователь, рабочий объем которого условно делится на пять зон. 1- подготовительная зона, в которой объем шихты, поступгиощий из загрузочной точки, принимает рабочую форму. 2- зона основного увлажнения. Ссы- паюшийся слой в количестве 5-17% от веса шихты пропитывают до влажности 14-18% за время разового ссыпания шихты в поперечном сечении барабанаокомкователя. Для этого удельный расход воды и площадь орошения устанавливают опытным путем с учетом скорости пропитки шихты водой. Подается 8О% всей воды, цодаваекоый в окомкователе. 3- зона грануляции, в которой происходит формирование и частичное упрочнение гранул. 4- зона дополнительного увлажнения, в которой доувлажнению подвергают плохо окомкованную часть шихты. В зоне подается примерно 2О% воды необходимой для увлажнения в окомкователе. 5- зона окончательного формирования и упрочнения гранул. П р н м е р . В лабораторных условиях института опыты проводили с агломерационной шихтой, состоящей, %: Железорудная часть шнхты-концентрат ЮГСК 1ОО Флюс-известняк ракушечник по отношению к железоруд-f ной части (фракция 3-Омм)18 Топливо-смесь коксика и АШ 1:1 по отношению к железорудной части (фракция 3-0 мм)В Возврат (фракция lO-O мм) по отношению ко всей шихте2О По обеим способам окомковывали ших ту с первоначальной влажностью 6,3% и увлажняли ее в процессе окомкования до влажности 8%, определяли ее грануломет рический состав и спекали в аглочаше 0 225 мм и разрежении под колоснико(вой решеткой 1ООО мм вод. ст. Выход годного определяли по классу +10 мм после сбрасывания спека с высоты 2 м на чугунную плиту. Прочность определяли в барабане Рубина. По известному способу 50% шихты увлажняли в процессе окомкования в лабораторном барабане до влажности 9,7% после чего добавляли остальную часть шихтьь Общее время окомкования 5 мин Предварительно в лаборатории ЮГОК определили пластическую прочность типичяых железорудных концентратов ЮГОК HWC4, СёвГОК методом ксжического пластометра (3) при различной влажноети. Сущность его заключалась в оценке сил сцеппения межпу частицами по величине усилия, которое необходимо прило жить для прш|шшовения конуса в слой концентрата. Максимальная пластическая прочность для этих кондентратсж была сяедуюшая: КГОКК 0,52 дин/см 1О влажность 16% НКГОК О,55 -- , влажность 18% СевГок 0,47 --, влажность 14% При этом пластическая прочность концентратов в интервале влажности 14-18% была высокой. Учитывая, что все концентраты мокрой магнитной сепарации имеют близкий гранулометрический состав (4), мсйкно считать, что их наибольшая плас- тическая прочность будет наблюдаться при влажности ПВ 14-18%. Опыты по подготовке шихты по предлагаемому способу провели в горизонталь ном барабане-юкомкователе 0,675 м на длине 0,2м (остальная часть барабана была отгорожена перегородкой) при скорости врашения14 об/мин. Воду в процессе увлажнения подавали распыле ную через форсунку, орошению подвергали верхнюю часть ссыпающегося слоя. Всего провели 4 серии опытов, в которых пропитку ссыпающегося слоя по влажности 16% осуществляли на глубн менее 3 мм, что соотвсугствовало менее 5% шихты (1 серия) 3 мм - 5% шихты (2 серия), 8 мм - 17% шихты (3 серия), 13 мм более 17% шихты(4 серия), ко4 которую определяли после срезания ipnp&деленной толщины ссыпаюшегосй слоя пробоотборником в начальный периоп увлажнения и измерением влажности срезанных проб из шихты. Глубину пропитки ссыпающегося слоя до влажности 16% подбирали опытным путем, изменяя удельный расход на единицу площади орошения (сксфсжть пропитки в опытах не лимитировала глубину пропитки, так как порозность ссыпаюшегося слоя игахты значительно выше, чем в неподвижном состоянии, и за вр&ля ссыпания шихты от зоны орошения до пробоотборника вся вода впитывалась шихтой). Общее время окомкования составпвет в -i e iaraeMOM способе 4 мин, а время увлажнения - 0,5-1,5 мин в зависимости от удельного расхода воды, т.е. в зависимости от требуемой глубины пропитки. При этом подавалось 80% воды от необходимого для доувлажнения шихты до влажности 8%, остальные 2О% воды вводили в конде окомкования для орошения неокомкованной части шихты. Результаты окомкования шихты по известному и предлагаемому способам приведены в табл. 1. Из приведенных данных видно, что наилучшие показатели окомкования (по содержанию Ю-1,6 мм) достигались в 3-й серии предлагаемого способа, т.е. при пропитке ссыпающегося слоя в количестве 5-17% от веса до влажябстй 16%. Результаты спекания шихт, окомкованной пди этих параметрах, и по предлагаемому способу, првиедены в табл.. 2. Иэ приведенных данных видно, что применение предлагаемого способа взамен известного по юияет п жысить производительность и качество аглсмлерата.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Способ подготовки аглошихты к спеканию | 1989 |

|

SU1673613A1 |

| Способ подготовки шихты к спеканию | 1989 |

|

SU1659503A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Шихта для производства агломерата и окатышей | 1988 |

|

SU1615204A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1502641A1 |

Авторы

Даты

1982-02-23—Публикация

1979-12-07—Подача