Изобретение относится к подготовке сырья к металлургическому переделу, может быть использовано на предприятиях черной металлургии.

Известен способ получения агломерата с остаточным углеродом, включающий предварительную обработку твердого топлива фракции + 5 мм перед вводом в агломерационную шихту водной суспензией смеси извести и каолиновой глины, смешивание аглошихты и ее спекание. Недостаток известного способа состоит в том, что ввод в шихту топлива крупнее 5 мм ухудшает технологические показатели спекания: увеличивает время спекания, снижает выход годного и производительность агломашин. Кроме того, в технологической схеме агло- фабрики добавляется еще одна операция - выделение топлива фракции + 5 мм, которая

сопряжена с ухудшением санитарно-гигиенических условий труда на аглофабрике.

Известен также способ спекания железных руд с остаточным углеродом, включающий предварительную обработку твердого топлива, смешение аглошихты и ее спекание, в котором в аглошихту вместо коксика задается пыль графита и низкосортный графит фракции 2-20 мм. Благодаря низкой горючести графита и быстроте процесса спекания, образующийся легкоплавкий расплав связывает частицы руды и графита Однако из-за низкой реакционной способности графита он не может быть эффективным восстановителем в доменном переделе.

Наиболее близким решением по технологической сущности и достигаемому результату является способ производства агломерата с заданным значением остаточе

is

i4

О

ного углерода, включающий ввод топлива с различной реакционной способностью водной суспензией вяжущего вещества и ввод его в шихту перед смешиванием, а топливо с более высокой реакционной способностью в количестве, необходимом для ее спекания, вводят после окомкования шихты. Причем на каждые 0,1 % увеличения в агломерате остаточного углевода, начиная сЗ%, отношение топлива с более высокой реакционной способностью, начиная с 1,0, уменьшают на 0,02-0,03. Существенный недостаток прототипа -относительно высокое содержание мелочи в агломерате, отсутствие практической возможности его использования на тех аглофабриках, например, ЮГОК или НкГОК, на которых существующей технологической схемой не предусмотрена подача топлива в конце окомкования шихты. Поэтому для его реализации требуются дополнительные капиталовложения.

Цель изобретения - снижение содержания мелочи в агломерате с заданными значениями остаточного углерода.

Поставленная цель достигается тем, что, согласно способу производства агломерата с заданным значением остаточного углерода, водородный показатель водной суспензии вяжущего вещества поддерживают в пределах 11-13 ед., при этом на каждые 0,1 % прироста в агломерате остаточного углерода, начиная с 2,8%, водородный показатель вяжущего, начиная с 11 ед., увеличивают на 0,27-0,33 ед. Предлагаемый способ производства агломерата включает: разделение топлива по его реакционной способности, ввод в шихту топлива с высокой реакционной способностью в количестве необходимом для ее спекания, предварительную обработку топлива с меньшей реакционной способностью водной суспензией вяжущего вещества, ввод топлива с меньшей реакционной способностью в шихту перед смешиванием, смешивание, окомкование, спекание шихты. В известном способе производства агломерата в качестве водной суспензии вяжущего вещества используют смесь извести и каолиновой глины в соотношении 1:1.

Известно, что гранулирование дисперсных составляющих состоит из сцепления частиц сырьевых компонентов связующим (образование зародышей), уплотнения и упрочнения зародышей и окатывания их в гранулы нужных размеров. Образование зародышей зависит от скорости смачивания частиц (гидрофобные или гидрофильные), так и водородный показатель (рН) среды вяжущего вещества. Для частиц с гидрофобной поверхностью при нейтральном водородном показателе вяжущего (рН 7) скорость смачивания минимальна. Угли относятся к числу естественно гидрофобных или приводно-несмачиваемых минералов,

смачиваемость которых характеризуется величиной краевого угла смачивания, равного в нейтральной среде для углей с низкой реакционной способностью - антрацита - 73°; для углей с высокой реакционной способно0 стью - кокса - 86-90°. В традиционных условиях работы агломерационных фабрик частицы топлива не могут служить зародышами гранул, более того они плохо накатываются на уже образованные зародыши из

5 других компонентов шихты.

Известно однако, что с одной стороны закреплением реагентов с различным водородным показателем среды на поверхности минералов можно резко изменять величину

0 краевого угла смачивания, а, следовательно, и гидратированность поверхности минералов. С другой - при водородном показателе среды, равном 11,2-12, и выше образуются коллоидные системы в виде ус5 тойчивых гелей. Одно и другое способствует образованию прочных зародышей при гранулировании. Следовательно, селективно обработав гидрофобные частицы компонентов шихты реагентом, который, адсорбиру0 ясь на поверхности этих частиц, изменит величину краевого угла смачивания, повысит скорость их смачивания и будет способствовать гелеобразованию в смеси этих частиц, можно добиться, чтобы эти предва5 рительно обработанные частицы, в том числе и частицы топлива, служили зародышами гранул и хорошо накатывались при окомко- вании.

Сущность способа состоит в следую0 щем.

Согласно изобретению топливо, задаваемое в аглошихту, разделяют по его реакционной способности. Топливо с высокой реакционной способностью задается в агло5 шихту без обработки и в количестве, необходимом для процесса спекания. Топливо с низкой реакционной способностью, например, антрацитовый штыб обрабатывают водной суспензией вяжущего вещества и

0 подают в шихту до смешивания. Водородный показатель суспензии, составляющий 11-13 ед., способствует образованию устойчивых гелей. И на контакте твердое тело - связующее адсорбируются тонкодисперс5 ные компоненты шихты. В процессе окомкования образуются гранулы, зародыши которых представлены, преимущественно, частицами этого твердого топлива. Эта часть топлива в основном переходит в ко- нечный агломерат в виде остаточного углерода. Кочковая мелочь, необработанная водной суспензией вяжущего вещества, подается совместно с другими компонентами аглошихты на окомкование, в количестве, необходимом для спекания шихты заданно- го состава. В силу гидрофобности своей поверхности, коксовая мелочь практически не закатывается в гранулы. Для обоснования пределов водородного показателя водной суспензии вяжущего вещества, обеспечива- ющих снижение содержания мелочи в агломерате с заданным значением остаточного углерода, проведены лабораторные спекания агломэрата. Использовались шихтовые и технологические условия прототипа, для серий опытов с наиболее высокими технико-экономическими показателями, при оптимальном расходе топлива для данного состава шихты (см. прототип, серии 3,5 и 8), в которых в качестве суспензии вяжущего вещества, использовались сточные воды производства ацетилена - серии 3, 5 и 8. Спекания выполнены в лабораторной чаше диаметром 225 мм высотой 400 мм. Состав шихты, мас.%: руда ЗЖРК 8, известняк 11- 13, топливо фракции 3-0 мм(ПШ, Сг 82% и КМ, Сг 74%), 7,6; 7,8 и 8,1, возврат - 22 и концентрат ЮГОКа - остальное.

Основность агломерата CaO/SiOa выдерживают в пределах 1,2-1,25. Для обосно- вания пределов изменения водородного показателя водной суспензии вяжущего вещества по предлагаемому способу при подготовке шихты к спеканию низкореакционную часть топлива - антра- цитовый штыб обрабатывали водной суспензией вяжущего вещества, в качестве которого использовали сточные воды производства ацетилена различной концентрации (от 5 до 100%), что обеспечивало изменение водородного показателя среды от 7 до 13,2 ед.

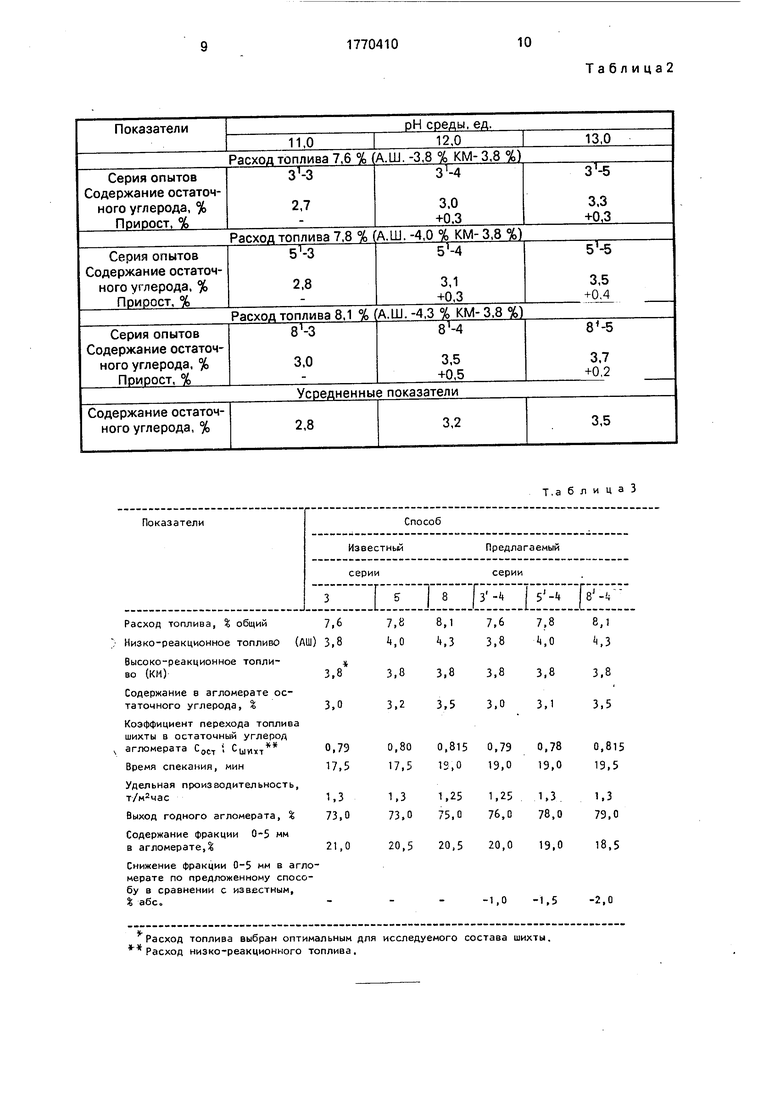

Результаты исследований приведены в табл.1.

Из табл. 1 видно, что оптимальный диа- пазон водородного показателя водной суспензии вяжущего вещества находится на уровне 11-13, чем и объясняется наибольшее содержание в агломерате остаточного углерода от 3,0 до 3,7% (серии 81-3, 81-4. 81-5).

Снижение водородного показателя менее 11,0 приводит к получению низкого содержания остаточного углерода в агломерате (1,9% (серия 8 -2)), т.к. в этой среде коллоидные системы неустойчивы, частицы топлива не могут служить центрами образования зародышей, и в процессе спекания большая часть углерода выгорает.

Увеличение водородного показателя более 13,0 для достижения технического эффекта не требуется, так как содержание остаточного углерода в агломерате при рН более 13 практически не увеличивается (серия 81-6).

Для обоснования зависимости прироста остаточного углерода в агломерате от изменения водородного показателя водной суспензии вяжущего вещества производили дополнительные спекания по предлагаемому способу при оптимальном расходе топли- ва для заданного состава шихты. Результаты спеканий представлены в табл. 2.

Из данных табл. 2 следует, что среднее содержание остаточного углерода в агломерате при рН 11,0 ед. составляет 2,8% ,2.,0

Средний прирост увеличения содержания остаточного углерода в агломерате при увеличении рН среды на 1 единицу составит: при увеличении рН с 11 до 12 ед. 0,3 +0,3 +0,5 л оесо/

0,366%, при увеличении

0,3 +0,4 +0,2

рН с 12 до 13 ед. 0,3%.

Следовательно, увеличение водородного показателя для повышения содержания углерода в агломерате на 0,1% составит:

по нижнему пределу изменение рН сре- 0,1

ды

с 0,27 ед.

0,366

по верхнему пределу изменение рН среды 0,33 ед.

Полученную зависимость можно выразить аналитически:

рнх 11 - (0,27-0,33) ед.(1)

где рНх - водородный показатель водной среды вяжущего, обеспечивающий прирост остаточного углерода в агломерате на х%;

х - прирост остаточного углерода в агломерате, %.

Пример. Обеспечить в агломерате прирост остаточного углерода на х 0,6%, путем изменения рН водной суспензии вяжущего.

Согласно формуле рН среды составляет:

,Нх

0,6

р1 - 11 - х (0,27-0,33) 11 - (1.6 -2,0) 12,6-13,0 ед.

Следовательно, концентрацию сточных вод производства ацетилена в водной суспензии вяжущего необходимо повысить до 80% (см. табл. 1). Для качественной оценки технологии производства агломерата в

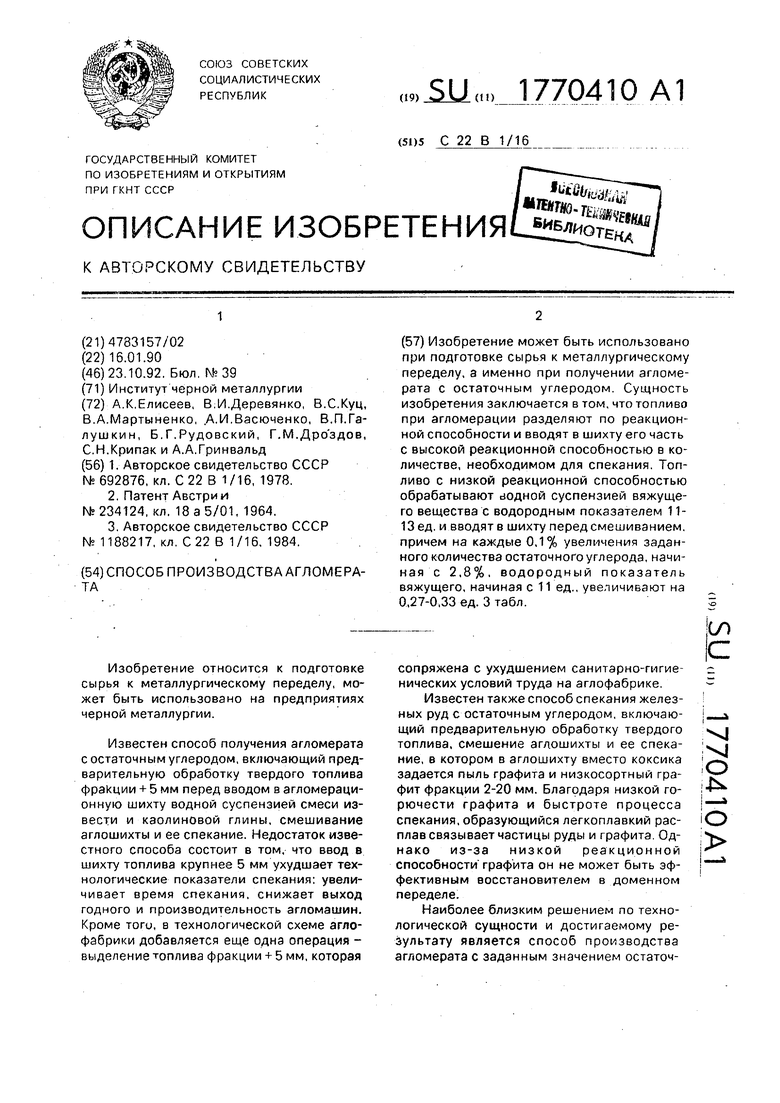

идентичных условиях проведены сопоставимые спекания по известному и предлагаемому способу. Подготовка шихты к спеканию. По известному способу (серии 3,5 и 8), Антрацитовый штыб обрабатывают вод- ной суспензией вяжущего вещества, представляющей собой смесь извести и каолиновой глины в соотношении 1:1. Обработку ведут до появления на топливо увлажненной поверхности. Далее антрацитовый штыб смешивают с шихтой и окомковывали. За 30 с до окончания процесса окомкования на поверхность гранул подают коксовую мелочь в количестве, необходимом для спекания шихты. По предлагаемому способу (серия 31-4,51-4 и 8-4). Водородный показатель водной суспензии вяжущего вещества выдерживают на уровне 12,0 ед. путем поддерживания концентрации сточных вод производства ацетилена и водной суспен- зии вяжущего вещества на уровне 50%. Обрабатывают вяжущим антрацитовый штыб до появления на топливе увлажненной поверхности. Далее коксовую мелочь (совместно с другими компонентами шихты и антрацитовым штыбом) обработанным вяжущим окомковывают. Затем шихты спекают. Оценка качественных показателей проводится по известным методикам. Примеры результатов спеканий приведены в табл. 3. Приведенные данные показывают, что ведение процесса по известному способу характеризуется большей скоростью спекания, чему способствует распределение коксовой мелочи между гранулами окомко- ванной шихты, в ущерб выхода годного и прочности агломерата. По предлагаемому способу, при незначительном снижении скорости спекания, выход годного и, следо

вательно, прочность агломерата растет, содержание мелочи снижается, при этом производительность и содержание остаточного углерода примерно одинаковы. Преимущества предлагаемого способа состоят в следующем:

1)снижается содержание мелочи в агломерате на 1-2,0% абс;

2)снижаются эксплуатационные затраты вследствие замены водной суспензии вяжущего вещества - смеси извести и каолиновой глины, более дешевым вяжущим: - отходами производства -сточными водами производства ацетилена;

3)возможность реализации способа без дополнительных капиталовложений.

Формула изобретения Способ производства агломерата с заданным количеством остаточного углерода, включающий разделение топлива по его реакционной способности, ввод в шихту топлива с высокой реакционной способностью в количестве, необходимом для ее спекания, предварительную обработку топлива с низкой реакционной способностью водной суспензией вяжущего вещества и ввод топлива в шихту перед смешиванием, смешивание, окомкование и спекание шихты, отличающийся тем, что, с целью снижения содержания мелочи в агломерате, обработку топлива с низкой реакционной способностью осуществляют водной суспензией вяжущего с водородным показателем 11-13 ед., при этом на каждые 0,1% увеличения в агломерате заданного количества остаточного углерода, начиная с 2,8%, водородный показатель вяжущего увеличивают на 0,27- 0,33 ед.

Таблица

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1984 |

|

SU1188217A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ получения агломерата с остаточным углеродом | 1987 |

|

SU1468945A1 |

| Способ подготовки шихты к спеканию | 1989 |

|

SU1659503A1 |

| Шихта для производства агломерата и окатышей | 1988 |

|

SU1615204A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2018 |

|

RU2683398C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

Изобретение может быть использовано при подготовке сырья к металлургическому переделу, а именно при получении агломерата с остаточным углеродом. Сущность изобретения заключается в том, что топливо при агломерации разделяют по реакционной способности и вводят в шихту его часть с высокой реакционной способностью в количестве, необходимом для спекания. Топливо с низкой реакционной способностью обрабатывают водной суспензией вяжущего вещества с водородным показателем 11- 13 ед. и вводят в шихту перед смешиванием, причем на каждые 0,1% увеличения заданного количества остаточного углерода,начи- ная с 2,8%, водородный показатель вяжущего, начиная с 11 ед., увеличивают на 0,27-0,33 ед. 3 табл.

Т.а б л и ц а 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства агломерата с остаточным углеродом | 1978 |

|

SU692876A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-01-16—Подача