нении. Оптимальный режим раскисления, микролегирования и модифицирования стали магнийсодержащими сплавами достигается при условии ввода в сталь определенного количества магния. Установлено, что эффективная обработка стали достигается при использовании сплава с содержанием магния более 2,5%. При меньшем содержании магния в лигатуре для ввода в сталь требуемого количества магния необходимо увеличивать расход сплава, не всегда возможно из-за нерегламентированного содержания кремния и титана в ста- ли. Кроме того, увеличение расхода ферросплава требует перегрева стали, что экономически нецелесообразно. В связи с указанным, а также учитывая степень усвоения магния в процессе изготовления лигатуры, установленный минимальный расход магния (50 кг/т) обеспечивает получение сплава с содержанием магния более 2,5%. Верхний предел расхода магния (108 кг/т) установлен из расчета получения лигатуры с максимально возможным содержанием магния при относительно небольшом его угаре. В случае расхода магния в количестве более 108 кг/т сплава резко увеличивается его угар, что приводит к нерациональному его расходу. Кроме того, применение для обработки стали лигатуры с повышенным содержанием магния сопровождается возрастанием пироэффекта, что приводит к дополнительному увеличению угара не только магния, но и титана.

Нижний предел отношения массы магния к массе кремния (0,10) и верхний предел отношения массы титана к массе кремния в расплаве (0,22) выбраны из расчета обеспечения минимально возможного угара элементов при вводе в расплав максимального количества титана и минимально возможного количества угара элементов при вводе в расплав максимального количества титана и минимально возможного количества магния. При отношении массы вводимого магния к массе кремния в расплаве менее 0,10 содержание магния в лигатуре снижается до величин, которые не обеспечивают ее рационального использования. Увеличение отношения массы титана к массе кремния более 0,22 приводит к резкому повышению угара элементов, особенно магния.

Верхний предел отношения массы магния к массе кремния (0,15) и нижний предел отношения массы титана к массе кремния (0,12) обусловлены необходимостью получения минимально возможного угара элементов при условии ввода в расплав максимального количества магния и минимального количества титана. Превышение

отношения массы магния к массе кремния (более 0,15) приводит к резкому увеличению угара элементов, особенно титана, Снижение отношения массы титана к массе кремния до величин менее 0,12 приводит к некоторому снижению угара магния, однако получаемая лигатура не находит практического использования в связи с низким содержанием титана в сплаве.

0 При отношении массы ферросилиция к массе содержащегося в ферросплаве кремния (1,43-2,04) обеспечивается получение комплексной кремниймагнийтитановой лигатуры оптимального состава с минималь5 ным угаром элементов. Нижний предел (1,43) упомянутого отношения используют при получении сплава с максимальным содержанием магния и минимальным количеством титана, а верхний предел (2,04) - при

0 изготовлении лигатуры с минимальным содержанием магния и максимальным содержанием титана. Применение ферросилиция с отношением массы ферросплава к массе кремния в нем менее 1,43 приводит к рез5 кому увеличению угара титана, а при использовании ферросилиция с рассматриваемым отношением более 2,04 наблюдается резкое увеличение угара магния, что не обеспечивает получения лигатуры заданного

0 состава.

Масса вводимых порций магния выбрана равной 0,06-0,21 от общей массы вводимого магния исходя из того, что при массе порций менее 0,06 длительность ввода маг5 ния возрастает и требуется значительный запас температуры расплава. Превышение доли вводимого магния более 0,21 может привести к выбросам сплава из ковша в связи с резким увеличением объема испаряю0 щегося магния.

Интервал времени между подачей порций магния, равный продолжительности растворения предыдущей порции плюс 0,8- 2,3 мин, выбран из расчета минимизации

5 времени присадки магния и предотвращения значительных газовыделений. Нижний предел (0,8) используют при вводе минимальных количеств магния. Дальнейшее уменьшение интервала времени между при0 садками приводит к увеличению газовыделений. Верхний предел интервала времени (2,3) применяют при вводе максимальных количеств магния, Превышение этого предела увеличивает продолжительность при5 садки магния.

Растворение магния происходит за счет тепла ферросплава, подаваемого при 1380- 1570°С. Нижний предел температуры (1380°С) выбран из расчета обеспечения полного растворения магния с минимальным газовыделением. При температуре менее 1380°С на стенках ковша могут образоваться настыли, особенно при вводе относительно больших количеств магния. Верхний предел (1570°С) обусловлен резким увеличением угара элементов. Превышение температуры 1570°С приводит к значительному угару не только магния, но и титана, и кремния, что снижает экономическую целесообразность предлагаемого способа.

Выдержка кремниймагнийтитановой лигатуры в ковше в течение 2-15 мин после ввода магния необходима для предварительного усреднения температуры и химического состава лигатуры, а также для снижения ее температуры перед переливом в другой ковш. Продолжительность выдержки определяется количеством введенного магния, исходной температурой и массой сплава. Минимальное время выдержки лигатуры в ковше (2 мин) используют при вводе минимальных количеств магния, низкой температуре расплава и массе лигатуры в ковше до 3 т, а максимальное (15 мин) - при максимальном расходе магния, относительно высокой температуре расплава и массе лигатуры более 5 т. При выдержке сплава менее 2 мин не обеспечивается достаточное усреднение лигатуры по температуре и химическому составу, что приводит к дополнительному угару элементов при переливе из ковша в ковш и снижению однородности сплава. Увеличение выдержки лигатуры более 15 мин приводит к расслоению сплава, в результате чего наблюдаются потери лигатуры как за счет угара элементов, так и в результате налипания на футеровку. Кроме того, в этом случае снижается однородность лигатуры.

Перелив лигатуры из одного ковша в другой со скоростью 2,1-7,8 т/мин обеспечивает полное усреднение ее химического состава. Скорость перелива определяется массой полученного сплава. Нижний предел (2,1 т/мин) используется при массе сплава в ковше до 3 т, верхний (7,8 т/мин) - при массе лигатуры, превышающей 5 т. При переливе лигатуры из ковша в ковш со скоростью менее 2,1 т/мин не обеспечиваются достаточные условия усреднения расплава из-за низкой энергии перемешивания, в результате чего ухудшается однородность лигатуры. Кроме того, в этом случае возможны потери лигатуры в связи с образованием настылей на стенках ковша. Увеличение скорости перелива более 7,8 т/мин приводит к потерям металла за счет его разбрызгивания и возможных выбросов лигатуры.

Эффективность предлагаемого способа приведена в промышленных условиях.

Пример. Комплексную лигатуру изготовляют в ковше методом предварительного сплавления титана с ферросилицием и последующего ввода в расплав магния. В зависимости от испытуемого варианта в качестве основы используют ферросилиций марок ФС45, ФС65 или ФС75, выплавляе0 мый в электроферросплавных печах мощностью 27 МВА непрерывным процессом с периодическим выпуском. Для получения ферросилиция с содержанием кремния, отличающимся от стандартного марочного со5 става, применяют комбинацию из двух марок ферросилиция. После выдержки в ковше ферросиликотитановый расплав подают на установку для ввода магния. Присадку магния в расплав производят с помощью

0 погружных штанг, на которых заранее укрепляют слитки магния. Полученную крем- ниймагнийтитановую лигатуру в течение определенного времени выдерживают в ковше, а затем переливают в другой ковш.

5 Химический состав лигатур находится в следующих пределах, %: кремний 48,8-67,5; титан 4,7-8,5; магний 3,0-7,2; остальное железо и примеси.

Для получения данных по изготовлению

0 комплексной лигатуры по известному способу используют результаты промышленных плавок.

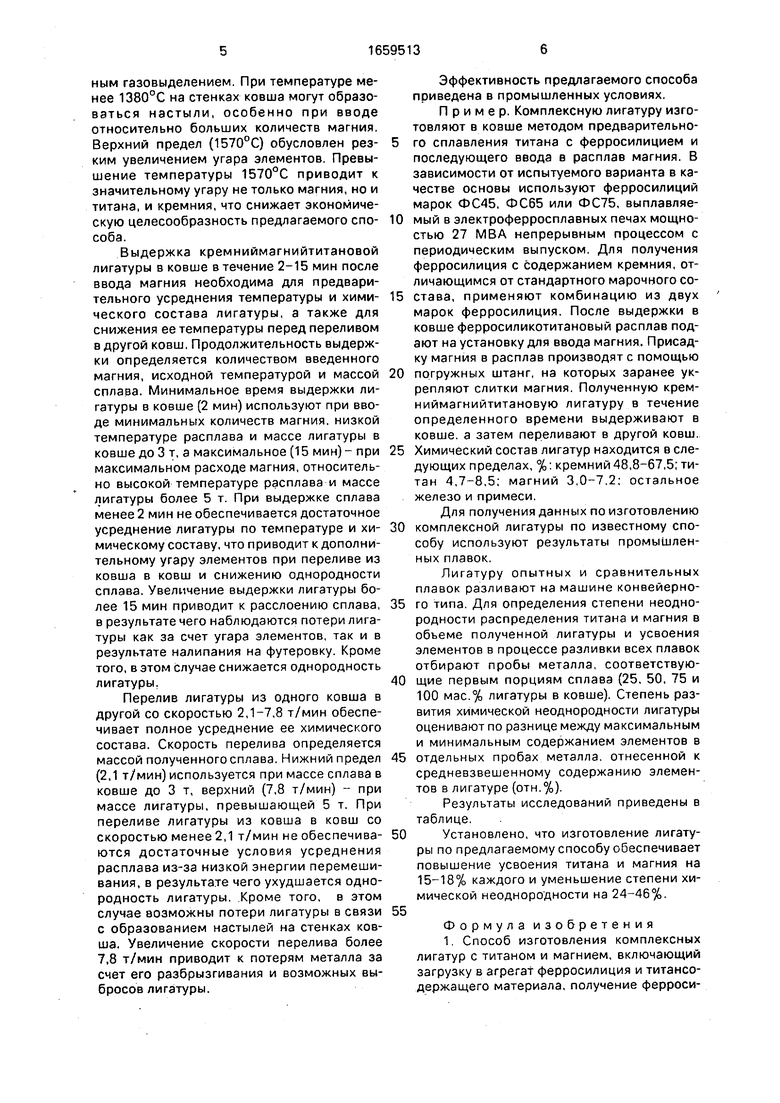

Лигатуру опытных и сравнительных плавок разливают на машине конвейерно5 го типа. Для определения степени неоднородности распределения титана и магния в объеме полученной лигатуры и усвоения элементов в процессе разливки всех плавок отбирают пробы металла, соответствую0 щие первым порциям сплава (25, 50, 75 и 100 мас.% лигатуры в ковше). Степень развития химической неоднородности лигатуры оценивают по разнице между максимальным и минимальным содержанием элементов в

5 отдельных пробах металла, отнесенной к средневзвешенному содержанию элементов в лигатуре (отн.%).

Результаты исследований приведены в таблице.

0Установлено, что изготовление лигатуры по предлагаемому способу обеспечивает повышение усвоения титана и магния на 15-18% каждого и уменьшение степени химической неоднородности на 24-46%.

5

Формула изобретения

1 Способ изготовления комплексных

лигатур с титаном и магнием, включающий

загрузку в агрегат ферросилиция и титансодержащего материала, получение ферросиликотитанового расплава, последующий ввод магния и выдержку расплава в ковше, отличаю щийся тем, что, с целью Повышения усвоения титана и магния и снижения химической неоднородности лигатуры, магний вводят в расплав отдельными порциями с расходом в каждой порции 0,06-0,21 от общего расхода с интервалом между порциями, равным сумме продолжительности полного растворения порции и 0,8-2,3 мин, при этом температура расплава

при вводе магния 1380-1570°С, а общий расход 50И08 кг/т, причем отношения масс вводимого магния, ферросилиция и титана в расплаве к массе кремния в расплаве соот- ветственно равны 0,12-0.22, 1,43-2,04 и 0,10-0,15, а расплав выдерживают в ковше в течение 2-15 мин.

2. Способ по п. 1,отличающийся тем, что лигатуру переливают в другой ковш со скоростью 2,1-7,8 т/мин.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечного получения кремнийтитаномагниевой лигатуры | 1989 |

|

SU1691400A1 |

| Способ получения железо-кремний-магниевой лигатуры | 1987 |

|

SU1468952A1 |

| Способ производства титансодержащих лигатур | 1987 |

|

SU1479542A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2014 |

|

RU2558746C1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| Способ получения магнийсодержащей лигатуры | 1988 |

|

SU1675375A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| Способ получения железо-кремний-магниевого сплава | 1982 |

|

SU1054429A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

Изобретение относится к металлургии, конкретно к производству комплексных ферросплавов на основе ферросилиция, в Изобретение относится к металлургии, преимущественно к производству комплексных ферросплавов на основе ферросилиция, в частности к получению лигатур с титаном и магнием. Цель изобретения - повышение усвоения титана и магния и снижение химической неоднородности лигатуры. Способ заключается в том, что магний вводят в расплав при 1380-1570°С в количестве 50-108 кг/т отдельными порциями массой 0,06-0,21 от общей массы магния с интервалом времени между присадками отдельных порций, равным продолжительночастности к получению лигатур с титаном и магнием. Цель изобретения - повышение усвоения титана и магния и снижение химической неоднородности лигатуры. Способ включает ввод магния в расплав при 1380- 1570°С в количестве 50-108 кг/т отдельными порциями массой 0,06-0,21 от общей массы магния с интервалом времени между присадками отдельных порций, равным продолжительности полного растворения предыдущей порции плюс 0,8-2,3 мин. При этом процесс ведут при соотношении масс титана к кремнию и магния к кремнию в пределах 0,12-0.22 и 0,10-0,15 соответственно. Отношение массы ферросилиция к массе кремния в расплаве равно 1.43-2,04. После выдержки готовой лигатуры в ковше в течение 2-15 мин сплав переливают в другой ковш со скоростью 2,1-7,8 т/мин. Способ обеспечивает повышенное усвоение титана и магния на 15-18% каждого и уменьшение степени химической неоднородности на 24-46%. 1 з.п. ф-лы, 1 табл. сти полного растворения предыдущей порции плюс 0,8-2,3 мин. При этом процесс ведут при соотношении масс титана к кремнию и магния к кремнию в пределах 0,12- 0,22 и 0,10-0,15 соответственно, а ферросилиция к кремнию в расплаве - 1,43- 2.04. Кремниймагнийтитановую лигатуру выдерживают в ковше в течение 2-15 мин. а затем переливают в другой ковш со скоростью 2,1-7,8 т/мин. Количество вводимых в ферросилиций элементов определяют из условия рационального их использования как в процессе изготовления лигатуры, так и при ее примеto о (Л ю от 00

Способ

| Кожевников Г.Н., Зойко А.П | |||

| и Рысс М,А | |||

| Электротермия лигатур щелочно-земельных металлов с кремнием | |||

| М.: Наука | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Желтое Д.Д., Солошенко В.П., Лихачев А.Г | |||

| и др | |||

| Опробование производства крем- ниймагнийтитановой лигатуры.- Сталь, 1984, №3, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-11—Подача