Изобретение относится к черной металлургии, в частности к получению комплексных лигатур на основе ферросилиция, применяемых для раскисления, микролегирования и модифицирования стали.

t

Цель изобретения - повышение усвоения магния и титана, равномерность распределения элементов в сплаве

Способ включает загрузку титана на дно ковша, заливку его жидким ферросилицием и последующую подачу в расплав магния и алюминия, выдержку расплава и перелив его в другой ковш

Ввод магния в расплав полученного кремнийтитанового сплава ведут порционно совместно с алюминием при температуре расплава 1380-1540°С при этом расход

алюминия составляет ,18-70 кг/т расплава, а массовое отношение алюминия, магния и титана на плавку составляет соответственно 1:(1,4-2,2):(2,1-4,3). Готовую лигатуру после выдержки в течение 3-15 мин переливают в другой ковш со скоростью 2,1-7,8 т/мин.

Пределы расхода и массовое соотношение добавок в расплав получены на основании экспериментальных исследований, направленных на получение кремнистой лигатуры с повышенным и стабильным по сравнению с известным способом содержанием элементов при минимально возможном угаре и равномерном распределении титана и магния в сплаве, обеспечивающей

высокую степень раскисления, модифицирования и микролегирования стали.

Лигатуру получают из ферросилиция по

ГОСТ 1415-78, отходов титана по ГОСТ 1639-78, магния по ГОСТ 804-72 и алюми- ния по ГОСТ 1131-66.

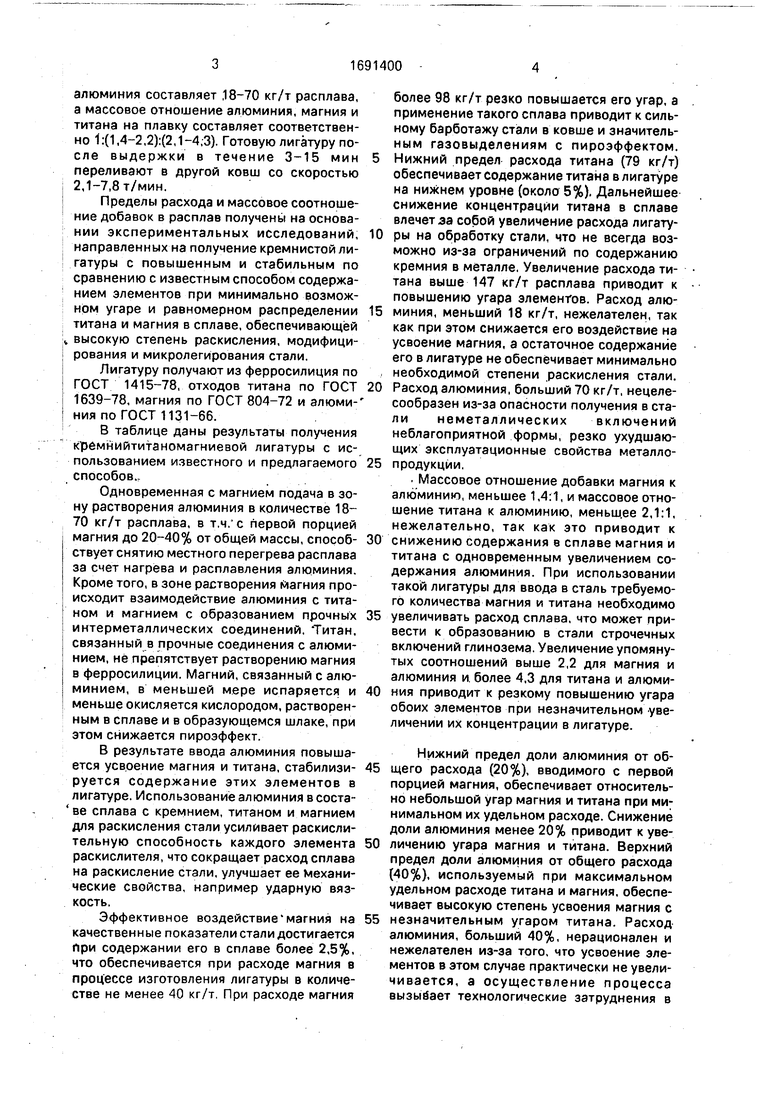

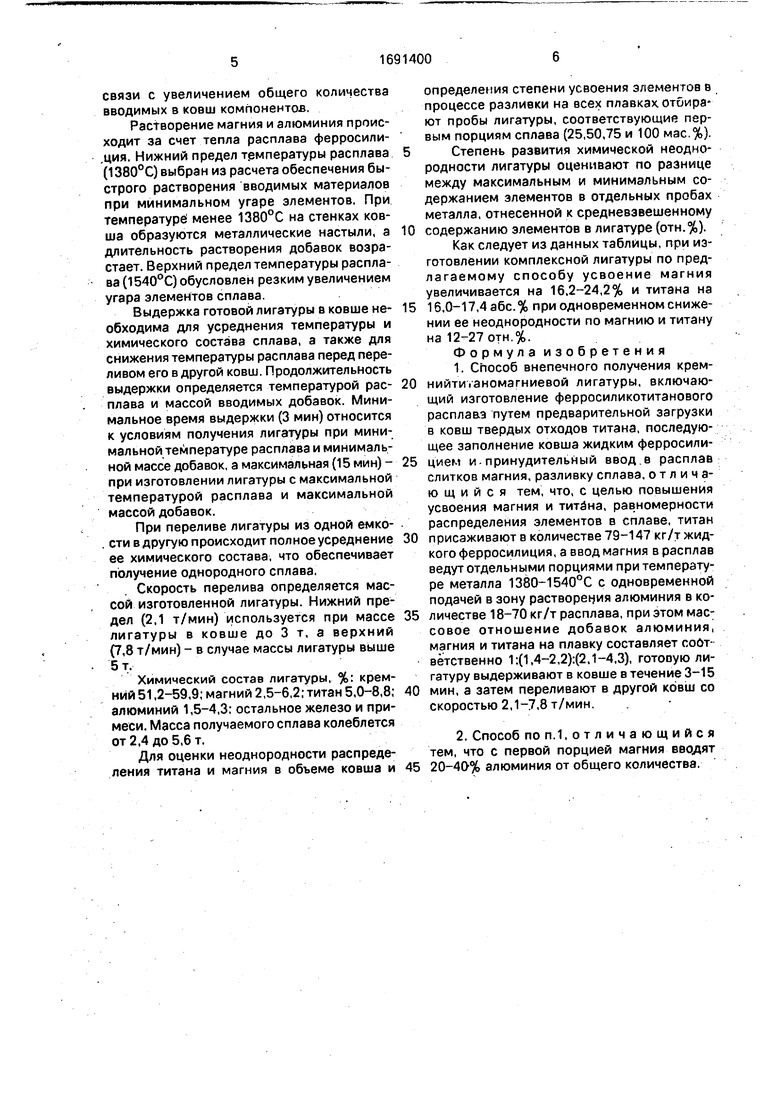

В таблице даны результаты получения кремнийтитаномагниевой лигатуры с использованием известного и предлагаемого способов.Одновременная с магнием подача в зону растворения алюминия в количестве 18- 70 кг/т расплава, в т.ч. с первой порцией магния до 20-40% от общей массы, способствует снятию местного перегрева расплава за счет нагрева и расплавления алюминия. Кроме того, в зоне растворения магния происходит взаимодействие алюминия с титаном и магнием с образованием прочных интерметаллических соединений. Титан, связанный в прочные соединения с алюминием, не препятствует растворению магния в ферросилиции. Магний, связанный с алюминием, в меньшей мере испаряется и меньше окисляется кислородом, растворенным в сплаве и в образующемся шлаке, при этом снижается пироэффект.

В результате ввода алюминия повышается усвоение магния и титана, стабилизируется содержание этих элементов в лигатуре. Использование алюминия в составе сплава с кремнием, титаном и магнием для раскисления стали усиливает раскисли- тельную способность каждого элемента раскислителя, что сокращает расход сплава на раскисление стали, улучшает ее механические свойства, например ударную вязкость.

Эффективное воздействие магния на качественные показатели стали достигается при содержании его в сплаве более 2,5%, что обеспечивается при расходе магния в процессе изготовления лигатуры в количестве не менее 40 кг/т. При расходе магния

более 98 кг/т резко повышается его угар, а применение такого сплава приводит к сильному барботажу стали в ковше и значительным газовыделениям с пироэффектом.

Нижний предел расхода титана (79 кг/т) обеспечивает содержание титана в лигатуре на нижнем уровне (около 5%). Дальнейшее снижение концентрации титана в сплаве влечет за собой увеличение расхода лигатуры на обработку стали, что не всегда возможно из-за ограничений по содержанию кремния в металле. Увеличение расхода титана выше 147 кг/т расплава приводит к повышению угара элементов. Расход алюминия, меньший 18 кг/т, нежелателен, так как при этом снижается его воздействие на усвоение магния, а остаточное содержание его в лигатуре не обеспечивает минимально необходимой степени раскисления стали.

Расход алюминия, больший 70 кг/т, нецелесообразен из-за опасности получения в стали неметаллических включений неблагоприятной формы, резко ухудшающих эксплуатационные свойства металлопродукции.

. Массовое отношение добавки магния к алюминию, меньшее 1,4:1, и массовое отношение титана к алюминию, меньшее 2,1:1, нежелательно, так как это приводит к

снижению содержания в сплаве магния и титана с одновременным увеличением содержания алюминия. При использовании такой лигатуры для ввода в сталь требуемого количества магния и титана необходимо

увеличивать расход сплава, что может привести к образованию в стали строчечных включений глинозема. Увеличение упомянутых соотношений выше 2,2 для магния и алюминия и более 4,3 для титана и алюминия приводит к резкому повышению угара обоих элементов при незначительном увеличении их концентрации в лигатуре.

Нижний предел доли алюминия от об- щего расхода (20%), вводимого с первой порцией магния, обеспечивает относительно небольшой угар магния и титана при минимальном их удельном расходе. Снижение доли алюминия менее 20% приводит к уве- личению угара магния и титана. Верхний предел доли алюминия от общего расхода (40%), используемый при максимальном удельном расходе титана и магния, обеспечивает высокую степень усвоения магния с незначительным угаром титана. Расход алюминия, больший 40%, нерационален и нежелателен из-за того, что усвоение элементов в этом случае практически не увели- чивается, а осуществление процесса вызыёает технологические затруднения в

связи с увеличением общего количества вводимых в ковш компонентов.

Растворение магния и алюминия происходит за счет тепла расплава ферросили- .ция. Нижний предел температуры расплава (1380°С) выбран из расчета обеспечения быстрого растворения вводимых материалов при минимальном угаре элементов. При температуре менее 1380°С на стенках ковша образуются металлические настыли, а длительность растворения добавок возрастает. Верхний предел температуры расплава (1540°С) обусловлен резким увеличением угара элементов сплава.

Выдержка готовой лигатуры в ковше необходима для усреднения температуры и химического состава сплава, а также для снижения температуры расплава перед переливом его в другой ковш. Продолжительность выдержки определяется температурой расплава и массой вводимых добавок. Минимальное время выдержки (3 мин) относится к условиям получения лигатуры при минимальной температуре расплава и минимальной массе добавок, а максимальная (15 мин) - при изготовлении лигатуры с максимальной температурой расплава и максимальной массой добавок.

При переливе лигатуры из одной емкости в другую происходит полноеусреднение ее химического состава, что обеспечивает получение однородного сплава.

Скорость перелива определяется массой изготовленной лигатуры. Нижний предел (2,1 т/мин) используется при массе лигатуры в ковше до 3 т, а верхний (7,8 т/мин) - в случае массы лигатуры выше 5т.

Химический состав лигатуры, %: кремний 51,2-59,9; магний 2,5-6,2; титан 5,0-8,8; алюминий 1,5-4,3; остальное железо и примеси. Масса получаемого сплава колеблется от 2,4 до 5,6 т.

Для оценки неоднородности распределения титана и магния в объеме ковша и

определения степени усвоения элементов в процессе разливки на всех плавках, отбирают пробы лигатуры, соответствующие первым порциям сплава (25,50,75 и 100 мае %).

Степень развития химической неоднородности лигатуры оценивают по разнице между максимальным и минимальным содержанием элементов в отдельных пробах металла, отнесенной к средневзвешенному

содержанию элементов в лигатуре (отн.%). Как следует из данных таблицы, при изготовлении комплексной лигатуры по предлагаемому способу усвоение магния увеличивается на 16,2-24,2% и титана на

16.0-17,4 абс.% при одновременном снижении ее неоднородности по магнию и титану на 12-27 отн.%.

Формула изобретения

1.Способ внепечного получения крем- нийтИ|аномагниевой лигатуры, включающий изготовление ферросиликотитанового расплава путем предварительной загрузки в ковш твердых отходов титана, последующее заполнение ковша жидким ферросилицием и. принудительный ввод в расплав слитков магния, разливку сплава, отличающийся тем, что, с целью повышения усвоения магния и титёна, равномерности распределения элементов в сплаве, титан

присаживают в количестве 79-147 кг/т жидкого ферросилиция, а ввод магния в расплав ведут отдельными порциями при температуре металла 1380-1540°С с одновременной подачей в зону растворения алюминия в количестве 18-70 кг/т расплава, при этом массовое отношение добавок алюминия, магния и титана на плавку составляет соответственно 1 :(1,4-2,2):(2,1-4,3), готовую лигатуру выдерживают в ковше в течение 3-15

мин, а затем переливают в другой ковш со скоростью 2,1-7,8 т/мин.

2.Способ по п.1,отличающийся тем, что с первой порцией магния вводят

20-40% алюминия от общего количества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления комплексных лигатур с титаном и магнием | 1989 |

|

SU1659513A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2014 |

|

RU2558746C1 |

| Материал для обработки железоуглеродистых расплавов | 1988 |

|

SU1710591A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1986 |

|

SU1458410A1 |

| Способ изготовления стальных слитков | 1981 |

|

SU996070A1 |

Изобретение относится к черной металлургии, в частности к получению комплексных лигатур на основе ферросилиция, применяемых для раскисления, микролегирования и модифицирования стали. Цель изобретения - повышение усвоения магния и титана, равномерность распределения элементов в сплаве Предложено ввод магния в расплав осуществлять отдельными порциями при температуре металла 1380- 1540°С с одновременной подачей в зону растворения алюминия в количестве 18-70 кг/т расплава, при этом массовое отношение алюминия, магния и титана на плавку составляет соответственно 1.(1,4- 2,2)-(2,1-4,3), готовую лигатуру выдерживать в ковше в течение 3-1,5 мин, а затем переливать в другой ковш со скоростью 2,1-7,8 т/мин Предусмотрено также вводить с первой порцией магния 20- 40% алюминия от общего количества За счет введения алюминия и регулирования температуру процесса повышается переход магния и титана в сплав в виде соединений с алюминием, одновременно уменьшаются их потери с окислением Предлагаемый способ по сравнению с известным позволяет повысить степень усвоения магния на 16,2- 24,2%, титана на 16,0- 17,4%, снизить неоднородность сплава по распределению магния и титана на 12-27 отн % 1 з п. ф-лы, 1 та б л СП с о о ; ь с с

| Кожевников Г Н., Зайко В.П., Рысс М.А | |||

| Электротермия лигатур щелочноземельных металлов с кремнием М.: Наука, 1978, с.151-157 | |||

| Желтов Д.Д., Солошенко В.П., Лихачев А.Г, и др | |||

| Опробование производства крем- нийтитаномагниевой лигатуры | |||

| Сталь, 1984, с.31-32. |

Авторы

Даты

1991-11-15—Публикация

1989-08-22—Подача